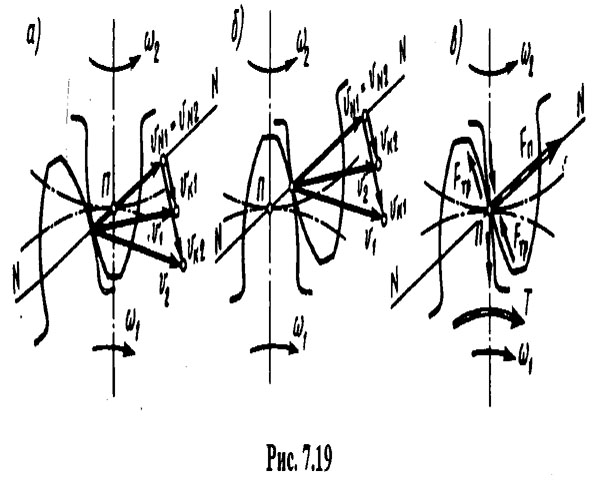

При передаче вращающего момента Т в зацеплении зубчатых колес действует сила нормального давления Fn (рис. 7.19, в) и связанная с относительным геометрическим скольжением активных поверхностей зубьев сила трения F тр = fFn, где f— коэффициент трения скольжения. Как было установлено в § 7.2, скорость скольжения прямо пропорциональна расстоянию контактных точек от полюса; при зацеплении в полюсе скорость скольжения равна нулю.

Для определения направления сил трения рассмотрим дополюсное и заполюсное зацепления одной пары зубьев (рис. 7.19, а, б). Разложим каждый из векторов скоростей υ1 и υ2 точек контакта на две взаимно перпендикулярные составляющие: υN — контактную нормальную скорость и υк — скорость общей точки контакта зубьев в направлении скольжения. Тогда скорость скольжения υs контактных точек профилей зубьев равна: дополюсное зацепление υs = υk2 - υk1(рис. 7.19, а); заполюсное зацепление υs = υk1 – υk2 (рис. 7.19, б), причем в обоих случаях υk головки зуба больше, чем у сопряженной с ней ножки. Следовательно, активная поверхность головки зуба является опережающей, а ножки зуба — отстающей. Направление сил трения у зубьев ведущего и ведомого колес показано на рис. 7.19, в.

Под действием сил нормального давления и трения зуб колеса испытывает сложное напряженное состояние, но решающее влияние на его работоспособность оказывают два фактора: контактные напряжения σн и напряжения изгиба σF, которые действуют на зуб только во время нахождения его в зацеплении и являются, таким образом, повторно-переменными.

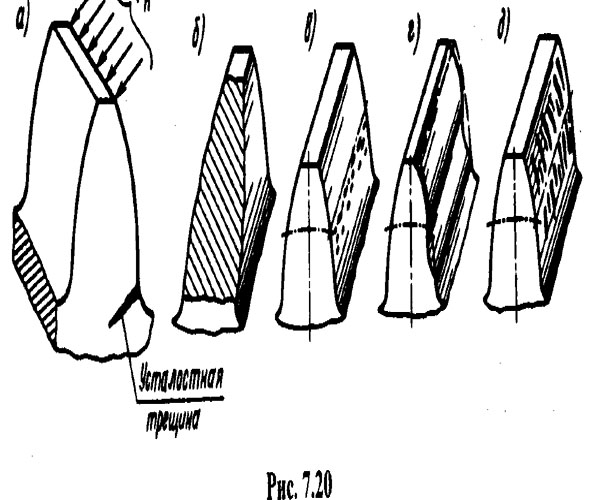

Повторно-переменные напряжения изгиба вызывают появление усталостных трещин у растянутых волокон основания зуба (место концентрации напряжений), которые с течением времени приводят к его поломке (рис. 7.20, а, б).

Повторно-переменные напряжения изгиба вызывают появление усталостных трещин у растянутых волокон основания зуба (место концентрации напряжений), которые с течением времени приводят к его поломке (рис. 7.20, а, б).

Повторно-переменные контактные напряжения и силы трения приводят к усталостному изнашиванию активных поверхностей зубьев. Как было установлено в § 1.4, сопротивление усталостному изнашиванию у опережающих поверхностей выше, чем у отстающих, поэтому нагрузочная способность головок зубьев выше, чем ножек. Этим объясняется отслаивание и выкрашивание частиц материала на активной поверхности ножек зубьев (рис. 7.20, в) при отсутствии видимых усталостных повреждений головок. Усталостное изнашивание активных поверхностей зубьев характерно для работы закрытых передач.

В открытых передачах и в передачах с плохой (загрязняемой) смазкой усталостное изнашивание опережается абразивным износом активных поверхностей зубьев (рис. 7.20, г).

В тяжелонагруженных и высокоскоростных передачах в зоне контакта зубьев возникает высокая температура, способствующая разрыву масляной пленки и образованию металлического контакта, в результате чего происходит заедание зубьев (рис. 7.20, д), которое может завершиться прекращением относительного движения колес передачи.

Итак, критерием работоспособности зубчатых передач является износостойкость активных поверхностей зубьев и их изгибная прочность.

Расчетная нагрузка. Расчеты на прочность металлических цилиндрических эвольвентных зубчатых передач внешнего зацепления с модулем от 1 мм и выше регламентированы ГОСТ 21354—87.

Z — специфические коэффициенты для расчетов на контактную прочность; Y — специфические коэффициенты для расчетов на изгиб; S — коэффициент запаса прочности; индекс H — для величин, учитываемых при расчете на контактную прочность; индекс F — для величин, учитываемых при расчете на изгиб.

Для вывода расчетных формул за расчетную нагрузку примем удельную расчетную окружную силу, определяемую по формуле

wt = Ft KβKυ / b,

где Ft — окружная сила; Kβ — коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба; Kυ — коэффициент, учитывающий динамичность нагрузки; b — ширина венца колеса.

На рис. 7.20, а показана сила нормального давления Fn распределенная по длине зуба равномерно. Однако в действительности при работе передач такое распределение нагрузки маловероятно, даже у точно изготовленных передач.

Неравномерность распределения нагрузки по длине зуба возникает в результате следующих основных причин: непараллельность и перекос осей валов за счет неточностей изготовления корпусных деталей и неточностей сборки; погрешностей при изготовлении зубчатых колес и валов; деформации валов (изгиб и кручение) под нагрузкой.

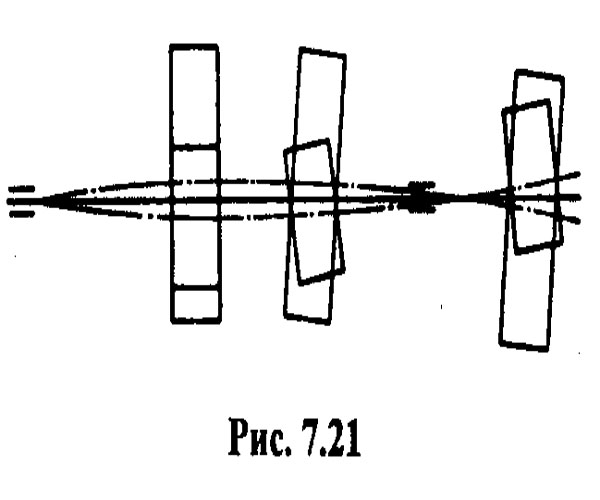

На рис. 7.21 показан перекос зубчатых колес в результате изгиба валов под нагрузкой. При симметричном расположении колес относительно опор вала перекос не возникает, а некоторое изменение межосевого расстояния для эвольвентной передачи значения не имеет; при несимметричном или консольном (наиболее неблагоприятном) расположении колесо перекашивается, что нарушает правильность контакта зубьев. В результате упругих деформаций обычно сохраняется контакт зубьев по всей длине, но нагрузка на единицу длины распределяется неравномерно, причем эта неравномерность возрастает с увеличением ширины венца, поэтому последнюю ограничивают. Неравномерность распределения нагрузки у прирабатывающихся зубьев (Н ≤ 350 НВ) с течением времени Уменьшается.

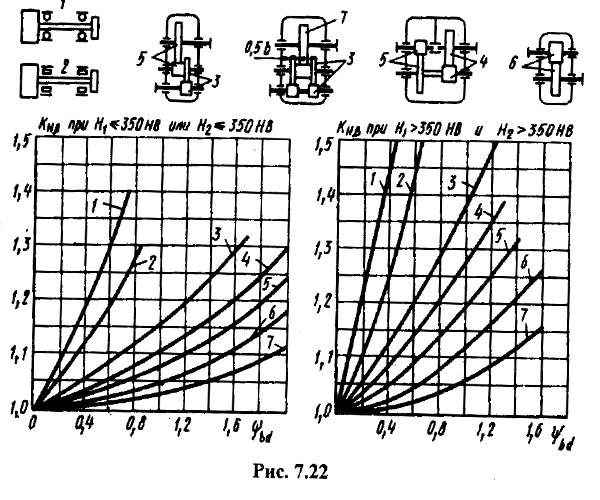

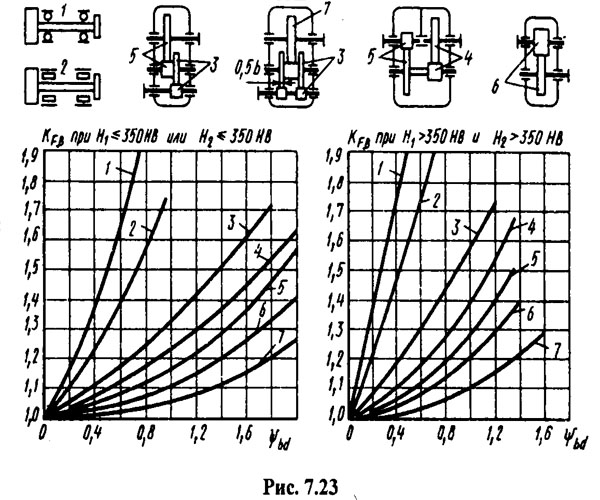

Для определения ориентировочных значений Кβ в стандарте имеются графики, приведенные на рис. 7.22, 7.23, где КНβ — коэффициент неравномерности при расчете на контактную прочность; КFβ — коэффициент неравномерности при расчете на изгиб; ψbd — коэффициент ширины венца колеса по диаметру делительной окружности шестерни.

Каждая из кривых графиков соответствует определенному положению колес относительно опор валов; цифры у кривых соответствуют передачам, указанным на схемах; кривые 1 и 2 для случаев консольного расположения колес на валах, опирающихся соответственно на шариковые и роликовые подшипники качения. Графики разработаны для наиболее распространенного на практике режима работы с переменной нагрузкой и окружной скоростью υ < 15 м/с. При постоянной нагрузке и твердости хотя бы одного из колес Н < 350 НВ и скорости υ < 15 м/с происходит полная приработка зубьев; при этих условиях принимают Кβ = 1.

Коэффициент динамичности нагрузки Кυ учитывает динамические нагрузки, возникающие в зацеплении в результате неточностей изготовления деталей передачи, погрешностей зацепления, деформации зубьев, приводящих к непостоянству действительных значений мгновенного передаточного отношения. Величина Kυ зависит от степени точности изготовления колес, вида передачи, твердости активных поверхностей зубьев и окружной скорости колес.

Значения Kυ для цилиндрических передач, работающих с окружными скоростями до 10 м/с, приведены в табл. 7.2 и 7.3, причем в числителе даны значения для прямозубых, а в знаменателе — для косозубых колес; строки а — для передач с твердостью зубьев колеса Н2 ≤ 350 НВ; строки

б — для передач с твердостью зубьев шестерни и колеса Н1 и Н2 > 350 НВ. При окружной скорости υ > 10 м/с для определения Кυ используют формулы, приведенные в ГОСТе.

2015-10-13

2015-10-13 3773

3773