По принципу взаимодействия или способу контакта фаз экстракторы подразделяют на две группы: ступенчатые и дифференциально-контактные. Внутри этих групп экстракторы часто подразделяют на гравитационные (скорость фаз в них обусловлена разностью плотностей этих фаз) и механические (при добавлении потокам энергии извне путем механического перемешивания, действием центробежной силы, поршневым пульсатором

и т. д.) Практически в любом из аппаратов названных групп для увеличения поверхности контакта фаз одна из фаз различными способами диспергируется и распределяется в другой, сплошной фазе в виде капель. После каждого перемешивания фаз в аппаратах следует сепарация этих фаз, что необходимо прежде всего для регенерации экстрагента (под действием гравитационных или центробежных сил). Отметим также, что в промышленности обычно применяют непрерывно-действующие экстракторы.

Ступенчатые экстракторы. Экстракторы этой группы состоят из дискретных ступеней, в каждой из которых происходит контакт фаз, после чего они разделяются и движутся противотоком в последующие ступени.

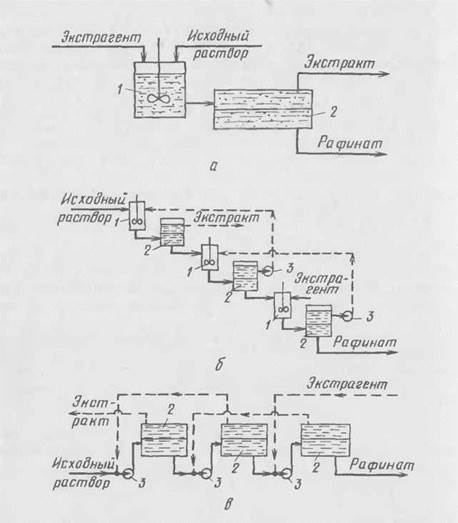

На рис. 18-15 представлена схема одноступенчатой (а) и многоступенчатой (б и в) установок одного из самых распространенных типов ступенчатых экстрактсров-с м е с и т е л ь н о-о т с т о й н о г о.

Рис. 18-15. Схемы одноступенчатой (а) и многоступенчатых (б, в) установок смесительно-отстойных экстракторов:

1 -смесители; 2 -отстойник; 3 -насосы

Каждая ступень такого экстрактора состоит из смесителя 1, где происходит собственно процесс экстракции при интенсивном перемешивании фаз, и отстойника 2, в котором осуществляется отделение экстракта от рафината. В смесителе происходит полное смешение фаз (т.е. этот аппарат работает по модели идеального смешения-МИС) и вследствие этого в смесителе обычно достигается состояние равновесия между фазами. Таким образом, в одной ступени фазы движутся прямоточно по отношению друг к другу, в то время как в целом в установке создается противоточное движение фаз.

При каскадном соединении ступеней (рис. 18-15,б) тяжелая фаза движется от ступени к ступени самотеком, а легкая должна перекачиваться насосами 3. В горизонтальных смесительно-отстойных экстракторах для перемещения легкой и тяжелой фаз от ступени к ступени устанавливают насосы (на рис. 18-15,в

насосы для перемещения легкой фазы не показаны), что усложняет экстракционную установку и удорожает ее эксплуатацию. В случае, если равновесие между фазами устанавливается быстро, роль экстрактора вместо смесителя с мешалкой могут выполнять насосы.

К достоинствам смесительно-отстойных экстракторов относятся их высокая эффективность (эффективность каждой ступени может приближаться к одной теоретической ступени разделении), возможность быстрой смены числа ступеней, пригодность для работы в широких интервалах изменения физических свойств и объемного соотношения фаз, относительно легкое масштабирование и др. Недостатками этих экстракторов являются большая занимаемая производственная площадь, наличие смесителей с индивидуальными приводами, большие объемы гравитационных отстойных камер.

Смесительно-отстойные экстракторы большой производительности

(до 1500 м3/ч) находят применение в гидрометаллургии, технологии урана и в различных других многотоннажных производствах.

Дифференциально-контактные экстракторы. Экстракторы этой группы отличаются непрерывным контактом между фазами и плавным изменением концентрации по высоте аппарата. В таких экстракторах (в отличие от ступенчатых) равновесие между фазами по сечению аппарата не достигается. Дифференциально-контактные экстракторы компактнее ступенчатых и занимают меньшую производственную площадь.

В г р а в и т а ц и о н н ы х э к с т р а к т о р а х движение фаз происходит вследствие разности их плотностей. К гравитационным экстракторам относятся распылительные, насадочные и тарельчатые колонны.

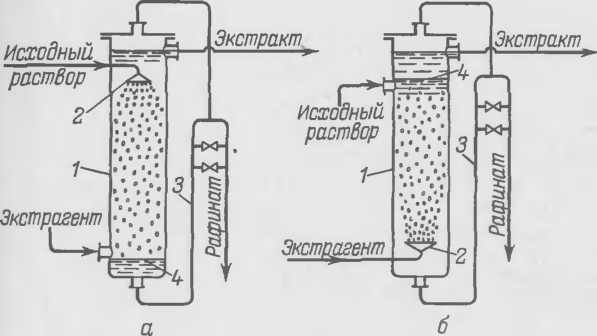

Наиболее простыми по устройству представителями гравитационных экстракторов являются р а с п ы л и т е л ь н ы е к о л о н н ы (рис. 18-16).

Рис. 18-16. Полые (распылительные) колонные экстракторы:

а -с распылением тяжелой фазы; б —с распылением легкой фазы; 1—экстракторы; 2-разбрызгиватели; 3 гидрозатворы; 4-поверхности раздела фаз

Они представляют собой полые колонны 1 с устройствами 2 для диспергирования тяжелой (рис. 18-16,а) или легкой (18-16,б) фаз (исходного раствора или экстрагента). Сплошная фаза перемещается противотоком дисперсной. Капли диспергированной жидкости, пройдя сквозь столб сплошной фазы, коалесцируют и выходят из колонны. Тяжелая фаза уходит через гидрозатвор 3, с помощью которого регулируют уровень раздела фаз в колонне. Для лучшего отделения фаз иногда верхнюю и нижнюю части колонны 1 делают большего диаметра (при этом снижается скорость сплошной фазы и улучшаются условия сепарации фаз).

В распылительных колоннах отсутствуют какие-либо внутренние устройства вследствие чего фазы в колонне могут свободно циркулировать в вертикальном направлении, т.е. в этих аппаратах имеются условия для продольного перемешивания фаз. Это явление еще более усиливается при увеличении отношения диаметра к высоте колонны. Продольное или обратное перемешивание, как известно, приводит к снижению скорости массопередачи в результате уменьшения движущей силы процесса. Поэтому распылительные экстракторы являются аппаратами низкой эффективности; высота единицы переноса в этих экстракторах

достигает 5-6 м. К недостаткам распылительных экстракторов относится также снижение скорости захлебывания с увеличением доли диспергированной фазы в системе, так как при этом снижается сечение для движения сплошной фазы и увеличивается унос капель.

Важным достоинством распылительных экстракторов является возможность обработки в них загрязненных жидкостей. Иногда эти аппараты применяют для экстрагирования из пульп.

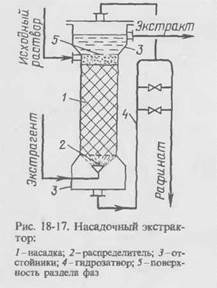

Достаточно широкое распространение в промышленности получили н а с а д о ч н ы е э к с т р а к т о р ы (рис. 18-17), которые по конструкции аналогичны насадочным абсорберам.

В качестве насадки 1 часто используют кольца Рашига, а также и насадки других типов, рассмотренные в гл.16. Насадку располагают на опорных решетках секциями, между которыми происходит перемешивание фаз. Одну из фаз (на рис. 18-17 - экстрагент) диспергируют с помощью распределительного устройства 2 в потоке сплошной фазы (исходный раствор). В слое насадки капли могут многократно коалесцировать и затем дробиться, что повышает эффективность процесса. Очень важным является выбор материала насадки. Она должна предпочтительно смачиваться сплошной фазой, поскольку при этом устраняется возможность нежелательной коалесценции капель и образования на поверхности насадки пленки, что приводит к резкому снижению поверхности контакта фаз. Отметим, что керамическая и фарфоровая насадки лучше смачиваются водной фазой, чем органической, а пластмассовая насадка обычно лучше смачивается органической фазой. Разделение фаз в насадочных колоннах происходит в отстойных зонах 3, часто имеющих больший диаметр, чем диаметр экстрактора, для лучшей сепарации фаз.

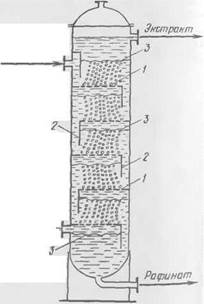

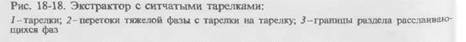

В качестве экстракторов в принципе можно использовать любую из рассмотренных в гл.16 конструкций тарельчатых колонн, но в промышленности наибольшее применение нашли с и т ч а т ы е э к с т р а к т о р ы (рис. 18-18). В этих аппаратах одна из жидких фаз многократно диспергируется и коалесцирует, проходя через большое число сверленых или штампованных отверстий в тарелке 1. Скорость процесса экстракции при этом возрастает вследствие многократного диспергирования фазы, что сопровождается «концевыми» эффектами при входе этой фазы из отверстий тарелки в сплошную фазу. Поскольку этот процесс связан с практически скачкообразным изменением концентрации, то иногда ситчатые экстракторы относят к аппаратам ступенчатого типа. Некоторые авторы ситчатые экстракторы считают аппаратами промежуточного или смешанного типа.

В ситчатых экстракторах сплошная фаза (на рис. 18-18 сплошной фазой является исходный раствор) течет вдоль тарелки 1 и перетекает с тарелки на тарелку через переливные устройства 2. После взаимодействия со сплошной фазой капли коалесцируют и образуют слой легкой фазы под каждой вышерасположенной тарелкой. Если диспергируется тяжелая фаза, то слой этой жидкости образуется над тарелками. Эти слои, которые называют подпорными, обеспечивают секционирование колонны по высоте и перетекание сплошной фазы только через переливные устройства. Кроме того, эти слои создают гидростатический напор, необходимый для преодоления сопротивления отверстий тарелки, вследствие чего жидкость, проходя через отверстия тарелки, вновь диспергируется.

В промышленности применяют обычно экстракторы с ситчатыми тарелками, имеющими круглые отверстия диаметром d0 от 2 до 10 мм

(более крупные-для жидкостей с повышенной вязкостью), чаще 3-4 мм, с площадью перфорации

до 50-60%. Для того чтобы капли из соседних отверстий не сливались друг с другом, шаг t отверстий составляет t = (1,5-3) d0.

Ситчатые гравитационные экстракторы просты по устройству, имеют достаточно высокую производительность, в них отсутствуют движущиеся части, вследствие секционирования (тарелками) продольное перемешивание в этих аппаратах невелико.

Ситчатые экстракторы применяют в производстве синтетического каучука (для экстракции дивинила), в нефтехимии (для экстракции сероводорода из сжиженных газов и др.), в фармацевтической и других отраслях промышленности.

Рис. 18-19. Роторно-дисковый экстрактор (я) и один из вариантов его секции (б):

1 - колонна; 2 - кольцевые перегородки; 3 - вал ротора с плоскими дисками; 4,6- отстойные зоны соответственно

для легкой и тяжелой фаз; 5 -распределитель легкой фазы

К м е х а н и ч е с к и м э к с т р а к т о р а м относятся

дифференциально-контактные экстракторы с подводом внешней

энергии в контактирующие фазы.

Одним из распространенных в технике механических экстракторов

является р о т о р н о-д и с к о в ы й э к с т р а к т о р (рис. 18-19).

В этом экстракторе на равном расстоянии друг от друга укреплены неподвижные кольцевые перегородки 2 (статор), делящие колонну на ряд секций небольшого объема. По оси колонны 1 на валу 3 располагаются гладкие горизонтальные диски (ротор). Диаметр дисков ротора несколько меньше диаметра отверстий колец статора.

При вращении вала с дисками под действием сил трения и центробежных сил возникает движение сплошной фазы к стенкам аппарата, достигнув которых, жидкость движется вверх и вниз вдоль стенки и отражается кольцами статора. На это движение жидкости накладывается осевое. Диспергируемая распределителем 5 легкая фаза (экстрагент) движется противотоком к сплошной.

В результате в каждом секции возникают тороидальные замкнутые потоки сплошной фазы, приводящие к интенсивному перемешиванию фаз. При этом дисперсная фаза многократно дробится дисками при столкновении со стенками и под действием турбулентных пульсаций. Дробление на капли сопровождается их коалесценцией при взаимных столкновениях, что способствует повышению интенсивности процесса массопередачи. После перемешивания при обтекании кольцевых перегородок, ограничивающих секции колонны, фазы частично разделяются вследствие разности плотностей. В отстойных зонах 4 и 6 фазы разделяются и затем выходят из аппарата.

Роторные экстракторы различаются в основном конструкцией перемешивающих устройств. Так, вместо гладких дисков применяют различного вида мешалки, иногда секции заполняют насадкой и т.п.

К основным достоинствам роторных экстракторов относятся высокая эффективность массопереноса, малая чувствительность к твердым примесям в фазах, возможность создания аппаратов большой единичной мощности и др.

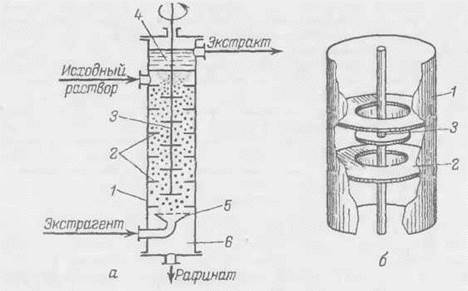

Рис. 18-20. Пульсационные экстракторы с тарелками (а) и насадкой (б):

/-коловны, 2- поршневые пульсаторы; 3 -тарелки: 4 -поверхности раздела фаз в отстойных зовах; 5 -насадка

Вместе с тем роторным экстракторам присущ серьезный недостаток - так называемый масштабный эффект, т.е. существенное увеличение ВЕП с увеличением диаметра аппарата. Причина этого явления заключается в неравномерности поля скоростей по высоте и поперечному сечению аппарата, в образовании застойных зон, байпасировании, способствующих усилению продольного перемешивания и нарушению равномерной структуры потоков в аппарате.

Эффективность процесса массопереноса при экстракции можно повысить за счет пульсации фаз. В п у л ь с а ц и о н н ы х э к с т р а к т о р а х применяют два основных способа сообщения пульсаций жидкостям. По первому способу пульсации в колонном экстракторе генерируются наружным механизмом (пульсатором) гидравлически, по второму-посредством вибрации перфорированных тарелок, укрепленных на общем штоке, которому сообщается возвратно-поступательное движение.

Применение пульсаций в процессе экстракции способствует лучшему диспергированию жидкости, интенсивному обновлению поверхности контакта фаз, увеличению времени пребывания диспергируемой жидкости в экстракторе. Наибольшее распространение в технике получили ситчатые тарельчатые и насадочные пульсационные экстракторы (рис. 18-20).

В качестве пульсаторов 2 используют поршневые бесклапанные мембранные, сильфонные и пневматические насосы. В с и т ч а т ы х т а р е л ь ч а т ы х п у л ь с а ц и о н н ы х э к с т р а к т о р а х

(см. рис. 18-20, а) используются чаще тарелки 3 без переливных устройств, хотя разработаны и специальные конструкции ситчатых тарелок для проведения пульсационной экстракции. В пульсационных колоннах (см. рис. 18-20, б) применяют также поршневые пульсаторы с воздушной подушкой, позволяющие изолировать поршень пульсатора от среды, что важно предусматривать при обработке агрессивных сред.

Пульсационные экстракторы высокоэффективны, позволяют проводить экстракцию без контакта обслуживающего персонала с обрабатываемыми жидкостями, что очень важно, если жидкости радиоактивны или токсичны.

К недостаткам пульсационных колонн относятся большие динамические нагрузки на фундамент, повышенные эксплуатационные расходы, трудность обработки легкоэмульгируемых систем. Диаметр пульсационных колонн не превышает 1.0 м, поскольку с увеличением диаметра затрудняется равномерное распределение скоростей по сечению экстрактора и резко увеличивается расход энергии.

В отличие от пульсационных в в и б р а ц и о н н ы х э к с т р а к т о р а х эффективное разделение достигается при возвратно-поступательном движении пакета ситчатых тарелок, через которые жидкость проходит в виде струй, распадающихся на капли в сплошной фазе.

Вибрационные экстракторы потребляют меньше энергии, чем пульсационные, так как вибрация сообщается не всему объему жидкости, а лишь ее части, находящейся в непосредственной близости от тарелок, и пакету тарелок, масса которых не превышает 10% от массы жидкости в экстракторе. Вибрация тарелок отличается меньшими амплитудами и большими частотами.

Если разность плотностей фаз мала, то для увеличения относительной скорости фаз и повышения эффективности процесса могут успешно использоваться

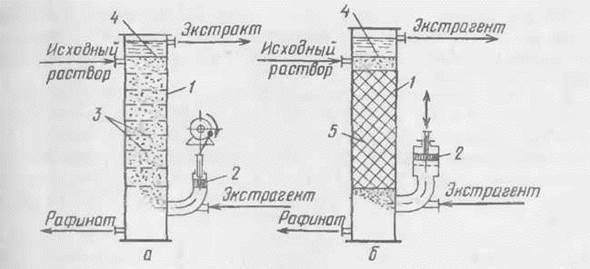

ц е н т р о б е ж н ы е э к с т р а к т о р ы. Известен ряд конструкций центробежных экстракторов, которые успешно работают в промышленности, например в фармацевтической (при получении пенициллина и других антибиотиков), в процессах тонкого органического синтеза, для очистки растительных масел и т.п. Схема устройства одного из распространенных в промышленности центробежных экстракторов представлена на рис. 18-21.

Внутри ротора 1 по всей его ширине размещают перфорированную ленту, свернутую в спираль, или устанавливают перфорированные концентрические цилиндры с отверстиями или щелями, служащими для прохода обеих фаз. Легкую и тяжелую жидкости под напором подают через противоположные концы полого вала 3, вращающегося с большой скоростью

(600-1200 мин-1). При этом легкую фазу подают к периферии ротора, а тяжелую-ближе к его центру. При вращении ротора под действием центробежной силы в отверстиях ленты или цилиндров многократно происходит интенсивное взаимодействие фаз с последующим их разделением в каналах спирали и в пространстве между цилиндрами.

Опыт промышленной эксплуатации известных в настоящее время центробежных экстракторов в различныч отраслях промышленности указывает, что трудно устранимое, а иногда и неизбежное присутствие в экстракционной системе твердой фазы приводит к ее осаждению и постепенному накоплению во вращающемся роторе. Заполнение осадком сепарационного объема ротора увеличивает взаимные уносы фаз и снижает основные технологические показатели экстракционного процесса: эффективность массопередачи, степень

Рис. 18-21. Центробежный экстрактор:

1-ротор; 2-кожух ротора, 3-вал

извлечения, коэффициент очистки целевого компонента. Дальнейшее заполнение ротора осадками приводит к нарушению непрерывности технологического процесса и необходимости разработки аппаратов для удаления осадков, что уменьшает производительность, увеличивает объем некондиционных растворов, снижает механическую надежность экстракторов.

В настоящее время в технике экстракции все шире применяют

с т у п е н ч а т ы е ц е н т р о б е ж н ы е э к с т р а к т о р ы. Сочетание в них интенсивных процессов перемешивания растворов в поле силы тяжести и последующего разделения эмульсии в поле центробежной силы дает возможность одновременного достижения высоких значений эффективности массопередачи и удельной производительности. Отмеченные достоинства делают эти экстракторы в некоторых процессах более предпочтительными по сравнению с колонными и смесительно-отстойными экстракционными аппаратами.

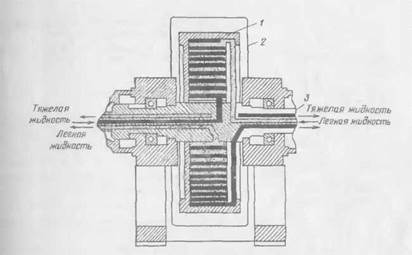

Пушков А. А. с сотр. разработал центробежный экстрактор (рис.22) с непрерывным выводом твердой фазы, которая может поступать с исходными растворами или образовываться при их контактировании. Этот экстрактор работает следующим образом. Исходные растворы поступают в камеру 1 и перемешиваются мешалкой 2. Образовавшаяся эмульсия с помощью шнека 3 подается в ротор 4 конусной формы, где разделяется под действием центробежной силы. Разделенные жидкости направляются из ротора в кольцевые сборники неподвижного корпуса 5, откуда самотеком выводятся из аппарата. Коническая форма ротора и специальная конструкция гидрозатвора 6 способствуют непрерывному удалению осадка из ротора вместе с тяжелой фазой, поэтому экстрак-

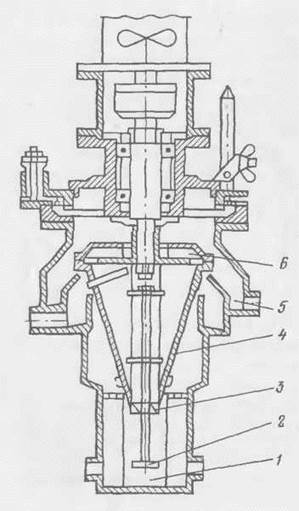

Рис. 18-22. Центробежный экстрактор с непрерывным выводом осадка:

Рис. 18-22. Центробежный экстрактор с непрерывным выводом осадка:

1 -камера; 2- мешалка; 3 -шнек; 4 - ротор, 5- кольцевые сборники; 6- гидрозатвор

тор может работать без нарушения гидродинамического режима при содержании твердой фазы в растворах до 5 г/л. Максимальная масса осадка в роторе, накопленная в режиме динамическою равновесия, занимает не более 10% объема ротора и зависит от угловой скорости ротора, скорости потока жидкости в роторе, концентрации твердой фазы в растворе, угла наклона образующей конуса к оси, чистоты обработки конусной поверхности. Взаимные уносы фаз при этом не превышают 0,1%, а эффективность такого процесса массопередачи при времени контакта фаз порядка нескольких секунд составляй, около 100%, т е. экстрактор соответствует модели МИС. Конструкция аппарата позволяет изменять продолжительность контакта фаз за счет изменения объема смесительной камеры.

Центробежные экстракторы описанного типа чаще применяют в виде каскада (подобно схеме на рис.18-15).

Центробежные экстракторы очень компактны, высокоэффективны, могут использоваться для обработки систем, склонных к образованию стойких эмульсий; время пребывания жидкостей в этих экстракторах мало (до нескольких секунд), мала также их удерживающая способность.

Серьезными недостатками центробежных экстракторов являются относительная сложность их устройства, зачастую необходимость подачи фаз в эти аппараты под давлением и др.

2015-10-14

2015-10-14 21730

21730