Режимы обработки следует определять по каждой операции в отдельности с разбивкой на переходы. Параметры режимов обработки следующие:

- обработка деталей на металлорежущих станках - стойкость инструмента, глубина резания, подача, скорость резания, частота вращения летала (или инструмента), мощность резания;

- сварка (наплавка) ручная электродуговая - тип, марка и диаметр электрода, сила сварочного тока, полярность;

- сварка (наплавка) ручная газовая - номер газовой горелки, вид пламени, марка присадочного материала, флюса;

- наплавка автоматическая - сила сварочного тока, скорость наплавки, шаг наплавки, высота наплавленного слоя за один проход, положение шва, присадочный материал а др.;

- металлизация - параметры электрического тока, давление и расход воздуха, расстояние от сопла до детали частота вращения детали, подача и др.;

- гальваническое покрытие - атомная масса, валентность, электрохимический эквивалент, выход металла по току, плотность и др.

При выполнения данного расчета следует ориентироваться на нахождение составляющих для определения основного (машинного) времени ( ).

).

Пример. Операция 06 токарная.

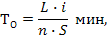

где  – расчётная длина обработки, мм (ход режущего инструмента);

– расчётная длина обработки, мм (ход режущего инструмента);

– число проходов (обычно

– число проходов (обычно  );

);

– частота вращения шпинделя, об/мин (число оборотов детали или инструмента);

– частота вращения шпинделя, об/мин (число оборотов детали или инструмента);

– подача режущего инструмента мм/об.

– подача режущего инструмента мм/об.

Подробнее см. Л-З.

Расчёт норм времени

В курсовом проекте необходимо определить нормы времени по выбранным ранее 2-3 операциям (равноименным). Норма времени ( ) определяется так:

) определяется так:

где  – основное время (время, в течении которого происходит изменение формы, размеров, структуры и т.д. детали. Машинное время (

– основное время (время, в течении которого происходит изменение формы, размеров, структуры и т.д. детали. Машинное время ( ) определяется расчётом);

) определяется расчётом);

– вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д. (

– вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д. ( ) определяется по таблицам);

) определяется по таблицам);

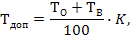

– дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.)

– дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.)

где  – процент дополнительного времени, принимается по табл. (Л-З, с.47, табл.7);

– процент дополнительного времени, принимается по табл. (Л-З, с.47, табл.7);

– подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т.д. (

– подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т.д. ( ) определяется по таблицам);

) определяется по таблицам);

– размер производственной партии деталей (см. раздел №2 данного пособия).

– размер производственной партии деталей (см. раздел №2 данного пособия).

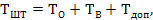

Необходимо знать, что:

где  – штучное время.

– штучное время.

Подробную информацию по определению  см. в Л-З, с.12-15 и др.

см. в Л-З, с.12-15 и др.

Определение норм времени в курсовом проекте (а также во 2 контрольной работе) следует выполнять следующим образом.

Пример 1. Определить штучное время ( ) на обточку резьбовой шейки поворотного кулака автомобиля ЗИЛ-431410 после наплавки.

) на обточку резьбовой шейки поворотного кулака автомобиля ЗИЛ-431410 после наплавки.

Операция 06 токарная. Обработка ведётся с  до

до  на длине

на длине  . Оборудование: токарно-винторезный станок 1К62.

. Оборудование: токарно-винторезный станок 1К62.

1. Исходные данные

1.1. Деталь - кулак поворотный, обточка резьбовой шейки:

1.2. Материал - сталь, 40Х.

1.3. Твёрдость - HB 241…285;

1.4. Масса детали - до 10 килограмм;

1.5. Оборудование - токарно-винторезный станок 1К62;

1.6. Режущий инструмент - резец проходной с пластинкой Т15К6.

1.7. Установка детали - в центрах;

1.8. Условия обработки - без охлаждения.

2. Содержание операции

2.1. Установить деталь в центра.

2.2. Проточить резьбовую шейку.

2.3. Снять деталь.

3. Расчёт припусков (h) на обработку

2015-10-22

2015-10-22 328

328