2.3. Флюсы

Полного освобождения руды от пустой породы достигнуть в обычных условиях ее подготовки нельзя. Некоторое количество пустой породы попадает в плавильную печь.

Для понижения температуры плавления пустой породы к руде добавляют флюсы, которые образуют с пустой породой и золой топлива легкоплавкие шлаки. Флюсы обеспечивают необходимый состав и физические свойства доменного шлака, обеспечивающие очистку чугуна от серы и определяющие нормальный ход плавки. Для облегчения плавления песчано-глинистых примесей в качестве флюса используют известнякCaCO3 или доломит CaCO3·MgCO3. При известковых примесях флюсом служит песчаник или кварц. На выбор флюсов влияет участие шлаков в процессе освобождения железа от вредных примесей. Так, известняк, вводимый в качестве флюса, дает основный шлак, ошлаковывая золу и серу, он способствует уменьшению содержания вредных примесей в чугуне. На 1 тонну чугуна расходуется 0,4…0,8 тонны известняка. Нежелательной примесью является кремнезем, т.к. он уменьшает флюсующую способность известняка и увеличивает количество шлака в доменной печи.

2.4. Подготовка шихты к плавке

1) Перед загрузкой в доменную печь кокс и флюсы дробятся и рассеиваются.

2) Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Достаточно богатые железные руды направляют на обогатительные фабрики для сортировки и дробления.

Бедные железные руды перед доставкой на металлургический завод подвергают обогащению. Известно несколько способов обогащения:

1) бурый железняк (лимонит 2Fe2O3·3H2O) с песчано-глинистой пустой породой промывают струей воды. Пустая порода отделяется от рудного вещества и уносится с водой, промытая руда после сушки направляется в плавку.

2) железные руды, содержащие магнетит Fe3O4, обогащают электромагнитным способом:

3) мелкие фракции железных руд, а также пылеватые руды можно использовать для плавки только в окомкованном виде.

Одним из способов окомковывания является агломерация, в процессе которой рудная мелочь смешивается с 6…12% мелкого кокса и спекается.

Лента агломерационной машины образуется множеством паллет – отдельных тележек с отверстиями в днище. Тележки примыкают вплотную одна к другой, образуя сплошную решетчатую ленту. В паллете горение, начавшееся в горячем слое, распространяется вниз к щелям, через которые удаляются продукты горения. Температура достигает 1300…1600ºС. В результате восстановления магнетита в присутствии кремнезема при спекании образуется:

2Fe3O4 + 3SiO2 + 2CO → 3Fe2SiO4 + 2CO2↑

Температура плавления файялита (3Fe2SiO4) 1209ºС, поэтому в зоне горения образуется расплав – жидкая фаза, смачивающая нерасплавленные зерна шихты. При охлаждении кусочки шихты скрепляются друг с другом, образуя твердую пористую массу – агломерат. Продолжительность спекания 15…20 минут, производительность до 2500 тонн агломерата в сутки. Химический состав агломерата близок к исходной руде, но он лучше восстанавливается благодаря высокой пористости (до 50%). В процессе спекания почти полностью удаляется сера (в виде SO2↑), что еще больше повышает качество руды.

Особое значение в подготовке шихтовых материалов имеет применение офлюсованного агломерата. Флюсом, применяемым в доменной печи для полного отделения пустой породы, служит известняк CaCO3, который при нагреве разлагается CaCO3 → CaO +CO2↑. На это превращение известняка в известь расходуется значительная часть дорогого кокса, кроме того образуется CO2↑- бесполезный для выплавки чугуна. Если добавить известняк к мелкой руде, подвергаемой агломерации, то высокая температура спекания обеспечит одновременный обжиг известняка. Этот продукт называется офлюсованным агломератом. Количество добавляемого известняка обеспечивает отношение CaO/SiO2=1,0…1,4. При использовании его расход кокса снижается на 4…6%, расход CaCO3 – уменьшается в 2 раза, производительность печи возрастает на 10…15%.

Окомкование или производство окатышей состоит в том, что увлажненный мелкоизмельченный концентрат в смеси с глиной (бентонитом) поступает во вращающийся барабан, где превращается в комки. Эти комки в другом барабане покрываются угольным порошком и обжигаются. Получаемые окатыши имеют высокую пористость и прочность.

Загрузка в доменную печь руды различного состава вызывает колебания состава шлака, расстраивает тепловой режим печи и тем самым ухудшает технико-экономические показатели. (Отклонения содержания железа в подготовленной шихте свыше 1% недопустимы). Поэтому перед загрузкой производится усреднение железной руды тщательным смешиванием.

2.5. Огнеупорные материалы

Огнеупорные материалы применяют для кладки и облицовки (футеровки) печей, тигелей и желобов, сталеразливочных ковшей, поверхность которых соприкасается с расплавленным металлом и шлаком.

Требования к огнеупорным материалам: огнеупорность, то есть способность не снижать прочностные характеристики и не давать значительные усадки при длительном воздействии высоких температур, термостойкость – способность выдерживать циклическое воздействие высоких температур, механическая прочность, химическая стойкость к газам, шлакам, металлам, определенная пористость (для обеспечения минимальной теплопроводности).

По химическим свойствам огнеупорные материалы разделяют на кислые, основные, нейтральные и специальные.

Кислые огнеупоры (динас и кварцит) содержат не менее 93% SiO2. Динасовый кирпич содержит 93…97% SiO2, огнеупорность его 1680…1730ºС, разъедается основными шлаками, но весьма стоек по отношению к кислым шлакам. Кварцит содержит более 98% кремнезема, огнеупорность 1750…1800ºС. Чистый кварцевый песок употребляется для наварки пода кислых мартеновских печей.

Нейтральные огнеупоры содержат глинозем Al2O3. К ним относятся шамот (30…45 Al2O3 и 50…60% SiO2), огнеупорность его 1600…1770ºС.

Основные огнеупоры (магнезит и доломит) содержат оксид магния MgO и оксид кальция СаО. Магнезитовый кирпич имеет около 93% MgO и 3% СаО. Огнеупорность его 2300…2500ºС, чувствителен к резким переменам температуры (небольшая термостойкость). Доломит получается обжигом сырого доломита, имеет огнеупорность 1750…2000ºС. Большей термостойкостью обладают хромомагнезитовые огнеупорные кирпичи (65…70% MgO и 25…30% FeCr2O4), используемые для устройства подвесных сводов мартеновских печей. Огнеупорность до 2320…2360ºС.

Специальные огнеупоры (форстерит Mg2SiO4 и корборунд SiC). Форстерит (35…55% MgO и SiO2) получается в результате обжига смеси природного магнезита и кварцита, огнеупорность до 1800ºС. Карборунд имеет огнеупорность до 1980ºС.

Чугун выплавляется исключительно в коксовых доменных печах, отличающихся высокой производительностью (до 5000 тонн в сутки).

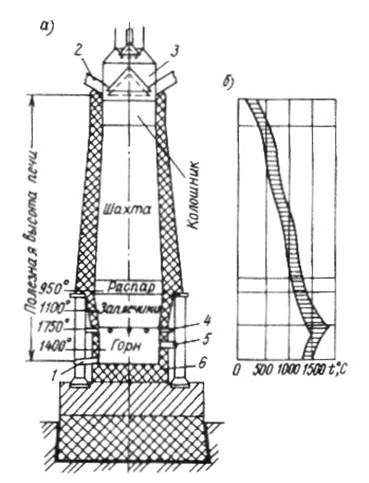

Рис.1. Доменная печь (а) и распределение температур по высоте печи (б)

1 – летка чугуна; 2 – газоотвод; 3 – загрузочный конус; 4 – фурмы для дутья; 5 – летка для выпуска шлака; 6 – лещадь.

Вертикальное сечение рабочего пространства доменной печи (рис.1) называется ее профилем. Верхняя цилиндрическая часть, служащая для загрузки плавильных материалов и отвода газов, называется колошником. Ниже идет шахта, расширяющаяся книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Ниже шахты следует цилиндрическая часть распар, под ним заплечики. Заплечики имеют форму усеченного конуса с меньшим нижним основанием, так как сокращается объем шихтовых материалов в результате образования жидких продуктов плавки. Нижняя цилиндрическая часть называется горном. В верхней части горна сжигается кокс, а в нижней собираются продукты плавки – шлак и чугун. Как горн, так и заплечики оборудуются водяным охлаждением, шахта иногда тоже имеет водяное охлаждение. Для выпуска чугуна и шлака предназначены чугунная 1 и шлаковая 5 летки. Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом. Высота от оси чугунной летки до нижней кромки большого конуса, служащего для загрузки шихты, называется полезной высотой.

Вся печь выкладывается из огнеупорного шамотного кирпича и охватывается кожухом из листовой стали толщиной 10…15 мм. Шахтная часть печи через стальное кольцо и колонны опирается на фундамент. Воздух подается воздуходувками через фурмы 4 (давление воздуха до 0,45 МПа, t=800…900 ºС, объем до 5000 м3/мин), количество которых может быть от 8 до 20.

Новую доменную печь после проверки ставят под задувку, то есть готовят для непрерывной работы на 4,5…5 лет. Задувка начинается с сушки кладки (5…6 суток), после чего загружают холостые колоши – из одного кокса, а затем постепенно при загрузке увеличивают содержание руды и флюсов до расчетных значений.

Первый выпуск шлака из доменной печи производят через 15…20 часов после задувки, а чугуна – через сутки. Образующийся газ сначала выходит в атмосферу, а затем на газоочистку и потребителю.

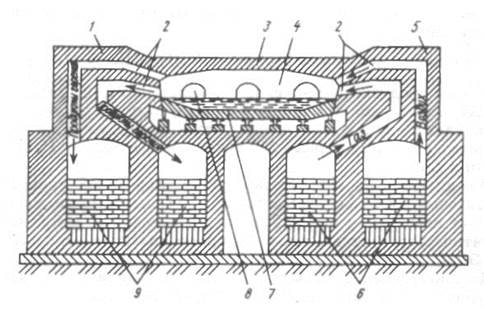

Рис.2. Схема доменного процесса

Воздух для форсирования плавки подают горячим (t= 780…950ºС), для этого его пропускают через нагретый до 1000…1200ºС воздухонагреватель. В это время второй воздухонагреватель регенерирует тепло, выделяющееся при сжигании в нем прошедшего через газоочиститель доменного газа. Обычно воздухонагреватель работает на нагрев дутья 1 час и на разогрев огнеупорной насадки 2 часа. Поэтому для бесперебойной работы печи необходимы 3 воздухонагревателя.

2.7. Сущность доменного процесса

Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковывании пустой породы. Восстановителем является оксид углерода (угарный газ) СО и твердый (сажистый) углерод. Доменная печь работает по принципу противотока: навстречу горячим газам двигаются шихтовые материалы.

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы:

1) Горение топлива:

С + О2 → СО2.

Эта реакция происходит в области расположения фурм, где температура достигает 1900 ºС.

2) Восстановительные реакции (при температурах более 1000 ºС). Углекислый газ восстанавливается раскаленным углеродом кокса до оксида углерода:

СО2 + С → 2СО.

СО – энергичный восстановитель, способный отбирать кислород из твердых окислов железа и других элементов.

3) Выделение сажистого углерода (из-за понижения температуры до 400…550º С):

2СО → СО2 + С

Сажистый углерод – также активный восстановитель, отлагается в порах и на поверхности кусков руды и при температурах свыше 1000 ºС восстанавливает закись железа.

В шихте, спускающейся сверху вниз, протекают следующие процессы:

1) Испарение влаги при t = 100…500 ºС из-за низкой теплопроводности шихты

2) Разложение углекислых солей при t = 600…900 ºС:

MgCO3 → MgO + СО2↑,

CaCO3 → СаO + СО2↑,

3FeCO3 → Fe3O4 + 2СО2 + СО.

Декарбонизация известняка в кусках более 120 мм заканчивается при температурах более 1000 ºС, поэтому известняковый щебень должен иметь максимальный размер не более 100 мм.

3) Восстановление оксидов железа (t = 500…1100 ºС) происходит СО (косвенное восстановление) или твердым углеродом (прямое восстановление) в последовательности:

Fe2O3 → Fe3O4 → FeO → Fe.

Косвенное восстановление протекает при низких температурах:

3Fe2O3 + CO → 2Fe3O4 + CO2 ,

Fe3O4 + CO → 3FeO + CO2,

FeO + CO → Fe + CO2.

Прямое восстановление сажистым углеродом протекает при высоких температурах:

3Fe2O3 + C → 2Fe3O4+CO,

Fe3O4 + C → 3FeO + CO,

FeO + CO → Fe + CO2.

При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем.

4) Науглероживание железа и образование чугуна (t свыше 1200 ºС):

3Fe + 2CO → Fe3С + CO2,

3Fe + C → Fe3С

Fe3С – карбид железа (цементит) растворяясь в металлической массе, понижает температуру плавления железа, которое переходит в жидкое состояние. В условиях доменного процесса восстановленное железо растворяет до 3,5…4% углерода и превращается в чугун, который плавится и стекает на дно горна.

5) Восстановление оксидов марганца, кремния, фосфора.

Марганец восстанавливается из пиролизита MnO2 и гаусманита Mn3O4 до закиси MnO оксидом углерода СО, а из закиси MnO он восстанавливается твердым сажистым углеродом при температуре выше 1000 ºС. Около 70% марганца восстанавливается и растворяется в чугуне, остальное количество Mn переходит в шлак. Марганец, восстанавливаясь, способствует уменьшению серы в чугуне и выделению углерода в форме цементита Fe3С (отбеливание чугуна).

Кремний восстанавливается твердым углеродом при температурах выше 1450 ºС:

SiO2 + 2C → Si + 2CO.

Восстановленный кремний переходит в чугун, способствуя распаду цементита Fe3С и выделению углерода в виде графита (получение серого чугуна). Высококремнистые и высокомарганцевистые чугуны требуют для плавки большего расхода кокса, высокой температуры дутья и тугоплавких шлаков.

Фосфор восстанавливается сажистым углеродом:

Р2O5 + 5C → 2Р + 5CO

и почти полностью переходит в чугун, придавая ему хладноломкость.

6) Удаление серы. Сера попадает в доменную печь в основном с коксом и частично с рудой и известью. Для удаления ее требуются основные шлаки, содержащие свободный оксид кальция. В металле сера присутствует в виде сульфидов FeS и MnS, поэтому реакции идут по уравнениям:

FeS + CaO + С → CaS + Fe + СO.

FeS хорошо растворим в чугуне, сульфид кальция CaS растворим в шлаке и совершенно не растворим в чугуне, поэтому чугун очищается от серы.

Так как при избытке извести получается больше основного шлака, имеющего высокую температуру плавления, то связывание серы протекает тем полней, чем выше температура горна.

Образование шлака в печи происходит в две стадии. Сначала на горизонте распара образуется первичный шлак – легкоплавкая смесь окислов кальция, кремния, алюминия и железа. При определенных соотношениях этих оксидов первые порции жидкого шлака образуются при t = 1160…1200 ºС.

Первичный шлак, стекая в горн, нагревается до более высоких температур и изменяет химический состав в связи с растворением в нем золы, кокса, флюсов и остатков пустой породы. В конечном шлаке мало FeО, но он обогащается оксидами кальция CaO и магния MgO, иногда алюминия Al2O3. В связи с этим способность шлака удалять серу из чугуна резко возрастает в горне.

2.8. Продукты доменного производства

Продуктами доменного производства являются чугун, шлак и доменный (колошниковый) газ.

В доменных печах выплавляют чугун следующих сортов:

1) Передельный или белый чугун (80…90% всего производства чугуна) направляется на переработку в сталь. Бывает трех классов:

а) мартеновский чугун М-1, М-2 – получается при умеренном ходе печи. Содержит: 1,5…2,5 % Mn; 0,3…1,5 % Si; 0,15…0,30 % Р; 0,03…0,07 % S;

б) бессемеровский чугун Б-1, Б-2 – получается при горячем ходе печи из малофосфористых руд. Содержит: 0,6…1,5 % Mn; 0,9…2 % Si; до 0,07 % Р; до 0,04 % S;

в) томасовский чугун Т-1 – получается при умеренном обжиге из фосфористых руд. Содержит: 0,8…1,3 % Mn; 0,2…0,6 % Si; 1,6…2 % Р; до 0,08 % S.

2) Литейный или серый чугун составляет 8…17 % всего производства чугуна, идет на производство чугунных отливок. Литейный чугун делится на марки в зависимости от содержания фосфора и серы ЛК-00, ЛК-0, ЛК-1 – мягок, серого цвета. Углерод, входящий в его состав, находится в основном в виде графита. В связи с тем, что кремний способствует выделению углерода в свободном виде, содержание кремния в литейном чугуне доходит до 3,7 %, а количество марганца, способствующего выделению углерода в форме цементита, допускается до 1,3 %.

3) Специальные чугуны (ферросплавы) с большим содержанием кремния, марганца и других элементов предназначены для добавки в шихту в качестве раскислителей или присадок при выплавке сталей. К доменным ферросплавам относятся:

а) ферросилиций 9…13 % Si и более;

б) ферромарганец 70…75 % Mn и более;

в) зеркальный чугун 10…25 % Mn и до 2 % Si.

Выплавка ферросплавов требует горячего хода доменной плавки, т.к. восстановление марганца и кремния происходит при повышенных температуре и расходе топлива.

Доменные шлаки используют для получения строительных материалов. Состав шлаков зависит от состава шихты и марки чугуна. Химический состав: 35…40% SiO2, 36…55% (СаО + MgO), 10…12% Al2O3 характеризуется модулем основности:

Мо=(СаО+MgO)/ (SiO2+Al2O3)

Мо<1 – кислые шлаки,

Мо >1 – основные шлаки.

Колошниковый газ содержит до 30% СО и до 3% Н2 и является горючим газом. При его сжигании выделяется до 3770 кДж/м3 тепла. Перед сжиганием газ очищается от пыли.

В строительстве находит применение главным образом серый чугун. В несущих конструкциях чугун применяется для изготовления деталей, работающих на сжатие (башмаки, колонны), а также для санитарно-технических (отопительные радиаторы, канализационные трубы) и архитектурно-художественных изделий. Значительное количество чугуна используется для изготовления тюбингов метрополитенов.

Марки строительных чугунов:

- СЧ – серый чугун, механические свойства от 120…280 (Rр) до 280…480 (Rизг) МПа;

- МСЧ – модифицированный (повышенная прочность) серый чугун, прочность от 280…380 (Rр) до 480…600(Rизг) МПа.

Основными показателями производительности доменных печей является коэффициент использования полезного объема (КИПО):

КИПО = V/Т, м3/т,

где V – полезный объем, Т – суточная выплавка чугуна.

То есть КИПО – часть объема доменной печи, которая приходится на 1 тонну выплавляемого чугуна. Чем меньше этот показатель, тем лучше работает доменная печь, обычно КИПО в пределах 0,5…0,6.

Другой показатель – удельный расход топлива К на 1 тонну выплавляемого чугуна:

К=А/Т, т/т,

где А – количество кокса, израсходованного за сутки, т.

В среднем К = 0,6…0,8.

Контрольные вопросы

1. Что называют чугуном? 2. В каких агрегатах производится выплавка чугуна? 3. Что является сырьем для производства чугуна? Какие еще компоненты необходимы для выплавки чугуна? 4. В чем сущность доменного процесса? 5. Назовите основные продукты доменного производства?

3. Металлургия стали

В качестве исходных материалов для получения стали применяют передельные (белые) чугуны, чугунный и стальной лом, стружку, частично железную и марганцевую руду. Процесс получения стали сводится к понижению количества входящих в состав чугуна примесей. По химическому составу сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, фосфора и серы, что достигается окислением этих элементов во время плавки в разных плавильных агрегатах. Для производства стали используют три типа плавильных агрегатов: конверторы, мартеновские и электрические печи. Для выплавки стали используют:

а) только жидкий чугун в конверторах;

б) жидкий или твердый чугун со стальным ломом в мартеновских печах;

в) только стальной лом в электропечах.

3.1. Производство стали в конверторах

Конверторный способ был изобретен Бесссемером в 1855 году. Сущность способа заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в него примеси углерода, марганца, кремния и частично железа, которые после окисления переходят в шлак, либо удаляются в виде газов.

Конвертор (рис.3) – грушевидный сосуд из огнеупорного материала с кожухом из листовой стали.

Рис.3. Конвертор Бессемера с продувкой кислорода сверху

При помощи цапф конвертор подвешивают на две опоры. Гидравлический или редукторный механизм предназначен для наклона конвертора. В днище конвертора имеются фурмы, через которые поступает воздух под избыточным давлением 2…2,5 атмосфер. Для приема и распределения по фурмам воздуха имеется воздушная коробка. Дутье в коробку поступает через полую цапфу. В настоящее время преимущественно применяются кислородные конверторы, дутьё осуществляется через фурму (рис.3).

Для заливки чугуна конвертор наклоняют в горизонтальное положение – фурмы выше уровня залитого чугуна. После заливки конвертор медленно поворачивается и одновременно подают воздушное дутье, предотвращающее попадание чугуна в фурмы. На 1 тонну чугуна требуется около 350 м3 воздуха. Количество чугуна приблизительно составляет 1/5 объема его цилиндрической части.

В зависимости от футеровки конверторов различают два процесса:

а) при кислой футеровке (динас, кварцит) – бессемеровский процесс;

б) при основной футеровке (обожженный доломит) – томасовский процесс.

Кислая футеровка выдерживает 1000…2000 плавок, основная 350…400. Емкость кислых конвертеров 10…30 тонн, основных 25…40 тонн, сейчас делают до 100 тонн.

Процесс переработки чугуна в бессемеровском конверторе распадается на 3 периода (используется чугун с высоким содержанием кремния до 2%, марганца до 1,5% и минимальным количеством серы и фосфора).

1) Первый период (шлакообразования) начинается после пуска воздушного дутья в конвертор и продолжается 4…5 минут. При этом частично окисляется железо:

2Fe + O2 → 2FeO

Закись железа FeO переходит в шлак и растворяется в металле, окисляя кремний и марганец:

Si + 2FeO → SiO2 + 2Fe,

Mn + FeO → MnO + Fe.

Происходит и прямое окисление марганца и кремния:

Si + O2 → SiO2,

2Mn + O2 → 2MnO.

Оксиды марганца и кремния вместе с FeO образуют кислый шлак (40…50% SiO2). Все эти реакции идут с выделением тепла и являются источником обогрева металла.

2) Второй период (яркого пламени) начинается после выгорания из чугуна марганца и кремния и прогрева металла. Это создает условия для окисления растворенного в металле углерода:

С + FeO → СО + Fe.

Эта реакция эндотермическая, температура металла понижается на 50…80 ºС, СО, сгорая в воздухе, образует над горловиной конвертора яркое пламя. Продолжительность периода составляет 8…12 минут.

3) Третий период (бурого дыма) характеризует исчезновение примесей металла, начинается интенсивное окисление железа и выделение из горловины характерного дыма. Продолжительность периода составляет 1…2 минуты. Конвертор разворачивают горизонтально, вводят раскислители для связывания оставшегося кислорода в металле и доведение его до заданного химического состава по марганцу и кремнию. Готовую сталь через горловину конвертора выливают в ковш и направляют на разливку. Угар металла при продувке чугуна в конверторе достигает 8…12 %.

Бессемеровскую сталь с повышенным содержанием углерода получают двумя способами: или прекращают продувку в момент определенного содержания углерода в металле, или добавляют чугун к обезуглероженному металлу.

При продувке воздуха бессемеровская сталь при одинаковом содержании углерода с мартеновской имеет повышенную хрупкость, особенно при температурах ниже 0ºС, что не позволяет применять ее для многих ответственных изделий. Хрупкость бессемеровской стали вызывается совместным влиянием фосфора и азота.

Томасовский процесс (1878 год). При этом процессе в конвертор забрасывают определенное количество извести для извлечения и связывания фосфора в чугуне, а затем заливают расплавленный чугун с большим содержанием фосфора 1,6…2 %, минимальным содержанием кремния до 0,6 % и серы до 0,07 %.

1) В первый период (шлакообразования) окисляются железо, кремний, марганец и образуется основный шлак. Температура металла при этом несколько повышается, но фосфор еще не удаляется. Продолжительность периода составляет 5…6 минут.

2) Во второй период (яркого пламени) окисляется углерод, что сопровождается некоторым понижением температуры. Продолжительность периода составляет 4…5 минут.

3) Третий период (бурого дыма) начинается, когда температура снизится до 1400…1420 ºС, а содержание углерода в металле станет 0,1…0,2 %. Продолжительность периода составляет 3…5 минут. В этот период идет интенсивное окисление и ошлаковывание фосфора:

2Р + 5FeO + 4СаО → (СаО)4·Р2O5 + 5Fe.

Это экзотермический процесс и температура металла повышается до 1600ºС.

Перед введением раскислителей в сталь из конвертора сливается фосфористый шлак (до 24% Р2O5 – удобрение в сельском хозяйстве), в противном случае часть фосфора вновь восстановится из шлака и перейдет в сталь.

Качество томасовской стали ниже бессемеровской, т.к. в ней повышенное содержание фосфора, азота и кислорода; поэтому она не применяется для изготовления ответственных конструкций, в частности, сварных, подвергающихся воздействию динамических нагрузок.

Удалением образовавшихся шлаков, а вместе с ними лишних примесей заканчивается окислительный период плавки (рафинирование). По окончании рафинирования сталь еще насыщена закисью железа FeO, которая делает ее красноломкой и хладноломкой. Закись железа – одна из вреднейших примесей, причем вредное влияние ее растет с увеличением содержания углерода. Поэтому вслед за окислением сталь «раскисляют» (восстанавливают): удаляют закись железа, вводя в жидкий металл элементы, более энергично соединяющиеся с кислородом, чем железо. Такие вещества называют раскислителями: ферромарганец (сплав железа и марганца), ферросилиций (сплав железа и кремния) или алюминий.

К достоинствам конвертирования относятся:

– высокая производительность;

– незначительные эксплуатационные расходы;

– отсутствие затрат топлива, так как процессы идут за счет выгорания примесей без добавления топлива.

Недостатки конвертирования:

– невозможность переработки стального лома (скрапа), т.к. процесс идет на жидкой шихте;

– большая скорость процесса, что затрудняет управление им и получение стали определенного химического состава;

– ограничение состава чугуна: в бессемеровском конверторе – чугун с малым содержанием серы и фосфора, в томасовском – с большим содержанием фосфора. Чугуны с переменным содержанием фосфора ни там, ни там перерабатываться не могут;

– отрицательно на свойства стали влияют газовые включения,

– большой угар металла.

Эти способом выплавляются простые улеродистые и низколегированные стали. Легирующие элементы: кремний и марганец легко усваиваются и их вводят прямо в сталеразливочный ковш.

3.2. Мартеновское производство

Мартеновский способ был предложен в 1865 году и до 60х годов XX века был основным во всем мире.

Свыше 80% всей стали выплавляется в мартеновских печах, использующих стальной и железный лом. Для расплавления шихты требуется температура до 1800 ºС, которая достигается предварительным нагревом до 1000 ºС горючего газа и воздуха (используется регенеративная печь).

2017-10-25

2017-10-25 752

752