При общем весе сплава Q

Если рассматривать процессы затвердевания сплавов в условиях медленного охлаждения, при котором все превращения успевают полностью закончиться, то строение сплавов можно представить на диаграммах состояний. Принципы построения диаграммы рассмотрим на примере системы Pb-Sb (свинец – сурьма) (рис.15).

Рис. 15. Построение двухкомпонентной диаграммы свинец – сурьма (Pb – Sb)

На кривых охлаждения чистых металлов (Pb и Sb) имеется по одной критической точке, соответствующей переходу металла из жидкого состояния в твердое (для свинца 327 ºС, для сурьмы 630 ºС). Ниже этих температур они находятся в твердом состоянии. На кривых же охлаждения сплавов Pb-Sb имеются не одна, а две критических точки, соответствующие началу и концу их затвердевания.

Затвердевание сплавов Pb-Sb, содержащих менее 13% сурьмы, начинается при температурах, соответствующих верхним критическим точкам, с выпадением кристаллов свинца. При снижении температуры количество кристаллов свинца увеличивается, а остающаяся жидкость обогащается сурьмой. Как только концентрация сурьмы достигнет в жидкости 13% начнется одновременная кристаллизация сурьмы и свинца с образованием эвтектики (t=246ºС).

На кривой охлаждения сплава (87% свинца и 13% сурьмы) имеется лишь одна критическая точка 246ºС, т.е. такой сплав состоит только из эвтектики. Затвердевание сплавов с большим (чем 13%) содержанием сурьмы начинается с выпадением кристаллов сурьмы и при достижении 13% Sb в жидкости, последняя затвердевает, образуя эвтектику (t=246ºС).

Чтобы получить диаграмму состояний сплавов верхние и нижние критические точки переносят на координационные оси «tºС – состав сплава».

Линия АВС – геометрическое место критических точек начала затвердевания расплава ( линия ликвидус ) – выше этой линии сплавы находятся в жидком состоянии. Линия DВЕ – геометрическое место точек конца затвердевания ( линия солидус ) – ниже нее сплавы находятся в твердом состоянии.

Сплавы с содержанием сурьмы меньше 13% – доэвтектические. В интервале температур между линиями ликвидус и солидус они состоят из кристаллов свинца и жидкости, а ниже линии солидус – из кристаллов свинца и эвтектики.

Сплавы с содержанием сурьмы больше 13% – заэвтектические и состоят из кристалло сурьмы и расплава между линиями солидус и ликвидус и из кристаллов сурьмы и эвтектики – ниже линии солидус.

В твердом состоянии все сплавы Pb-Sb состоят из двух фаз – кристаллов сурьмы и свинца, т.к. сложная структурная составляющая – эвтектика – состоит из тех же фаз.

Рассмотренная диаграмма состояния сплавов Pb-Sb относится к диаграммам состояний I типа. Этот тип диаграмм относится и к другим системам сплавов, компоненты которых неограниченно растворяются друг в друге в жидком состоянии и нерастворимы в твердом состоянии.

II тип диаграмм состояния характеризуется тем, что компоненты неограниченно растворяются в жидком и твердом состояниях друг в друге и образуют однородные твердые растворы (разность периодов решеток не более 8%, компоненты обладают близкими химическими свойствами, т.е. рядом расположены в периодической системе элементов). Такие диаграммы состояния получаются при сплавлении меди Cu с никелем Ni, кобальта Co с никелем Ni, железа Fe с никелем Ni, железа Fe с хромом Cr, кобальта Co с хромом Cr.

Рис. 16. Построение двухкомпонентной диаграммы медь – никель (Cu – Ni)

Выше линии ликвидуса находится жидкий сплав. Кристаллизация сплавов начинается с выпадения из жидкого раствора кристаллов твердого раствора. Состав жидкой фазы при понижении температуры изменяется по линии ликвидус, твердой – солидус. В момент окончания кристаллизации (при достаточной скорости диффузии) концентрация твердого раствора становится равной исходной концентрации сплава. Особенностью диаграммы II типа является отсутствие эвтектического сплава.

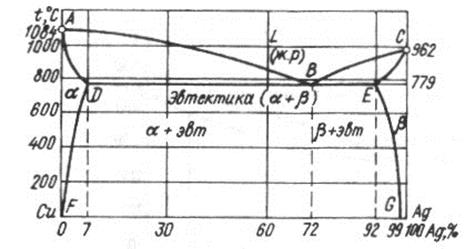

III тип диаграммы состояний характеризуется тем, что в жидком состоянии компоненты неограниченно растворены друг в друге, а в твердом имеют ограниченную растворимость и при кристаллизации образуют эвтектику.

Рис. 17. Двухкомпонентная диаграмма медь – серебро (Cu – Ag)

Кристаллизация доэвтектических сплавов по линии АВ начинается с выделения твердого раствора α (твердый раствор компонента В в растворителе А). Кристаллизация заэвтектических сплавов по линии ВС начинается с выделения из жидкой фазы кристаллов твердого раствора β (твердый раствор компонента А в растворителе В).

Состав твердых растворов с понижением температуры меняется по линии ADВЕС. Максимальная растворимость компонента В в А соответствует точке D, а максимальная растворимость компонента А в В соответствует точке Е при эвтектической температуре.

Линии DF и EG показывают, что растворимость компонентов В в А и А в В уменьшается с остыванием. Поэтому из твердых растворов выделяются избыточные фазы. Из твердого раствора α выделяются кристаллы твердого раствора βII (данная структура образовалась при вторичной кристаллизации, т.е. из твердого раствора α).

Сплавы, имеющие состав точки B, являются эвтектическими. Эвтектика состоит из тонкой механической смеси двух твердых растворов α и β.

Доэвтектические сплавы состоят из кристаллов твердого раствора α, эвтектики α+β и мелких вторичных кристаллов твердого раствора βII. Заэвтектические – из кристаллов твердого раствора β, эвтектики α+β и мелких вторичных кристаллов αII.

IV тип диаграммы состояния характеризуется тем, что в жидком состоянии компоненты полностью растворимы, а при затвердевании образуют устойчивое химическое соединение.

Рис. 18. Двухкомпонентная диаграмма 4 типа магний – кальций (Mg – Ca)

Рассмотрим диаграмму состояния системы, состоящей из компонентов А и В, которые образуют устойчивые химическое соединение AmBn. Температура плавления его может быть выше или ниже температуры плавления исходных компонентов. В связи с этим диаграмму состояния следует рассматривать, как состоящую из двух диаграмм первого типа.

Затвердевание системы А – AmBn идет по линии AВС, по линии AВ кристаллизуется компонент А (магний на рис.17), а по линии ВС– AmBn (Mg4Ca3). окончательное затвердевание системы происходит при эвтектической температуре по линии FBG. В точке В одновременно кристаллизуются А и AmBn (эвтектика).

4.6. Железоуглеродистые сплавы

Железо легко сплавляется со многими элементами, в технике применяют сплавы железа с углеродом, кремнием, марганцем, хромом, никелем и другими элементами. Железоуглеродистые сплавы находят широкое применение в строительстве, если в сплаве содержится до 2% углерода, то его называют сталью, а если более 2%, то чугуном.

После затвердевания различают несколько структурных составляющих железоуглеродистых сплавов:

1) Феррит (Ф) – твердый раствор внедрения углерода в α-железо. Он мягкий (65..130 НВ), пластичный (δ = 40%), сильно магнитен, хорошо проводит тепло и электричество. При нормальных температурах в феррите 0,002% углерода, максимальное содержание 0,1% углерода при t = 727 ºС. Кристаллическая решетка феррита – кубическая, объемно-центрированная, с координационным числом 8, т.е. такая же как у чистого α-железа. Температура плавления 1539 ºС.

2) Цементит (Ц) – химическое соединение Fe3C, содержит 6,67% углерода. Имеет металлический блеск, обладает большой твердостью (примерно 800 НВ) и хрупкостью. Слабо магнитен, плохо проводит тепло и электричество, температура плавления 1560ºС. Цементит неустойчив и при высоких температурах распадается:

Fe3C→3Fe + С

3) Аустенит (А) – твердый раствор внедрения углерода в γ-железе, имеет гранецентрированную решетку с координационным числом 12. Аустенит не магнитен, мягкий (170..200 НВ), максимальная растворимость углерода в аустените 2% при 1147 ºС. При температуре ниже 727 ºС переходит в перлит.

4) Перлит (П) – эвтектоид (так как образуется не из расплава, а из твёрдого аустенита), механическая смесь феррита и цементита. Содержит 0,8% углерода. Механические свойства зависят от формы и степени измельченности частичек входящего в него цементита (НВ до 160).

5) Ледебурит (Л) – механическая смесь аустенита и цементита, содержащая 4,3% углерода. Он образуется из жидкого расплава (эвтектики) при 1147 ºС. В интервале температур 1147…727ºС – механическая смесь аустенита и цементита, а ниже 727 ºС состоит из феррита и цементита. Ледебурит отличается высокой твердостью (700 НВ) и хрупкостью.

Диаграмма состояния Fe-С включает все сплавы, имеющие практическое применение. Максимальное содержание углерода в сплавах равно 6,67%. Сплавы с большим содержанием углерода не применяются, т.к. получать их весьма трудно из-за большой тугоплавкости и малой прочности.

Рис. 19. Диаграмма состояния железо – углеродистых сплавов (Fe – C)

При построении диаграммы состояния произведены некоторые упрощения, чтобы выяснить общие закономерности, не загромождая схему линиями и точками, нанесенными на полной диаграмме состояния Fe-С.

Описание диаграммы. По линии ликвидуса АС начинается кристаллизация аустенита. На первом участке линии солидуса АЕ заканчивается кристаллизация сплавов содержащих до 2% углерода, а по линии ЕС – от 2 до 4,3% углерода. В последнем случае окончательное затвердевание расплава происходит при 1147 ºС. Одновременно из нее выпадают кристаллы аустенита, содержащего 2% углерода (точка Е) и цементита, содержащего 6,67% углерода (точка F). Кристаллы первично выпавшего аустенита и цементита образуют ледебурит (точка С). Т.е. ниже линии ЕС затвердевший сплав состоит из аустенита, цементита и ледебурита.

Эвтектика (точка С) содержит 4,3% углерода и кристаллизуется при 1147ºС в виде ледебурита.

Кристаллизация сплавов содержащих 4,3…6,67% углерода начинается по линии CD с выделением из расплава первичного цементита, в результате чего расплав обедняется углеродом. При достижении линии ECF расплав приобретает эвтектический состав (4,3 % углерода) и кристаллизуется при 1147 ºС, т.е. ниже линии CF сплав состоит из первичного цементита и ледебурита.

Структура сталей в равновесном состоянии. При 910ºС γ-железо должно переходить в α-железо, однако наличие углерода в кристаллической решетке γ-железа расширяет область его устойчивости и аустенит сохраняется при температурах ниже 910 ºС. Минимальная температура, при которой в условиях медленного охлаждения еще сохраняется аустенит, равна 727ºС, при этом в нем содержится 0,83% углерода. При дальнейшем охлаждении происходит распад твердого раствора с образованием Ф+Ц2. Продукт распада аустенита с 0,8% углерода – перлит – равномерная дисперсная смесь Ц2+ Ф (эвтектоид). По своей структуре перлит напоминает эвтектику, но в отличие от эвтектики, образующейся из расплава, перлит получается при распаде твердого раствора.

При охлаждении сталей с углеродом меньше 0,83% распад аустенита начинается с частичной перекристаллизации γ-железа в α-железо с образованием Ф, т.е. образующееся α-железо сохраняет в своей кристаллической решетке не более 0,1% углерода. Линия GS – геометрическое место критических точек начала образования феррита вследствие перекристаллизации γ-железа в α-железо. Чем больше углерода содержит аустенит, тем при более низкой температуре начинаются эти превращения при охлаждении доэвтектоидных сталей. За счет образования феррита оставшийся аустенит обогащается углеродом, и его состав по мере понижения температуры изменяется по линии GS. При температуре равной 727 ºС аустенит содержит 0,83% углерода и при охлаждении дает перлит.

Линия QPG – изменение растворимости углерода в α-железе с понижением температуры, вследствие чего из феррита выделяется углерод, взаимодействующий с железом с образованием Fe3C. Этот цементит называется третичным.

Линия РК – геометрическое место точек распада аустенита с образованием перлита – линия перлитовых превращений. При охлаждении заэвтектоидных сталей по линии SE из твердого раствора (аустенита) выделяется цементит из-за уменьшения растворимости углерода в γ-железе с понижением температуры. Чтобы отличить цементит, образующийся из жидкого раствора при затвердевании сплавов с содержанием углерода более 4,3%, от цементита, образующегося при распаде аустенита с содержанием углерода более 0,8%, последний называют вторичным цементитом. С его выделением содержание углерода в аустените падает до 0,83%, а на линии PSK – он переходит в перлит.

Сплавы с 2…4,3% углерода выше линии PSK, но ниже ЕС состоят из аустенита, вторичного цементита и ледебурита. Ниже линии PSK в этих сплавах происходит превращение аустенита в перлит. Сплавы, соответствующие эвтектике – содержат 4,3% углерода, ниже линии PSK имеют структуру одного ледебурита.

Структура белых чугунов. Доэвтектический чугун на линии содидуса ЕС состоит из аустенита и ледебурита. При дальнейшем понижении температуры вследствие уменьшения растворимости углерода в γ-железе из аустенита выделяется вторичный цементит. На линии перлитных превращений PSK при 727 ºС аустенит, содержащий 0,83% углерода, переходит в перлит. Следовательно, при температурах ниже 727 ºС белый доэвтектический чугун состоит из перлита, вторичного цементита и ледебурита.

На линии РК в ледебурите происходит вторичное превращение, связанное с переходом входящего в его состав аустенита в перлит, однако при этом сохраняется внешняя форма строения эвтектики и не утрачивается общий характер структуры ледебурита.

Эвтектический чугун состоит только из ледебурита, а заэвтектический – из ледебурита и первичного цементита в виде крупных иголок. Ледебурит является характерной структурной составляющей белых чугунов.

Железоуглеродистые сплавы в зависимости от содержания углерода имеют следующие наименования:

1) доэвтектоидная сталь (углерода меньше 0,83%) – состоит из зерен перлита и феррита;

2) эвтектоидная сталь (С=0,83%) – состоит из одного перлита;

3) заэвтектоидная сталь (С=0,83…2,0%) – состоит из зерен перлита и вторичного цементита, располагающегося в виде игл и зерен в перлитной основе;

4) доэвтектический чугун (С=2,0…4,3%) – состоит при комнатной температуре из перлита, включений цементита и ледебурита. Ледебурит при температуре меньше 727ºС состоит из перлита и цементита;

5) эвтектический чугун (С=4,3%) – структурными составляющими является ледебурит, состоящий из цементита и перлита;

6) заэвтектический чугун (С=4,3…6,67%) – состоит из цементита и ледебурита.

Нанесенные на диаграмме состояний линии, соответствующие структурным изменениям в сплаве, отмечают положение критических точек (открыты Д.К.Черновым). Линия GS называется линией верхних критических точек (АС3), линия PSK – линия нижних критических точек (АС1) или линией перлитных превращений. Линии АС1 и АС3 определяют режимы термической и горячей механической обработки для доэвтектоидных сталей. Для заэвтектоидных сталей особенно важна линия ES – линия выделения цементита.

4.7. Основы термической обработки стали

Под термической обработкой понимают нагрев или охлаждение (до температур ниже температуры плавления), проведенные по определенному режиму для изменения структуры, механических и физических свойств стали.

Открытием в 1868 году критических точек великий русский металлург Д.К.Чернов практически решил вопрос о термической обработке стали.

При медленном охлаждении сталь получается в равновесном состоянии, характеризующемся наличием в ее структуре перлита, что указывает на полное превращение (распад) аустенита. Однако, при быстром охлаждении могут быть получены различные неравновесные структуры стали.

Чтобы понять, как влияет скорость охлаждения на структуру стали, рассмотрим диаграмму изотермического распада аустенита. Для ее построения образцы стали нагревают выше АС3 (т.е. выше линии GS по диаграмме состояния), а затем быстро переносят в печь с определенной температурой для выдержки до полного распада аустенита. Превращение аустенита при постоянной температуре начинается после некоторой выдержки - инкубационного периода.

Сталь при 700 ºС сохраняет аустенитовую структуру в течение инкубационного периода, затем в точке ан начинается распад аустенита, который заканчивается в точке ак. При 600ºС – начало превращений bн, конец bк; при 400ºС – сн, ск. Соединив все точки начала и конца распада аустенита получают кривые 1 и 2. Выше линии A1 аустенит устойчив.

Рис.20. Изотермические превращения аустенита

В области левее кривой 1 находится переохлажденный аустенит, в области правее кривой 2 – находятся продукты распада аустенита, в области между кривыми 1-2 – происходит распад аустенита.

При изотермическом распаде аустенита, переохлажденного не ниже 700 ºС продуктом распада является равновесная структура перлит (механическая смесь феррита и цементита Fe3C), причем размеры зерен цементита более 1·10-4 см (НВ=160).

Изотермический распад эвтектоидной стали при 600…650 ºС дает структуру, которая называется сорбит. Размеры частиц цементита в этой структуре около 1·10-5 см (НВ=250…300).

Изотермический распад при температуре 450…600 ºС дает структуру – тростит (троостит), в которой частицы цементита имеют размеры около1·10-7 см (НВ=400…450). Изотермический распад при температуре 300 ºС дает так называемый игольчатый треостит (или бейнит ), в котором частицы цементита еще мельче, а твердость стали еще выше, чем у сталей ранее указанных структур, но пластичность и вязкость ниже.

Табл.1. Структура железоуглеродистых сплавов

| Название | Структуры | Название металлов | твердость НВ |

| Аустенит | Твердый раствор углерода и других элементов в γ-железе. | Высоколегированные стали, обыкновенные стали при температурах выше 727ºС | 200…250 |

| Феррит | Твердый раствор углерода (в очень малых количествах) и других элементов в α-железе. | а)чистое железо; б)доэвтектоидная сталь; в)серый и ковкий чугун; г) перлит. | |

| Цементит | Химическое соединение Fe3C | а)перлит; б)заэвтектоидная сталь; в)белый чугун. | |

| Перлит | Эвтектоидная смесь феррита и цементита. | а)незакаленные стали; б)чугуны. | |

| Ледебурит | Эвтектическая смесь аустенита и цементита | Белый чугун | |

| Графит | По составу близок к природному графиту | а)серый чугун; б)ковкий чугун. | - |

| Мартенсит | Пересыщенный твердый раствор углерода в α-железе. | Стали, закаленные в среде, имеющей температуру ниже Мн. | 650…700 |

| Игольчатый треостит (бейнит) | Высокодисперсная смесь частиц Fe3C с α-железом. | Стали, закаленные в среде с температурой немного выше Мн | 450…500 |

| Троостит | Тонкодисперсная смесь частиц Fe3C с α-железом. | а)стали, закаленные в среде с температурой около 450ºС; б)закаленные стали с последующим низким или средним отпуском. | 400…450 |

| Сорбит | Грубодисперсная смесь частиц Fe3C с α-железом. | а)стали, закаленные в среде с температурой около 600ºС; б)закаленные стали с последующим высоким отпуском. | 250…300 |

На диаграмме изотермического превращения аустенита при температуре 230ºС кривые начала и конца превращения аустенита обрываются линией Мн. Часть аустенита, переохлажденного ниже 230ºС, мгновенно превращается в мартенсит, другая часть сохраняет структуру аустенита. Чем ниже температура переохлаждения, тем больше образуется мартенсита. Ниже температуры линии Мк весь аустенит переходит в мартенсит - пересыщенный раствор углерода в α-железе с искаженной кристаллической решеткой. Чем ниже температура переохлаждения, тем больше образуется мартенсита.

Рис. 21. Влияние содержания углерода на температуру начала и конца мартенситного превращения

Положение линий Мн и Мк зависит от содержания углерода (рис.21). При повышении его содержания линии изотермического распада сдвигаются вправо и структуры мартенсита, сорбита и перлита могут быть получены при меньшей скорости охлаждения.

Для малоуглеродистых сталей значение Мн и Мк находятся в области столь высоких температур, что образовавшийся на короткий срок мартенсит немедленно распадается на более устойчивые структуры. Практически при содержании углерода меньше 0,2% в сталях нельзя получить мартенситовую структуру (они не принимают закалку).

С понижением температуры переохлаждения (ниже 240ºС – линия Мн) диффузионные процессы в стали резко замедляются, а при температурах менее минус 50ºС полностью прекращаются – линия Мк. Это приводит к тому, что из аустенита перестает выделяться углерод в виде цементита (он сохраняется в твердом растворе). Кристаллическая решетка перестраивается из гранецентрированного γ-железа в объемно-центрированное α-железо. Образовавшаяся игольчатая структура представляет собой пересыщенный твердый раствор углерода в α-железе и называется мартенситом. Это наиболее твердый продукт распада аустенита (НВ=600…650) и наименее пластичный.

В закаленной стали наряду с мартенситом имеется небольшое количество остаточного аустенита, которое зависит от содержания углерода в аустените и скорости охлаждения ниже температуры начала мартенситовых превращений (линия Мн). Т.е. диаграмма изотермического распада аустенита позволяет установить скорость охлаждения данной стали для получения требуемого строения и свойств.

Увеличение скорости охлаждения стали, что будет соответствовать увеличению степени переохлаждения аустенита относительно линии PSK (на диаграмме состояний), приводит к образованию все более мелкодисперсной структуры. Можно выбрать такую скорость охлаждения стали, при которой аустенит будет переходить непосредственно в мартенсит ( критическая скорость закалки ). Мартенситовое превращение ниже линии Мн не зависит от скорости охлаждения; необходимо только, чтобы аустенит был переохлажден до температуры ниже линии Мн без распада.

4.8. Виды термической обработки стали

1) Закалка – быстрое охлаждение стали, нагретой до температуры выше критических точек, дающее возможность получить структуры, обладающие высокой твердостью (мартенсит, бейнит, тростит).

При закалке доэвтектоидных сталей температура нагрева: t = AC3 + (30÷50º), при этом исходная структура целиком переходит в аустенит. При закалке заэвтектоидных сталей температура нагрева: t = AC1 + (30÷50º), т.е. исходная структура переходит в аустенит и цементит. В процессе закалки цементит не изменяется, оставаясь в закаленной стали и повышая ее твердость, а аустенит переходит в мартенсит.

Полной закалкой стали считается такая, при которой образуется мартенситовая структура и сталь приобретает максимальную твердость.

Углеродистые стали воспринимают закалку с образованием мартенсита только при содержании углерода более 0,2%. При меньшем содержании углерода в стали после закалки происходит измельчение зерен и даже повышение ее вязкости.

2) Отпуск – нагрев предварительно нагретого изделия до температур ниже АС1, для перевода неустойчивых структур (мартенсита) в более устойчивые, менее хрупкие и более вязкие.

Различают следующие виды отпуска:

а) низкий отпуск – нагрев до температур ниже 300ºС снимает внутренние напряжения в стали, сохраняя ее высокую твердость и износоустойчивость. Применяется для высокоуглеродистых сталей с высокой твердостью (режущий инструмент);

б) средний отпуск нагрев до температур в диапазоне 300…500ºС для повышения вязкости стали при сохранении высокого предела упругости и прочности. Он дает тростито-сорбитовую структуру, применяется для среднеуглеродистых сталей (при изготовлении пружин, рессор, штампов, ударного инструмента);

в) высокий отпуск – нагрев до температур 500…550ºС для получения максимальной вязкости при достаточно высоком пределе упругости и прочности. Применяется для среднеуглеродистых и низколегированных сталей. Получается сорбитовая структура (НВ=250…300), хорошо работающая при высоких напряжениях и особенно под ударной нагрузкой.

Закалку вместе с высоким отпуском называют улучшением.

3) Отжиг – нагрев стали выше критических температур, а затем медленное охлаждение для получения равновесных структур стали, соответствующих диаграмме состояния. Полный отжиг доэвтектоидных сталей заключается в нагреве до t = AC3 + (30÷50º) с выдержкой, необходимой для полной перекристаллизации по всему объему. В процессе медленного охлаждения стали в горячем песке или золе аустенит полностью распадается и образуется нормальная феррито-перлитовая структура.

Стали, подвергшиеся холодной деформации и получившие вследствие этого (наклеп) упрочнение – после холодной прокатки, волочения или холодной штамповки, отжигают при температурах AC1. При таком отжиге в наклепанной стали происходит рекристаллизация, которая заключается в переходе маловязкой холоднодеформированной структуры, состоящей из вытянутых зерен, в нормальную мелкозернистую мягкую и вязкую. Для малоуглеродистой стали такой рекристаллизационный отжиг производят при температуре около 600 ºС.

Отжиг снижает твердость стали, повышает ее пластичность и вязкость, устраняет внутренние напряжения и улучшает обрабатываемость при резании.

4) Нормализация – нагрев стали до t = AC3 + (30÷50º) с последующим охлаждением на воздухе. Сталь полностью перекристаллизовывается и приобретает более мелкозеристую и однородную структуру с большей твердостью и прочностью, но с меньшей пластичностью, чем после отжига. Нормализация как более дешевая операция часто для малоуглеродистых сталей (содержание углерода 0,2…0,3%) заменяет отжиг, для среднеуглеродистых (содержание углерода 0,3…0,5%), она иногда заменяет улучшение (закалка+высокий отпуск).

Рис. 22. Область температур нагрева для различных видов отжига и нормализации I – полный отжиг; II – неполный отжиг; III – гомогенизация (диффузионный отжиг); IV – низкий отжиг; V – нормализация

2017-10-25

2017-10-25 1027

1027