Для защиты металлов от коррозии применяется:

1) легирование металлов и получение стойких сплавов;

2) создание на поверхности металла оксидных пленок;

3) анодное покрытие – с более отрицательным потенциалом для железа – цинк и кадмий, и катодное (боится царапин) для железа – медные, оловянные, свинцовые, никелевые покрытия;

4) лакокрасочные покрытия;

5) протекторная защита основана на том, что при контакте двух различных металлов, погруженных в электролит, анодом является металл с более отрицательным потенциалом.

Контрольные вопросы

1. Сущность химической коррозии металлов. 2. Сущность электрохимической коррозии металлов. 3. Способы защиты металлов от коррозии.

Глава 2 Сварка металлов

1. Общие сведения о сварке

Сварка представляет собой технологический процесс, при помощи которого получают неразъемные соединения деталей в узлах и конструкциях. Сварочный процесс используют также для производства наплавочных работ. Для осуществления сварки необходимо сблизить металлические поверхности, подлежащие соединению, настолько, чтобы между ними начали действовать силы межатомного сцепления.

Основными параметрами сварочных процессов являются температура и давление, соответственно этому все способы сварки можно разбить на три группы.

Сварка плавлением основана на местном разогреве деталей до плавления и образования сварного соединения путем перемешивания жидких фаз (расплавов свариваемых металлов). В этом процессе главную роль играет один параметр – температура, поэтому сварка возможна при применении мощных тепловых источников.

Пластическая сварка основана на местном разогреве деталей до пластического состояния и приложении давления к свариваемым местам. Здесь оперируют двумя параметрами – температурой и давлением.

Холодная сварка основана на приложении к свариваемым участкам холодных деталей значительного усилия. Здесь оперируют одним параметром – давлением.

Распространению сварных конструкций в строительстве объясняется рядом преимуществ: экономией металла, малой трудоемкостью и сокращенными сроками изготовления, простотой оборудования, легкостью исправления дефектов и др. При помощи сварки можно изготовить сварные конструкции сложной формы, получая при этом прочность сварного соединения, равную прочности металла конструкции.

Сварка позволяет создавать принципиально новые строительные конструкции и сооружения, основанные на использовании катаных, литых, и штампованных заготовок. Это оказывает влияние не только на отдельные детали объектов, но и на форму всего здания или сооружения в целом.

В настоящее время известно свыше шестидесяти способов сварки, из них в промышленности используется несколько десятков видов и разновидностей, которые классифицируются, как правило, по способу нагрева металла. Значительное место в производстве занимают электрические способы сварки, при которых происходит превращение электромагнитной формы энергии в тепловую.

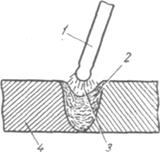

Дуговая сварка (рис. 29) состоит в том, что кромки деталей и конец электрода разогреваются мощным источником тепла – электрической дугой 3,возникающей между электродом 1 и свариваемым металлом 4.Жидкий металл, перемешиваясь, заполняет стык между деталями и после остывания образует шов 2.

Рис. 29. Дуговая электрическая сварка

Для защиты жидкого металла шва от вредного воздействия кислорода и азота воздуха электроды покрывают специальными обмазками или процесс проводят в защитных средах (аргон, гелий, азот, углекислый газ или их комбинации). В последнем случае говорят о газоэлектрической сварке. Когда защитная среда образуется при нагреве сыпучей смеси компонентов, процесс называют сваркой под слоем флюса.

Почти все способы дуговой сварки обладают определенной универсальностью. С их помощью можно сваривать детали толщиной от 2 до 200 мм и больше.

Электрическая контактная сварка состоит в том, что при прохождении тока большой силы через заранее сжатые детали в контакте между ними выделяется теплота. Под ее воздействием металл нагревается до пластического состояния или плавления, и после охлаждения образуется соединительный элемент.

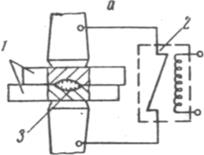

Если детали собраны внахлестку, они после сварки соединены ядром. Такой процесс именуется точечной сваркой (рис. 30, а). При выполнении конструкций, работающих на герметичность, используется роликовая сварка, при которой точки перекрывают друг друга. Точечная и роликовая сварка легко поддаются автоматизации и применяются в массовом производстве однотипных деталей из тонкого листового материала.

При сборке деталей встык (стержни, трубы, полосы) детали свариваются по всему контактному сечению – сварка называется стыковой (рис. 30, б).

При электрошлаковой сварке (рис. 31, а)нагревательным элементом является расплавленный токопроводящий флюс 1, заключенный между свариваемыми пластинами 2,охладителями 4и сварным швом 3снизу. Процесс ведется вертикально.

Самостоятельными видами электрическойсварки являются сварка пучком электродов в вакууме, индукционная сварка и др.

Сварочные процессы, в которых используется теплота, выделяющаяся при сжигании различных горючих продуктов, относятся к химической сварке. Из процессов этой группы широко используется газовая сварка (рис. 31, б).

Рис. 30. Точечная (а)и стыковая (б)сварка:

1 – свариваемые детали; 2 – сварочный трансформатор; 3 – ядро

Кромки металла 2 нагреваются выходящим из горелки 1 пламенем 4, получаемым при сгорании горючего газа в смеси с кислородом. Для формирования шва добавляют присадочную проволоку 3. Тепловая мощность пламени невелика, поэтому этот вид сварки используют для производства деталей из тонкого листа и деталей из цветных металлов и сплавов.

Рис. 31. Электрошлаковая (а)и газовая (б)сварка

За последние годы получили распространение способы сварки, в которых местный разогрев деталей осуществляется теплотой при превращении механической энергии в тепловую (сварка трением, сварка ультразвуком).

Каждый способ сварки даст наилучшие качественные показатели и экономическую целесообразность в рамках определенных толщин свариваемых материалов, их физических свойств и требований, предъявляемых к сварной конструкции. Вместе с тем следует считаться с технологическими особенностями каждого способа сварки. Это особенно учитывается тогда, когда конструкция может быть сварена несколькими способами.

Рис. 32. Виды сварных соединений

Виды сварных соединений. В производстве наиболее часто применяются следующие сварные соединения (рис. 3232): встык (а)внахлестку (б);тавровые (в);угловые (г);с отбортовкой кромок (бортовые) (д);точечные (е).

Соединение встык предпочтительнее других в силу экономичности и лучшей работоспособности. Оно может быть выполнено ручной дуговой сваркой, в среде защитных газов, полуавтоматической и автоматической сваркой под флюсом, газовой, стыковки, электрошлаковой сваркой.

Соединение внахлестку часто встречается в плоскостных конструкциях (фермы, мосты). Оно выполняется валиковыми швами с помощью ручной дуговой сварки, сварки в среде защитных газов, контактной роликовой и точечной сварки.

Тавровое соединение чаще встречается в машиностроительных конструкциях. Одной из разновидностей этих соединений являются угловые швы. Обычно швы такого рода выполняют связующую роль. Тавровые соединения выполняются ручной дуговой и автоматической под флюсом, а также электрошлаковой сваркой, угловые – автоматической сваркой под флюсом.

Рис. 33. Температурное поле поверхности свариваемых пластин при движущемся источнике тепла

Мощность теплового источника, используемого для сварки, расходуется на нагрев и плавление основного металла и стержня электрода (или присадочного металла). Распределение температуры в свариваемом металле будет весьма сложным, так как оно определяется рядом факторов, из которых важнейшими являются: мощность теплового источника, приходящаяся на единицу нагреваемой площади в единицу времени, физические свойства свариваемого металла, скорость перемещения источника тепла.

На рис. 33 представлено температурное поле движущегося источника для мгновенного предельного состояния на поверхности металла. Как видно из рисунка, изотермы (линии, соединяющие точки с одинаковой температурой), представляются замкнутыми овальными кривыми, сгущающимися впереди источника. Изотерма с температурой плавления очерчивает контур сварочной ванны, в которой металл находится в расплавленном состоянии. Сварочная ванна по сравнению с обычной металлургической имеет следующие особенности: малый объем расплавленного металла, кратковременность нахождения металла в жидком состоянии вследствие быстрого отвода теплоты в холодные слои металла, высокую температуру сварочной дуги, значительную поверхность контакта жидкого металла с окружающей атмосферой. Последние два обстоятельства приводят к выгоранию полезных примесей (кремния и марганца) при сварке стали и обеднению этими примесями металла шва.

Взаимодействие жидкого металла с кислородом и азотом воздуха также не проходит бесследно. Железо образует с кислородом ряд оксидов, из которых наиболее опасна закись FeO, растворяющаяся вжидком металле. Наличие кислорода в стали снижает ее прочность и пластичность, уменьшает сопротивление коррозии, сообщает стали красноломкость. На содержание кислорода в стали влияет ряд технологических параметров: длина дуги, сила тока, марка электродного покрытия и состав электродного, стержня — при дуговой сварке, состав газового пламени — при газовой сварке и т. д.

Высокая температура сварочной дуги приводит к насыщению металла шва азотом воздуха. Образуя в стали нитриды железа Fe2N и Fe4N, азот увеличивает прочность, но резко снижает пластичность сварного шва. Резкое снижение прочности и пластичности сварного соединения ограничивает применение сварки незащищенной дугой.

Таким образом, в сварочной зоне происходят металлургические реакции взаимодействия расплавленных металлов и окружающей среды. Сварной шов следует рассматривать как элемент, полученный в результате перемешивания расплавленного металла электрода и основного металла и кристаллизации в процессе охлаждения. Эта зона сварного соединения обладает всеми особенностями литой структуры.

Рядом со сварочной ванной металл нагревается до температур, близких к плавлению. Максимальная температура на том или ином участке металла достигается спустя определенный промежуток времени. Этой температурой, а также последующим охлаждением вызываются фазовые и структурные изменения в самом металле, подлежащем сварке, без изменения химического состава. Этот участок основного металла носит название зоны термического (теплового) влияния. Размеры ее зависят как от способа сварки и толщины, так и от химического состава свариваемого металла и составляют 1…8 мм. Несмотря на малые размеры, зона весьма неоднородна по структуре и включает следующие участки: а) перегрева, б) нормализации, в) неполной перекристаллизации. При сварке сталей, склонных к закалке, в зоне термического влияния появляются участки закалки, неполной закалки, отпуска.

В процессе кристаллизации шва и охлаждения зоны термического влияния могут создаться неблагоприятные условия для получения сварного соединения, которые приводят к образованию горячих трещин.

Таким образом, для получения высокого качества сварного соединения необходимо хорошо знать сущность сварочного процесса и его металлургические особенности, чтобы правильно назначить режим сварки и применять специальные технологические приемы.

Широкое распространение сварки привело к созданию обширной номенклатуры сварных конструкций, которые можно классифицировать по различным признакам.

1) По назначению можно выделить строительныеконструкции (металлоконструкции промышленных зданий, пролетные строения мостов, мачты, шлюзные ворота, затворы плотин, опоры и т. д.); технологические (конструкции доменных цехов, мартеновских печей, бункеров, газгольдеров, резервуаров, трубопроводов и т. д.); машиностроительные (конструкции мостовых, портальных кранов, надшахтных копров, железнодорожных вагонов, экскаваторов и пр.); конструкции специальногоназначения.

2) По конструктивным формам различают решетчатые,сплошные,плоскиеипространственныеконструкции.

Технологическая схема изготовлений сварной конструкции включает следующие операции: подготовительные (правка металла, разметка, вырезка деталей, обработка кромок, металлообработка деталей, зачистка мест сварки); сборочные; сварку конструкции; заключительныеоперации (контроль качества сварных соединений,испытание конструкций, нанесение защитных антикоррозионных покрытии).

Основным техническим документом при изготовлении сварной конструкции является рабочий чертеж. Одновременно с рабочими составляют сборочные или монтажные чертежи.

На основе рабочих и сборочных чертежей выбирают способы выполнения операций, их последовательность, режим, оборудование,учитывая возможность механизации и автоматизации.

Контрольные вопросы

1. Какие виды сварки вы знаете? 2. Какие существуют виды сварных соединений? 3. Какие фазовые и структурные изменения происходят в металле при сварке? 4. Классификация сварных конструкций.

2. Электрическая дуговая сварка

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. При коротком замыкании ток большой силы проходит через отдельные контактные выступы. Из-за высокой плотности тока выступы расплавляются, часть металла испаряется и газовый промежуток насыщается парами металла и обмазки электрода. Отрыв электрода от изделия ведет к размыканию цепи, что в свою очередь приводит к образованию искры в газовом промежутке и зажиганию дуги. Конец электрода разогревается под действием высокой температуры дуги и начинает плавиться. На свариваемом металле образуется ванна жидкого металла. Жидкие объемы ванны и электрода перемешиваются, кристаллизуются при остывании и образуют прочный соединительный элемент — сварной шов.

Электрическая дуговая сварка является одним из важнейших технологических способов соединения деталей и занимает среди других способов сварки первое место по объему и стоимости выпускаемой продукции. В 1882 г. русский изобретатель Н. Н. Бенардос впервые использовал дуговой разряд для сварки металлов. Он применил неплавящийся угольный электрод (рис. 34, а). В 1888 г. русский инженер Н. Г. Славянов разработал способ дуговой сварки плавящимся электродом (рис. 34, б).

Воздействие дуги на металл может быть прямым (дуга прямого действия) и косвенным (дуга косвенного действия). В первом случае металл включен в сварочную цепь, во втором – нет. При использовании трехфазного переменного тока можно получить комбинированное действие дуги на металл.

Сварочная дуга может быть открытой или закрытой. В открытой дуге сварочная ванна не имеет защиты пли имеет струю защитного газа, вдуваемого в зону дуги. Закрытая дуга имеет место при сварке под слоем флюса.

В практике широко используются следующие способы дуговом сварки: 1) плавящимся электродом открытой дугой; 2) плавящимся электродом под слоем флюса; 3) плавящимся электродом в среде защитного газа; 4) неплавящимся электродом в среде защитного газа; 5) наплавка плазменной струей.

Все способы сварки могут быть выполнены вручную или механизированными основными технологическими движениями.

Рис. 34. Электродуговая сварка:

1 – электрод; 2 – дуга; 3 – свариваемый металл; 4 – сварной шов; 5 – присадочный металл

Электрическая дуга представляет собой длительный и мощный электрический разряд в газовом промежутке между электродом и свариваемой деталью. Так как в обычных условиях газы не являются проводниками, то для стационарного горения дуги необходимо ионизировать дуговой промежуток, поскольку отличительной чертой газовой проводимости является перенос электрического заряда как ионами (положительными и отрицательными), так и электронами, и поддерживать необходимую степень ионизации.

Степень ионизации (отношение количества заряженных частиц в данном объеме газа к общему количеству частиц до ионизации) остается постоянной при определенных условиях горения дуги. Установлено,что степень термической ионизации зависит от температуры и свойств паров или газов, в которых горит дуга. Высокую степень ионизации обеспечивают калий, натрий и кальций и их соединения при сравнительно низких температурах. Сильно ионизированный газовый промежуток обладает электропроводностью, которая приближается к электропроводности металлов.

В отличие от электрических разрядов в газах сварочная дуга характеризуется низким напряжением (12…40 В), большой плотностью тока (800…3000 А/см2), высокой температурой столба дуги (6000…8000оС). На поверхностях металла, между которыми заключен столб дуги, температура обычно близка к температуре кипения металла. Мощностьдуги может меняться от 0,01 до 150 кВт. Высокая температура в зоне дуги ставит ее в ряд мощных тепловых источников, а широкий диапазон мощностей позволяет применять дугу для сварки металлов разных толщин от небольших деталей до тяжелых узлов и конструкций.

Из всего тепла, выделяющегося при сварке электрической дугой, на нагревание и расплавление металла используется 60…70%. В специальных конструкциях дуговых горелок можно повысить плотность сварочного тока, что влечет за собой получение плазмы с температурой до 16000°С. Такие устройства предназначены для нанесения тугоплавких покрытий на детали.

При стационарном горении сварочной дуги между напряжением и силой тока устанавливается зависимость, которая выражается статической характеристикой дуги (вольт-амперная характеристика) (рис. 35). Она приведена для широкого диапазона токов и имеет три участка: 1 – для токов меньше 50а характеристика падающая, напряжение уменьшается с возрастанием тока, дуга горит неустойчиво; П – для токов 50 – 350 а напряжение не меняется с изменением тока, в этом диапазоне ведется ручная дуговая сварка; Ш – для токов больше 350 а характеристика возрастающая, напряжение повышается вместе с увеличением тока; этот диапазон токов используется при сварке газоэлектрической и под слоем флюса.

Рис. 35. Вольт-амперная характеристика дуги

Для питания сварочной дуги может быть применён постоянный и переменный ток. Постоянный ток дает устойчивое горение дуги, но требует сложного оборудования. Кроме того, сварка па постоянном токе сопровождается «магнитным дутьем» – отклонением дуги в сторону ферромагнитных масс (ребер жесткости, перемычек и др.) пэд действием магнитных полей.

При применении переменного голо магнитное дутье отсутствует, аппаратура для сварки отличается чрезвычайной простотой, однако горение дуги менее устойчиво. Средний расход энергии, стоимости энергии и оборудования при применении переменного тока в два раза ниже по сравнению с постоянным. Это привело к значительному распространению в промышленности переменного тока, хотя сварка угольной дугой, сварка чугуна и некоторых цветных металлов и сплавов требует только постоянного тока.

Источник питания сварочной дуги должен обладать определенной мощностью для обеспечения устойчивого горения (работа при величине тока более 50 А), давать повышенное напряжение для зажигания дуги, ограничивать ток короткого замыкания, обладать хорошими динамическимисвойствами. При сварке переменным током применяются трансформаторы типа ТСК, которые снижают силовое напряжение до уровня, предусмотренного условиями безопасной работы. Кроме того, в сварочную цепь вводится сопротивление, которое дает падающую вольт-амперную характеристику. Для регулировки сварочного тока подвижная катушка перемещается вверх или вниз с помощью рукоятки регулятора, нашей промышленностью выпускаются также трансформаторы типа CTШ, у которых плавное регулирование сварочного тока осуществляется посредством двух подвижных магнитных шунтов.

Как правило, сварочная аппаратура для ручной дуговой сварки на переменном токе выпускается на номинальные токи 300 и 500 А. Для автоматической сварки под флюсом применяются трансформаторы типа ТСД с дистанционным управлением на 500, 1000 и 2000 А.

При сварке постоянным током применяются однопостовые сварочные преобразователи. В комплект преобразователя входят: сварочный генератор, предназначенный для выработки постоянного тока и имеющий падающую вольт-амперную характеристику; электродвигатель достаточной мощности для привода сварочного генератора, вспомогательная аппаратура.

В сварочной технике в последние годы начали применять в качестве источников постоянного тока сварочные выпрямители на полупроводниковых вентилях. Последние, как известно, обладают свойством проводить ток только в одном направлении. Сварочные выпрямители применяются с падающей или жесткой внешней характеристикой (серия ВСС или ИПП).

Электроды для дуговой сварки. При электродуговой сварке стержень выполняет функции электрода и присадочного металла. Так как сварной шов представляет собой сплав электродного и основного металла и его механические свойства всецело определяются ими, электродные стержни должны изготавливаться из проволоки, в которой строго выдержан химическим состав. Стальную сварочную проволоку 77 марок изготавливают по стандарту и специальным техническим условиям. Самой распространенной маркой углеродистой проволоки является Св-08. Ее изготавливают холоднотянутой. Особое внимание выбору проволоки следует уделять при сварке специальных сталей. Для ручной дуговой сварки проволока перерабатывается на электроды. Длина электрода колеблется от 250 до 450 мм, а диаметр – от 1 до 12 мм.

Сварка «голыми» электродами не дает удовлетворительных результатов вследствие малой устойчивости горения дуги и плохого качества шва. Поэтому металлический стержень обмазывают покрытиям.Электродныепокрытия делятся на две группы: стабилизирующие или ионизирующие, и качественные. К первой группе относят тонкие покрытия, составляющие 1…5% веса электродного стержня. Основное назначение этих покрытий — сделать более устойчивым горение дуги.

Распространениеполучило меловое покрытие, состоящее из тонкого порошка мела, скрепленного в прочный слой жидким стеклом. Известно, что кальций и его соединения имеют низкий потенциал ионизации, легко ионизируются в газовом промежутке дуги и дают высокую степень ионизации при низких температурах.

Качественныепокрытия наносятся на стержень слоем толщиной 1…3 мми предназначены для получения сварных швов с высокими механическими свойствами. Вместе с этим они должны обеспечивать и достаточно устойчивое горение дуги. В состав покрытии входят компоненты, которые можно разбить на следующие группы: шлакообразующие, легирующие, раскисляющие, формующие, газообразующие, ионизирующие и связующие.

Улучшение свойств шва идет следующими путями: 1) за счет окутывания переносимых капель жидким слоем расплавленного шлака и физической изоляции жидкого металла от воздействия кислорода и азота воздуха; 2) за счет взаимодействия шлака и металла при высоких температурах; 3) за счет оттеснения атмосферного воздуха газами, не взаимодействующими с металлом, которые получаются при сгорании органических веществ, вводимых в покрытия.

Защитные и легирующие покрытия по составу основных веществ, входящих в них, делятся па четыре группы: 1) руднокислые, 2) фтористокальциевые, 3) рутиловые, 4) органические или газозащитные.

Покрытия первой группы имеют ряд недостатков, связанных, с одной стороны, с их токсичностью и с другой — с малой пластичностьюнаправленного металла.

Подавляющее количество электродов для сварки легированных сталей и специальных сплавов имеют покрытия второй группы.

Электроды с рутиловым покрытием являются универсальными и широко применяются для сварки ответственных изделий, примерно 80% электродов изготавливаются с рутиловым покрытием.

Четвертая группа покрытий предназначена для сварки вертикальных, потолочных и труднодоступных швов, а также для сварки изделий малых толщин.

Из-за большого количества применяемых покрытий качественные электроды группируют по типам. Каждый тип обеспечивает необходимые механические свойства сварного соединения вне зависимости от марки покрытия.

Особенности покрытия находят отражение в технологических свойствах электродов (род применяемого тока и полярность, глубина проплавления, положение сварки в пространстве и др.).

Ручная дуговая сварка. После зажигания и начала устойчивого горения дуги на изделии образуется сварочная ванна, конец электрода начинает оплавляться, силы поверхностного натяжения приводят к образованию капли жидкого металла. Под действием силы тяжести и дутья дуги капля стремится к сварочной ванне. На электроде образуется шейка. Концентрация токовых линий в ней влечет за собой обильное тепловыделение. Капля опускается в сварочную ванну, происходит короткое замыкание и в месте шейки — электрический взрыв. Дуга зажигается заново. Число капель и коротких замыканий бывает от 5 до 40 в секунду и зависит от рода тока, полярности и силы тока, состава электрода, содержания углерода в металле, состава покрытия.

При сварке электродами с качественным покрытием размер капель резко уменьшается, их число увеличивается и практически сварка идет без коротких замыкании. Дуга должна выдерживаться возможно короче. Это уменьшает разбрызгивание металла, электрод плавится спокойно, глубина проплавления получается достаточной для качественного соединения металлов. Глубина расплавления металла называется глубиной провара или просто проваром.

В общем итоге на перенос металла в дуге оказывают влияние следующие факторы: сила тяжести, сила газового дутья и сила поверхностного натяжения. Наиболее благоприятное положение для сварки — нижнее (рис.36, а ), наиболее неблагоприятное — потолочное (рис. 36, в ). В последнем случае сила тяжести действует в сторону, противоположную переносу металла в сварочную ванну. Промежуточным положением является вертикальное (рис. 36, б).

Рис. 36. Пространственное выполнение сварных швов

Под производительностью расплавления электрода А понимают весовое количество металла электрода Q, расплавленного в дуге за единицу времени: A = Q/t г/ч.

Наибольшее влияние па производительность оказывает величина тока I:

2017-10-25

2017-10-25 554

554