Контрольные вопросы

1. Какие бывают разновидности чугунов? В чем их отличия? 2. Какие легирующие компоненты используются при получении чугунов?

7. Цветные металлы и сплавы

Все сплавы не на железной основе относят к цветным. По плотности цветные сплавы делятся на легкие и тяжелые.

К легким сплавам относят сплавы на основе алюминия, марганца, титана, с плотностью менее 3,5 г/см3, получившие наибольшее применение в строительстве и машиностроении. Это объясняется малой плотностью и большой удельной прочностью сплавов (удельная прочность равна отношению предела прочности к плотности).

К тяжелым сплавам относят сплавы на основе меди, олова, никеля и др. В чистом виде медь применяют для электротехнических изделий (кабели, провода), более широко используются медные сплавы: латунь (медь+цинк) и бронза (медь+др. элементы).

Алюминиевые сплавы. Алюминий кристаллизуется с образованием ГЦК решетки, температура плавления 660 ºС, плотность 2,7 г/см3, σв=78…98 МПа, твердость НВ=20, относительное удлинение до 40 %.

Алюминий в чистом виде обладает многими высокими техническими свойствами:

1) хорошо сопротивляется коррозионным воздействиям среды за счет образования пленки Al2O3;

2) имеет высокую электропроводность;

3) пластичен, что позволяет легко изготавливать из него детали самого разнообразного и весьма сложного профиля;

4) имеет небольшую плотность.

Недостатком алюминия является незначительная прочность (σв=70…100 МПа), что не допускает его использование для несущих строительных конструкций. Однако алюминий резко повышает свои механические свойства при сплавлении его с другими металлов – кремнием, медью, марганцем, магнием.

Поэтому в технике наиболее широко применяются алюминиевые стали, которые подразделяются на:

1) литейные – для изготовления фасонных отливок;

2) обрабатываемые давлением для получения прокатных профилей.

В качестве литейных наиболее широко применяются сплавы алюминия и кремния- силумины, обладающие хорошими литейными свойствами (текучестью в расплавленном состоянии и малой усадкой при затвердевании). Они имеют большую прочность σв=200 МПа, твердость НВ=50…70 при сохранении достаточной пластичности (δ=5…10 %).

Рис. 23. Диаграмма состояния алюминий – кремнезем (Al – Si); α фаза – твердый раствор кремния в алюминии,  фаза – твердый раствор алюминия в кремнии

фаза – твердый раствор алюминия в кремнии

Диаграмма состояний сплавов Al-Si обнаруживает эвтектику при Si=11,7 %, т.к. кремний ограниченно растворяется в твердом состоянии и с понижением температуры растворимость его уменьшается (от 1,65 % при 578 ºС, до 0,05 % при 0ºС), то эвтектика состоит из крупных кристаллов кремния, рассеянных в α-твердом растворе, представляющим почти чистый алюминий. Кремний в селуминах – упрочняющая фаза, чем его больше, тем выше прочность, но меньше пластичность.

При модифицировании увеличивается степень дисперсности кристаллов кремния (модификаторы – натрий и его фтористые соли, вводят в сплав перед разливкой), т.к. модификаторы являются центрами кристаллизации кремния, то их введение вызывает его измельчение и равномерное распределение по алюминиевой основе. В результате повышается прочность и пластичность силуминов.

Алюминиевые сплавы, обрабатываемые давлением, обязательно включают медь.

Рис. 24. Диаграмма состояния алюминий – медь (Al – Cu)

Алюминий образует с медью твердый α раствор, предельная растворимость меди в алюминии равна 5,65 % при эвтектической температуре 548 ºС, а при плюс 20 ºС снижается до 0,5 %. При 54 % медь образуется химическое соединение CuAl2. Сплавы с содержанием менее 0,5 % меди имеют однофазный состав – α твердый раствор меди в алюминии. Физико-механические свойства сплавов Al-Cu в равновесном состоянии определяется количеством в сплаве CuAl2, имеющим высокую твердость и хрупкость. Чем больше в сплаве меди, тем выше его хрупкость и твердость, поэтому в алюминиевых сплавах, обрабатываемых давлением, содержание меди не более 4…4,5 %. Для улучшения механических свойств алюминиевые сплавы подвергают закалке с последующим старением.

Сплавы Al-Cu с содержанием меди меньше 5,7 % на линии солидуса состоят только из твердого раствора α, из которого при медленном охлаждении выделяется вторичный CuAl2 (θ фаза). При быстром охлаждении алюминиевых сплавов до комнатной температуры можно предотвратить выделение вторичного CuAl2 и зафиксировать пересыщенный раствор меди в алюминии. Этот раствор неустойчив и растворенная медь будет стремиться выделиться с образованием новых фаз. Процесс распада, т.е. обеднение пересыщенного твердого раствора медью и переход сплава в более стабильное состояние – старение. С повышением температуры старение ускоряется, CuAl2 выделяется в виде высокодисперсных частиц, которые постепенно укрупняются. Укрупнение частиц CuAl2 приводит к уменьшению прочности и твердости сплавов.

Табл.2. Требования к механическим свойствам некоторых алюминиевых сплавов, применяемых в строительных конструкциях.

| Марка сплава | Наименование сплава | Предел текучести σт, МПа | Временное сопротивление σв (предел прочности), МПа | Относительное удлинение, δ,% |

| АМц-М | Al+Mn отожженный | 100…170 | 16…22 | |

| АМц-П | Al+Mn отожженный | 150…170 | 16…22 | |

| АМг-М | Al+Mg (2…2,8%) | 210…240 | 4…6 | |

| АМг6-М | Al+Mg (5,8…6,8%) | |||

| АВ-Т | Авиаль (повышенная пластичность) | 270…310 | 8…12 | |

| Д1-Т | Дюралюмин (Cu=4,3%, Mg=0,6%, Mn=0,6%) | 190…250 | 360…410 | 10…15 |

Наиболее широко применяют дюралюмины (из числа сплавов, обработанных давлением), в которые кроме алюминия входят: медь (3,5…5%), магний (0,4…0,8%), кремний (до 0,8%), марганец (0,4…0,8%). При высоких температурах эти элементы расплавляются в алюминии и при температурах 450…500ºС дюралюмин представляет однофазный сплав.

При закалке дюралюмина фиксируется однородная структура твердого раствора, что предопределяет его невысокую твердость, прочность и хорошую пластичность. Этот твердый раствор пересыщен и подвержен старению. Предел прочности дюралюмина после закалки и старения 400…480 МПа и может быть повышен до 550…600 МПа в результате наклепа при обработке давлением.

Алюминиевые сплавы широко используют для изготовления проката в виде профилей: уголков, швеллеров, двутавров, труб круглого и прямоугольного сечения.

Из алюминиевых сплавов изготавливаются элементы конструкций зданий (арматурные детали, санитарно-технические короба, обшивки стеновых и кровельных панелей). Для увеличения коррозионной стойкости элементов строительных конструкций, особенно эксплуатируемых в морской воде, изделия из дюралюминия подвергают плакированию (созданию на поверхности изделия тонкого слоя из чистого алюминия).

Алюминиевые сплавы применяются для изготовления сварных несущих конструкций – арки, фермы, купола, рамы, балки и т.д., а также аналогичных клепаных конструкций.

Литейные алюминиевые сплавы применяются для изготовления литых опорных частей строительных конструкций.

Магниевые сплавы. Магний обладает малой плотностью 1,74 г/см3 и низкой температурой плавления 650 ºС, низкими механическими свойствами. В чистом виде он не применяется, а сплавы его применяют широко. Они наиболее легкие из сплавов и обладают высокими механическими свойствами.

Основные легирующие элементы:

1) алюминий – до 11 % в сплавах магния. С увеличением алюминия повышается твердость, временное сопротивление σв и предел текучести σт сплава;

2) цинк – до 2 % - повышает пластичность и улучшает литейные свойства сплавов;

3) марганец – 0,1…0,5 % – увеличивает сопротивление магниевых сплавов коррозии.

Медные сплавы. Широко применяются в технике латуни, содержащие до 45% цинка. Увеличение содержания цинка до 30 % повышает прочность и пластичность латуни, дальнейшее увеличение содержания цинка вызывает снижение этих свойств.

Бронзы – представляет сплавы меди с оловом, алюминием, кремнием, марганцем, железом, бериллием. Наиболее распространены оловянистые бронзы, содержащие 10…20% олова.

Латуни и бронзы обладают многими очень важными для техники свойствами - достаточно прочны (300…600 МПа), могут быть получены высокой твердости (НВ=200…250), обладают хорошими антифрикционными свойствами (используются в подшипниках), имеют высокую коррозионную стойкость. Однако по экономическим причинам сплавы на основе меди в строительстве применяются лишь для изготовления санитарно-технической аппаратуры (кранов, вентилей), в отдельных случаях для отделочных и декоративных целей. Основное же применение латунь и бронза находят в машиностроении и приборостроении.

Контрольные вопросы

1. Назовите основные виды цветных сплавов? 2. Какие преимуществами обладают алюминиевые сплавы по сравнению с чистым алюминием? 3. Какие области применения сплавов на основе меди вы знаете?

8. Производство металлических изделий

При изготовлении металлических изделий расплавленный чугун или сталь разливают по изложницам, а затем слитки металла весом от 500 кг до нескольких тонн подвергают дальнейшей обработке давлением или литьем, в результате которой получают изделия требуемой формы, размеров и свойств. Изделия соединяют в конструкцию сваркой, клёпкой или болтами.

Обработка давлением основана на высоких пластических свойствах металла. На практике применяют следующие способы обработки металлов давлением: прокатку, ковку, волочение, штамповку и прессование.

Прокатка – наиболее распространенный и дешевый способ производства металлических изделий. Сущность прокатки заключается в обжатии металла между вращающимися валками, при этом заготовка уменьшается в сечении, вытягивается и приобретает форму, соответствующую валкам, если последние не гладкие.

По роду продукции прокатное производство делится на три основных вида: сортовое, листовое и трубное.

Сортовой прокат изготовляют в следующей последовательности: нагретый до 900…1250 ºС слиток поступает сначала в прокатку на блюминг или слябинг, который представляет собой мощный реверсивный стан с двумя валками. Слитки прокатываются в квадратные (блюмы) или прямоугольные (слябы) заготовки, которые затем поступают на заготовочные станы, где осуществляется прокатка заготовки для сортовых станов, или непосредственно на крупносортные и рельсо-балочные станы. На последних прокатывают рельсы, двутавровые балки и швеллеры больших размеров.

Сортопрокатные станы катают круглую, квадратную, полосовую сталь, швеллеры и двутавры средних и малых размеров, уголки равнобокие и неравнобокие. Проволочные станы катают круглую «катанку» диаметром 5…10 мм для изготовления проволоки.

Гнутые профили сложной формы и с тонкими стенками получают холодной гибкой стального листа или ленты. Сварные трубы получают из листов или полос, которые свертываются в трубу, а затем свариваются.

В строительстве применяются главным образом прокатная низкоуглеродистая сталь. Рассмотрим основные прокатные профили, из которых составляются элементы строительных конструкций:

1) уголки равнобокие с шириной полок b=20…200 мм, неравнобокие В×b=30×20…200×120 мм.

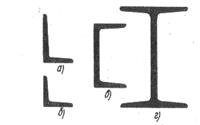

Рис. 25. Виды проката: (а) неравнобокий уголок; (б) равнобокий уголок; (в) швеллер; (г) двутавр

2) балки двутавровые с высотой профиля Н=100…600 мм, балки двутавровые широкополочные с высотой профиля Н=120…1000 мм, и балки двутавровые облегченные с высотой Н=200…300 мм.

3) швеллеры высотой профиля Н=50…300 мм и швеллеры облегченные Н=240 мм,

4) сталь полосовая шириной b=12…200 мм и толщиной 4…60 мм и квадратная размерами 8×8…200×200 мм,

5) сталь прокатная круглая диаметром 5,5…222 мм,

6) сталь листовая кровельная (обычная и оцинкованная): размеры листа 710×1420 мм и 1000×2000 мм, толщина от 0,38 до 0,82 мм,

7) сталь листовая волнистая толщиной от 1 до 1,75 мм,

8) сталь горячекатаная периодического профиля для арматуры железобетонных конструкций, номера профилей соответствуют диаметрам круглых стержней, равновеликих по площади поперечного сечения диаметром 12…80 мм,

9) сталь периодического профиля холодносплющенная для арматуры ЖБК диаметром 8…28 мм. Такая сталь получается холодной прокаткой круглого стержня между двумя рифлеными валками – образуются вмятины в двух взаимно перпендикулярных плоскостях или холодной прокаткой стержня круглой стали на стане с зубчатыми валками,

10) сталь шпунтовая (для гидротехнического строительства),

11) трубы стальные различного назначения диаметром 5…1420 мм.

Ковка – процесс деформации металла под действием повторяющихся ударов молотом или прессом. Ковка может быть свободной, когда металл при ударе молота имеет возможность свободно растекаться во все стороны, штампованная, когда металл, растекаясь под ударами молота, заполняет формы штампов, а избыток его вытекает в специальную канавку и отрезается. Штамповка позволяет получать изделия очень точных размеров.

В условиях строительства пользуются преимущественно свободной ковкой для изготовления различных деталей, пробивки отверстий, рубки и резки металла. Клепка также относится к ковке.

Волочение – протягивание металлической заготовки через отверстие, диаметр сечения которого меньше сечения заготовки. В результате этого металл обжимается, а профиль его строго соответствует форме отверстия. Заготовкой обычно служит прокатанный пруток или труба. Волочение производится обычно в холодном состоянии. Этим способом получают тонкостенные трубки, а также круглые, квадратные, шестиугольные прутки площадью сечения до 10 мм2.

При волочении в металле появляется наклеп – упрочнение металла в результате пластической деформации.

Прессование – выдавливание находящегося в контейнере металла с температурой 350…450 ºС через выходное отверстие матрицы. Обычно его применяют для обработки цветных металлов.

Предварительно нагретую заготовку (для алюминиевых сплавов до 350…450ºС) помещают в контейнер пресса. Применяют обычно гидравлические пресса. От плунжера пресса давление передается на пуансон с пресс-шайбой на конце, а с пресс-шайбы на заготовку, заставляя металл пластически деформироваться и вытекать с противоположной стороны через выходные отверстия матрицы.

Для уменьшения трения металла о стенки контейнера и более равномерного его выдавливания применяют смазку – смесь машинного масла или жидкого стекла с графитом.

Контрольные вопросы

1. Какие способы обработки металлов давлением вы знаете? 2. Что такое стальной прокат. Где его применяют в строительстве? 3. В чем сущность процесса ковки?

9. Механические испытания металлов

При изготовлении металлических изделий и конструкций необходимо знать свойства применяемых для них металлов. Механические свойства металлов определяют при испытании образцов или готовых изделий на специальных испытательных машинах.

Испытание на растяжение производится на специально изготовленных (по ГОСТ 1497-61) образцах – нормальных или пропорциональных.

Рис. 26. Образцы для испытания на растяжение

Образцы (цилиндрические или плоские) имеют площадь поперечного сечения 314 мм2 (d0 =20 мм) и бывают длинные l0 =200 мм (l0 / d0 =10) и короткие l0 =100 мм (l0 / d0 =5).

Площадь поперечного сечения пропорциональных образцов может быть произвольной, а расчетную длину определяют по формуле:

(l0 / d0 =10);

(l0 / d0 =10);  (l0 / d0 =5)

(l0 / d0 =5)

Литые образцы и образцы из хрупких материалов изготавливают с расчетной длиной:

(l0 / d0 =2,5)

(l0 / d0 =2,5)

Образцы испытывают на специальной машине до разрушения, при этом вычерчивается диаграмма растяжения образца, указывающая на зависимость приращения длины от нагрузки. Нагрузка откладывается по вертикальной оси, а удлинение Δl = li –l0 – по горизонтальной.

При механических испытаниях стали на растяжение фиксируются упругие и пластические деформации. Упругая деформация исчезает после снятия нагрузки; при этом образец восстанавливает свои первоначальные размеры. При пластической (остаточной) деформации те изменения размеров и формы, которые образец получил при испытании, сохраняются после снятия нагрузки.

Δlполн = Δlупр + Δlостат

Рис. 27. Диаграмма растяжения мягкой стали

Характерные точки на диаграмме (рис.26) Pр, Pу, Pт, Рв. Для удобства эту диаграмму выражают в напряжениях и относительных удлинениях:

, Н/мм2;

, Н/мм2;

Точки σр, σу, σт, σв – оценивают способность металла противостоять внешним воздействиям в определенные моменты, т.е. характеризует его прочность.

Отдельным точкам диаграммы растяжения соответствуют следующие напряжения:

1) Предел пропорциональности σр – наибольшее напряжение, до которого относительное удлинение образца остается прямо пропорциональным нагрузке Pр и напряжениям. Определяют его по формуле:

, Н/мм2

, Н/мм2

2) Предел упругости σу – напряжение, при котором остаточное удлинение получается равным 0,005 % первоначальной расчетной длины образца. Его определяют по формуле:

, Н/мм2

, Н/мм2

3) При нагрузках больших Pу кривая диаграммы растяжения плавно переходит в горизонтальный участок, т.е. образец удлиняется без увеличения нагрузки (металл как бы течет). Пределом текучести σт называют наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Его определяют по формуле:

, Н/мм2

, Н/мм2

На диаграмме малоуглеродистой пластичной стали появляется в этот момент площадка текучести. У непластичных стали такого участка нет, а за предел текучести принимаются условные напряжения, при которых остаточная деформация достигает 0,2% первоначальной расчетной длины (σ0,2).

Предел текучести имеет очень большое значении: если действительные напряжения в каком-либо элементе стальной конструкции его превзойдут, то появятся неустранимые остаточные деформации. С другой стороны, появление текучести в перенапряженном элементе конструкции может предохранить его от дальнейшего повышения напряжений, если нагрузка перераспределится на менее нагруженные элементы.

Предел текучести берется за основу при расчете стальных конструкций и при создании напряжений в арматуре ЖБК. Для обыкновенных углеродистых сталей σт примерно составляет 2/3 предела прочности.

Задача: определить необходимое удлинение арматурного стержня длиной 18 метров для создания в нем предварительного напряжения, равного 90 % от σт, если σт =400 МПа, а модуль упругости стали 2·105 МПа.

Решение: необходимая величина напряжения составляет

, МПа

, МПа

;

;  ;

;

мм.

мм.

4) За площадкой текучести нагрузка снова растет до некоторой максимальной величины Рв, после которой на образце начинается образование местного сужения (шейки). Уменьшение сечения вызывает снижение нагрузки и при нагрузке Рz происходит разрыв образца. Наибольшую нагрузку Рв, при которой начинается образование шейки, называют нагрузкой предела прочности при растяжении.

Пределом прочности при растяжении называют напряжение σв (временное сопротивление), соответствующее наибольшей нагрузке Рв:

, Н/мм2

, Н/мм2

5) Способность металла деформироваться под воздействием статической нагрузки называют пластичностью и оценивают ее относительным удлинением и сужением. Относительное удлинение δ находиться как отношение приращения длины образца после разрыва, включая место разрыва, к его расчетной длине, выражая его в процентах:

6) относительным сужением ψ называют отношение уменьшения площади сечения образца после разрыва к начальной площади поперечного сечения и выражают его в процентах:

Испытание на твердость. Твердость характеризует способность металла сопротивляться значительной пластической деформации при контактном напряжении на поверхности образца или изделия. Испытание на твердость может проводиться непосредственно на детали без ее разрушения. Поэтому оно широко применяется не только для изучения свойств металла, но и как метод контроля качества металла в деталях. Твердость связана определенными соотношениями с пределом прочности σв, износостойкостью, режущими свойствами и др. Поэтому сложные и длительные испытания часто заменяют испытаниями на твердость, которые выполняются просто и быстро. Наибольшее применение для определения твердости имеют методы вдавливания.

1) Способ Бринелля (ГОСТ 9012-59) основан на вдавливании закаленного стального шарика в металл. Шарик принимают диаметром D 2,5; 5 или 10 мм для металла толщиной соответственно до 2; 2…6 и более 6 мм. Нагрузку Р =300 D 2 в ньютонах вдавливания выбирают в зависимости от испытываемого металла, так для черных металлов Р =300 D 2, для меди, бронзы, латуни Р =100 D 2, для алюминия и его сплавов Р =250 D 2.

Шарик вдавливается в металл под нагрузкой в течение определенного времени, после чего замеряется диаметр отпечатка на металле d.

Число твердости по Бринеллю НВ равно отношению нагрузки к площади сферической поверхности отпечатка:

Этот способ можно применять только для металлов с твердостью НВ≤450.

Для углеродистых сталей установлена экспериментальная зависимость:

2) По способу Виккерса (ГОСТ 2999-59) в испытуемый металл вдавливают алмазную четырехгранную пирамиду с углом при вершине α =1360 (рис.27). Применяют нагрузки Р от 50 до 1200 Н. После действия нагрузки на образце остается отпечаток. Число твердости по Виккерсу (HV) определяют:

где d – длина диагонали отпечатка.

Рис. 28. Алмазная пирамидка для определения твёрдости по Виккерсу

3) При определении твердости по Роквеллу в поверхность испытываемого металла вдавливают конус или шарик двумя последовательными нагрузками: предварительной Р0 =100Н и основной Р1:

– Р1 = 900Н для шарика диаметром 1,59 мм (шкала В);

– Р1 = 1400Н для алмазного конуса (шкала С);

– Р1 = 500Н для для алмазного конуса при испытании очень твердых и более тонких материалов (шкала А).

Полная нагрузка: Р= Р0 + Р1.

Твердость по Роквеллу измеряется в условных единицах, за единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Твердость по Роквеллу определяется по формулам:

HR =100 – e, (шкалы А и С),

HR =130 – e, (шкала В),

е= h·h0 /0,002,

где h – глубина внедрения наконечника в испытываемый материал под действием нагрузки Р1, измененная после снятия нагрузки Р1 и оставления нагрузки Р0,

h0 – глубина внедрения наконечника в испытываемый материал под действием нагрузки Р0.

Контрольные вопросы

1. В чем сущность испытаний металлов на растяжение. С какой целью они проводятся? 2. Чем различаются диаграммы растяжения мягкой и твердой стали. Какие области диаграммы вы знаете? 3. Что такое предел текучести? 4. Сущность испытаний металлов на твердость. Какие существуют методы?

10. Коррозия металлов и сплавов

Поверхность почти всех металлов и сплавов на воздухе или в другой среде постепенно разрушается. Этот процесс разрушения называется коррозией. Около 10…12 % ежегодного производства черных металлов вследствие коррозии безвозвратно теряется (во всем мире около 100 млн. тонн в год).

В зависимости от механизма процесса – коррозия может бать химическая и электрохимическая.

Химическая коррозия – разрушение металла под действием газов при высокой температуре или неэлектролитов жидкостей (спирт, бензин, мазут), происходит она по законам химической кинетики. В процессе химического разрушения на поверхности металла образуется пленка из продуктов коррозии, обычно оксидов. Иногда эта пленка предохраняет металл от дальнейшей коррозии (пассивирует). Сравнительно плотные пленки образуются на поверхности алюминия, свинца, олова, никеля, хрома. Рыхлые пленки возникают при окислении бария, кальция и магния. При окислении железа в сухом воздухе образуется достаточно плотная пленка, но она растрескивается и отслаивается от металла по мере роста.

Электрохимическая коррозия происходит в водных растворах электролитов. Сущность механизма коррозии в том, что атомы металла при контакте с электролитом переходят в раствор в форме ионов, оставляя в металле эквивалентное количество электронов. В анодной зоне происходит переход атомов металла в ионы и растворение их в жидком электролите, интенсивность этого процесса определяется величиной электродного потенциала. Он характеризует то напряжение, которое нужно приложить к границе раздела металла с электролитом, чтобы воспрепятствовать переходу иона металла в раствор. Чем отрицательнее электродный потенциал, тем резче выражено стремление металла к растворению в электролитах. Избыточные электроны переходят к катоду и связываются водородом или кислородом (деполяризация). Т.е. электрохимическая коррозия – разрушение металла или сплава, сопровождающееся появлением тока коррозии.

2017-10-25

2017-10-25 717

717