Механизм усталостного разрушения чрезвычайно сложен, и многие его детали остаются пока неясными.

Согласно современным представлениям, усталостное разрушение непосредственно связано с неоднородностью строения материалов.

Реальный металл состоит из большого числа весьма малых по размерам и связанных между собой кристаллов, между которыми имеются поры и неметаллические включения.

Кристаллы, как правило, обладают анизотропией. Кристаллические тела представляют собой конгломерат большого числа различно ориентированных кристаллов (зерен), и поэтому в достаточно больших объемах металлы проявляют свойства изотропии. Если же в ориентации зерен наблюдается упорядоченность, вызванная, например, прокаткой, протяжкой и т. п., то материал будет проявлять некоторую анизотропность.

При нагружении детали напряженность различных зерен будет различной, так как вследствие анизотропии свойств кристаллов и случайной ориентировки их кристаллографических осей жесткость каждого кристалла в направлении действия нагрузки будет отличаться от жесткости соседних кристаллов. Вычисляемые по

Рис. 12.4

формулам сопротивления материалов напряжения являются лишь статистическим осреднением напряжений, действующих в различных зернах.

Неравномерность распределения усилий по зернам, расположенным в плоскости одного и того же сечения детали, легко представить себе, если вспомнить, что распределение усилий по элементам статически неопределимых систем, например, при растяжении зависит от соотношений жесткостей этих элементов. Наглядная механическая модель для описания процесса накопления усталостных повреждений, предложенная В. В. Болотиным, представляет собой многократно статически неопределимую стержневую систему, состоящую из большого числа одинаковых по длине, но с различными сечениями и механическими свойствами стерженьков, подвешенных к неподвижной опоре и прикрепленных к абсолютно жесткому брусу (рис. 12.4). Случайные распределения механических свойств стерженьков позволяют моделировать случайную структуру поликристаллического материала.

Вначале, при нагружении детали, как и при нагружении стержневой системы, в ее наиболее слабых (наименее благоприятно ориентированных), как и в наиболее нагруженных зернах, появляются пластические деформации-. На этом первом этапе деформирования материала основную роль играют дислокационные искажения кристаллической решетки; группы дислокаций, которые всегда имеют место в кристаллах, перемещаются при циклическом нагружении и постепенно концентрируются на каком-либо участке кристалла.

При повторных нагружениях пластические деформации от цикла к циклу накапливаются, и на определенной стадии циклического деформирования в отдельных зернах образуются линии скольжения.

Микроскопические и рентгеноскопические исследования показывают, что линии скольжения в отдельных зернах появляются уже на ранней стадии деформирования.

По мере развития линий скольжения в кристаллах начинается процесс упрочнения, связанный с блокировкой плоскостей скольжения. Аналогичное явление упрочнения после текучести наблюдается и при испытаниях на растяжение образцов из пластичных материалов.

Упрочнение отдельных кристаллов и их групп ведет к перераспределению напряжений между зернами.

Напряжения в упрочняющихся кристаллах повышаются, и, наконец, когда возможности к упрочнению кристалла исчерпываются, в нем образуются зародыши микротрещины по какой-либо плоскости скольжения. При последующих циклах нагружения размеры зародышей микротрещин увеличиваются, и происходит процесс разрыхления зерна, снижающий его способность сопротивления образованию трещины. Именно сочетание процессов упрочнения

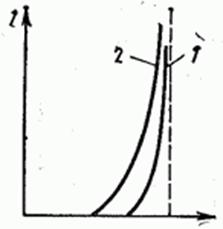

Рис. 12.5

и разрыхления и ведет к образованию микротрещин в теле зерен.

Слияние возникших микротрещин создает благоприятные условия для появления и дальнейшего развития макротрещины, причем наличие начальных дефектов (пор, включений и т. п.) в материале ускоряет данный процесс.

На этом заканчивается первая (инкубационная) стадия усталостного разрушения. На первую стадию приходится от 60% до разрушающего числа циклов.

На вторую стадию — от начала образования первой макроскопической усталостной трещины и до окончательного разрушения — приходится меньшая часть разрушающего числа циклов. График, показывающий зависимость длины усталостной трещины от числа циклов при отсутствии концентрации напряжений, представлен на рис. 12.5 кривой 1. На второй стадии развитие трещины быстро увеличивается и перед самым разрушением идет так же быстро, как и при статическом разрушении хрупких материалов.

При наличии концентрации напряжений усталостные трещины появляются уже после наработки образцами 45% от числа циклов до разрушения. Однако вначале они развиваются медленнее, чем при отсутствии концентрации напряжений, потому что быстро выходят из областей высоких напряжений, локализованных в окрестности источников концентрации напряжений. Но постепенно скорость роста трещин возрастает и образцы с концентрацией напряжений показывают меньшую усталостную прочность, чем без концентрации (рис. 12.5, кривая 2).

Если зарождение усталостной трещины обусловлено, главным образом, действием касательных напряжений, то ее развитие связано с действием нормальных напряжений и происходит по площадкам действия наибольших нормальных напряжений. Например, при переменном кручении трещина на поверхности вала возникает в плоскости действия τmах, а распространяется дальше по площадкам растягивающих Ϭmах, наклоненным к оси вала под углом 45° (рис. 12.6).

Развитие трещины во второй стадии вызвано высокой концентрацией напряжений на ее фронте. Зачастую фронт усталостной трещины продвигается вперед отдельными скачками, свидетельством чему являются характерные бороздки на поверхности разрушения.

Образование зародышей усталостных трещин связано с накоплением значительных пластических деформаций, но только в микрообъемах, и именно поэтому усталостное разрушение происходит без заметной пластической деформации всей детали.

Рис. 12.6

Законченной теории усталостного разрушения еще нет. В настоящее время интенсивно развиваются вероятностные методы расчетов на усталость, как более перспективные и эффективные. Одновременно продолжается процесс накопления экспериментальных фактов, на основе которых уточняются существующие и создаются новые расчетные методы.

Масштабный эффект

Если из одного и того же материала изготовить несколько отличающихся по диаметру партий образцов, то после испытания на усталость обнаруживается, что предел выносливости с увеличением диаметра уменьшается. Эта зависимость носит асимптотический характер. По виду кривой можно заключить, что для очень больших образцов, которые мы уже ни изготовить, ни испытать не можем, снижение предела выносливости с увеличением диаметра прекращается.

Снижение предела выносливости с увеличением размеров детали получило название масштабного эффекта. Этот эффект следует рассматривать как очевидное следствие того, что максимальное напряжение в образце, а тем более в детали, не характеризует полностью процесс усталостного разрушения, а предел выносливости, как уже указывалось, не выражает в чистом виде свойств материала. Статистический характер возникновения микротрещин тесно связан с неоднородностью напряженного состояния в пределах малых объемов, и геометрическое подобие, как критерий для оценки усталостного разрушения, потребовало бы геометрического подобия всех кристаллов в структуре и даже геометрического подобия их строения. Но эти условия при переходе от малого образца к большому не соблюдаются. Естественно поэтому, что не сохраняя полного геометрического подобия, мы не получаем и силового подобия.

Лекция 13. Основы статистической теории усталостного разрушения и примеры ее применения для исследований прочности. Оценка долговечности при различных гипотезах накопления усталостных повреждений.

2017-12-14

2017-12-14 1302

1302