На заводах применяют различные по принципу действия и конструкции нагревательные устройства. Они классифицируются по номинальной (максимальной рабочей) температуре, способу нагрева и их конструктивным признакам, определяющим режим загрузки-выгрузки заготовок.

По способу нагрева нагревательные устройства делятся на пламенные и электрические. В пламенных печах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрические нагревательные устройства подразделяются:

□ на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток;

□ электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее;

□ установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты.

Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки.

По принципу работы нагревательные устройства бывают периодического и непрерывного действия (методические). В нагревательных устройствах периодического действия (камерных) заготовки загружают и выгружают через одно и то же окно, а в процессе нагрева они остаются неподвижными. В методических (проходных) нагревательных устройствах Заготовки загружают через загрузочное окно, перемещают в процессе нагрева через рабочее пространство и выгружают через окно выгрузки.

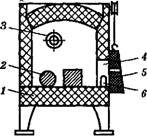

В камерных печах (рис. 16.11) заготовки 2 укладывают на под печи 1 через загрузочное окно 4 и после нагрева выгружают через то же окно, которое закрывается заслонкой 5. Рабочее пространство печи нагревается газом, сжигаемым с помощью двух горелок 3. Газообразные продукты сгорания из рабочей камеры отводятся через дымоход 6.

Рис. 16.11. Камерная нагревательная печь Рис. 16.11. Камерная нагревательная печь |

В кузнечных цехах крупносерийного и массового производства для нагрева заготовок под горячую объемную штамповку применяют печи непрерывного действия — методические и полуметодические. Полуметодические пламенные печи применяются чаще. Они принципиально не отличаются от методических, но имеют меньшую длину и более высокую скорость нагрева.

Полу методическая печь (рис. 16.12), имеющая вытянутую форму, состоит из камер предварительного 7 и окончательного 3 нагрева. Камеры нагреваются горелками 2 и б, причем в камере 3 их больше, чем в камере 7. Заготовки 5 укладывают на загрузочную площадку 9 и проталкивают гидравлическим толкателем Ю через печь к окну выгрузки 1. Нагреваемые заготовки движутся в направлении, противоположном движению газов (на рисунке показано стрелками). Скорость передвижения заготовок такова, что каждая из них находится в печи одинаковое время, необходимое для нагрева до требуемой температуры. С целью увеличения срока службы пода печи и уменьшения усилия проталкивания заготовок на поду устанавливают жароупорные направляющие в виде труб или рельсов 4. Экономичность работы печи повышают применением рекуператора, который устанавливают над печью в месте выхода газов, отходящих через дымоходы 8.

|

Электронагрев по расходу энергии на тонну заготовок менее экономичен, чем нагрев в пламенных печах. Однако его широко применяют, так как он позволяет повысить производительность труда, автоматизировать процесс и обеспечить его высокую стабильность, улучшить условия труда и сократить потери металла на окалинообразование (угар).

Электрические печи сопротивления по конструкции похожи на пламенные печи, но вместо горелок внутри рабочего пространства устанавливают нагревательные элементы, через которые пропускают электрический ток.

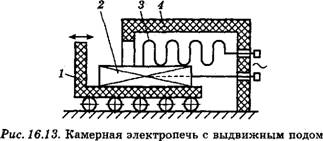

Типовая конструкция камерной электропечи с выдвижным подом показана на рис. 16.13. Под печи 1, чаще всего вместе

|

с частью передней стенки, имеет возможность с помощью специального привода выезжать за пределы печи. При этом нагревательные элементы 3 и основная часть печи 4 остаются неподвижны. Это дает возможность загружать крупные заготовки 2 цеховым подъемно-транспортным оборудованием (кранами, электротельферами и т.д.).

Электрические печи легко могут быть механизированы и автоматизированы, что позволяет встраивать их в автоматические поточные линии.

При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева.

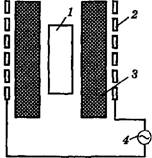

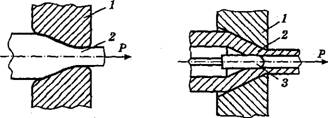

Индукционные установки (рис. 16.14) представляют собой индуктор-соленоид из медной трубки 2, намотанной на огнеупорную трубу 3, в которую помещают заготовку 1. Соленоид подключают к генератору переменного тока 4. Для охлаждения

Рис. 16.14.Схема установки индукционного нагрева Рис. 16.14.Схема установки индукционного нагрева |

соленоида внутри трубки пропускают холодную воду. При прохождении через соленоид переменного тока в индукторе создается переменное электромагнитное поле, под действием которого в заготовке по закону электромагнитной индукции возникают вихревые токи, что ведет к выделению теплоты и нагреву заготовки до требуемой температуры. Частоту тока выбирают в зависимости от диаметра заготовок: чем больше диаметр заготовки, тем меньше частота применяемого тока. Для питания индукционных нагревательных устройств служат машинные, ламповые и.тиристорные преобразователи частоты тока.

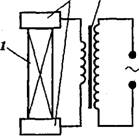

В установках электроконтактного нагрева через заготовку пропускают электрический ток большой силы (1...40 кА), но малого напряжения (2...20 В) и за счет сопротивления в заготовке выделяется тепловая энергия. Схема установки электроконтактного нагрева представлена на рис. 16.15.

2 3  Рис. 16.15.Схема электроконтактной установки Рис. 16.15.Схема электроконтактной установки |

К нагреваемой заготовке 1 с помощью контактов 2 подключена вторичная обмотка понижающего трансформатора 3. Электроконтактный способ рекомендуется использовать в крупносерийном и массовом производстве для нагрева длинномерных заготовок диаметром до 100 мм, имеющих постоянное поперечное сечение по длине, для которых I >l,5d2, где I — длина заготовки, d — диаметр заготовки.

|

ВИДЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

к.

Волочение

|

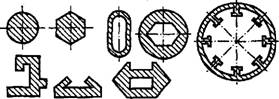

Волочение — процесс обработки Давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания через постепенно сужающееся отверстие в инструменте, называемом волокой, или фильерой. Схема волочения прутка и трубы и примеры профилей, получаемых волочением, представлены на рис. 17.1. Волочение труб можно производить без оправки и на оправке, если требуется уменьшить наружный диаметр и толщину стенки. При этом могут применяться оправки, движущиеся вместе с трубой, жестко- закрепленные оправки (рис. 17.1, б) и плавающие, или самоустанавливающиеся. Волочение на оправках позволяет получить трубы с высокой точностью размеров и качеством внутренней поверхности. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Поэтому количественно деформацию при волочении можно оценить коэффициентом

|

| а |

| б |

в

|

|

|

| Ш |

| Шг |

<ш>

Рис. 17.1. Схемы волочения прутка (а), трубы (б) и примеры профилей, получаемых волочением (в): 1 — фильера; 2 — заготовка; 3 — оправКа

вытяжки (I — отношением полученной длины к исходной или отношением площади исходного поперечного сечения к конечному.

В связи с тем что на выходящем из волоки конце прутка или трубы пластическая деформация недопустима, величина деформации за один проход ограничена и коэффициент вытяжки не должен превышать 1,05...1,5, а сама она осуществляется в холодном состоянии.

При волочении возникает трение между заготовкой и инструментом, что приводит к увеличению тягового усилия и, соответственно, мощности оборудования. Силы трения можно уменьшить, выбирая оптимальную шероховатость рабочей поверхности фильер, подавая смазку в зону деформации и накладывая ультразвуковые колебания.

В связи с низким коэффициентом вытяжки обычно для получения необходимых размеров сечения заготовок процесс волочения повторяют многократно, а для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному отжигу после одного-двух переходов.

В настоящее время применяют волочильные доски со вставными фильерами из инструментальных сталей, твердых сплавов и технических алмазов.

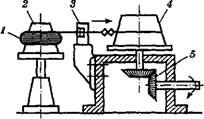

Волочение производят на барабанных и цепных станах. Барабанные станы (рис. 17.2) служат для волочения проволоки и прутков небольшого диаметра. Исходную заготовку в виде бунта 1 укладывают на барабан 2. Предварительно заостренный конец проволоки пропускают через отверстие в волоке 3 и закрепляют на барабане 4, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 5. Кроме

Рис. 17.2.Схема барабанного волочильного стана Рис. 17.2.Схема барабанного волочильного стана |

станов для однократного волочения существуют станы для многократного волочения. Они имеют до 20 барабанов с установленными перед каждым из них волоками.

3 4 5 6 7 8  |

Цепной волочильный стан (рис. 17.3) состоит из станины I, приводной звездочки 8, волокодержателя с волокой 3 и звездочки 2. Между звездочками 8 и 2 имеется цепь 7, верхняя ветвь которой движется от волоки к приводной звездочке. Вращение приводной звездочки осуществляется электродвигателями через редуктор. По направляющим станины на катках передвигается тележка 5, снабженная крюком 6 для захвата цепи и клещами 4 для захвата переднего конца заготовки, протягиваемой через волоку. Такие станы применяют для волочения относительно коротких прутков и труб длиной 5...10 м. Усилие волочения цепных волочильных станов 5...1500 МН, скорость волочения 10...20 м/мин. Для сравнения: усилие волочения барабанных станов 25...75 МН, скорость волочения 30...120 м/мин.

Прессование

Прессование — способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости через отверстие инструмента, называемого матрицей, в результате чего получают изделие с сечением по форме отверстия матрицы (рис. 17.4).

При прессовании металл подвергается всестороннему неравномерному сжатию, благодаря чему имеет высокую пластичность.

Рис. 17.4.Примеры профилей, получаемых прессованием Рис. 17.4.Примеры профилей, получаемых прессованием |

Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10...50.

К недостаткам прессования следует отнести значительные отходы, так как весь металл заготовки не может быть выдавлен из контейнера через отверстие матрицы, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. При прессовании труб большого диаметра масса пресс-остатка может достигать 40 % массы исходной заготовки.

2018-01-08

2018-01-08 2381

2381