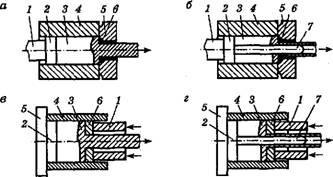

При прямом прессовании (рис. 17.5, а) заготовку 3 помещают в контейнер 4, укрепленный на раме 5 пресса, в отверстие которой устанавливают матрицу 6. При движении пуансона 1

Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей |

с пресс-шайбой 2 металл заготовки выдавливается через отверстие матрицы 6.

При обратном прессовании (рис. 17.5, в) заготовка 3 помещается в глухой контейнер 4 и при прессовании остается неподвижной, а деформируемый металл при движении матрицы 6 перемещается навстречу ей. Обратное прессование требует меньших усилий, и остаток металла (пресс-остаток) от прессуемой заготовки меньше, чем при прямом, но техническое выполнение процесса для длинных заготовок проще при прямом прессовании.

Основными причинами образования пресс-остатка являются ускоренное охлаждение поверхности заготовки за счет ее контакта с контейнером и наклеп поверхностных слоев в связи с трением о стенки контейнера. Так как при прямом прессовании перемещение поверхностных слоев заготовки больше, чем при обратном прессовании, то, соответственно, и усилие прессование, неравномерность деформации и пресс-остаток также будут больше.

Для прессования труб и полых профилей в заготовке необходимо предварительно получить сквозное отверстие, которое в большинстве случаев прошивают на том же прессе. В процессе прессования (рис. 17.5, б, г) металл заготовки 3 выдавливается пуансоном 1 в зазор между матрицей 6 и иглой 7.

Заготовкой при прессовании служит слиток или прокат. Большое влияние на качество поверхности и точность прессованных профилей оказывает состояние поверхности заготовки. Поэтому заготовку чаще всего предварительно обтачивают на станке, а после нагрева ее поверхность тщательно очищают от окалины.

Прессованием получают изделия разнообразного сортамента из цветных металлов (Си, Pb, Al, Zn, Mg и др.) и их сплавов: прутки диаметром 3...250 мм, трубы диаметром 20...400 мм со стенкой толщиной 1,5...12 мм и другие профили (см. рис. 17.4). Из углеродистых сталей 20, 30, 40, 50, конструкционных 30ХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 10...160 мм со стенкой толщиной 2...10 мм, профили с полкой толщиной 2...2,5 мм и линейными размерами поперечных сечений до 200 мм.

Инструмент при прессовании работает в очень тяжелых условиях, при высоких давлениях и температурах. Износ его уменьшают применением смазочных материалов, которые снижают коэффициент трения на поверхности контакта матрицы и деформируемого металла. В качестве смазки применяют графит, дисульфид молибдена и специальные виды жидкого стекла. Применение жидкого стекла при прессовании труб позволяет уменьшить трение и увеличить скорость выдавливания, предохраняя в то же время инструмент от перегрева.

ШЭШ Прокатка

Прокаткой называют вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими соответствующие канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат — готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов й сплавов, его используют в строительстве, машиностроении и других отраслях промышленности.

Виды прокатки

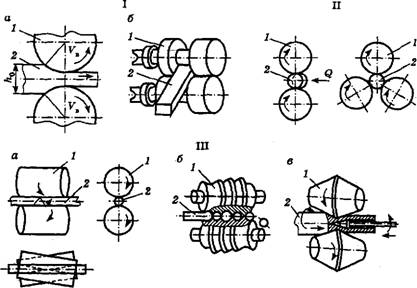

Существуют три основных вида прокатки: продольная, поперечная и поперечно-винтовая (косая). При продольной прокатке (рис. 17.6, I) заготовка 2 деформируется между гладкими или имеющими калибры валками 1, вращающимися в противоположные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке (рис. 17.6, II) валки 1 вращаются в одном направлении, оси их параллельны, а заготовка 2 деформируется ими, вращаясь вокруг своей оси.

При поперечно-винтовой (косой) прокатке (рис. 17.6, III) валки 1 вращаются в одном направлении, оси их расположены под некоторым углом, благодаря чему заготовка 2 деформируется валками и при этом не только вращается, но и перемещается поступательно вдоль своей оси.

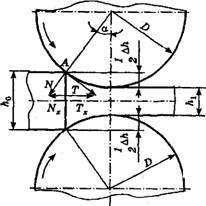

На рис. 17.7 изображена схема продольной прокатки. В процессе прокатки толщина заготовки уменьшается при одновременном увеличении ее длины и ширины. Деформация заготовки характеризуется обжатием и коэффициентом вытяжки.

Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) |

Рис. 17.7.Схема продольной прокатки Рис. 17.7.Схема продольной прокатки |

Обжатие — уменьшение толщины заготовки. Различают абсолютное обжатие

Ah = h0-hx,

где h0 — толщина заготовки до прокатки; hx — толщина заготовки после прокатки, и относительное обжатие

е = —100% = ^-^-100%. К h0

Коэффициент вытяжки

10Fl

где l0, F0 — длина и площадь сечения до прокатки; l1,Fl — те же величины после прокатки.

Во время прокатки заготовка непрерывно втягивается в зазор между валками под действием сил трения между ними и поверхностью заготовки. Для осуществления процесса прокатки необходима определенная величина сил трения. Так, во время продольной прокатки заготовка находится под действием двух основных сил: трения Т и нормальной N, действующей со стороны валков. Спроецировав эти силы на горизонтальную ось, можно записать условие захвата металла валками:

Тх =Tcosa; NX=N sina.

Угол а называется углом захвата. Заменив силу трения ее значением Т = [ l N, где ц — коэффициент Трения, получим

Тх = pNcosa.

Для осуществления процесса прокатки должнб выполняться следующее условие:

TX^NXили ^cosa^iVsina;'

Sina

-------;

Cos a

Tga,

2018-01-08

2018-01-08 2127

2127