Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки.

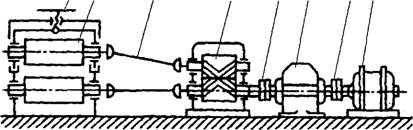

На практике прокатным станом часто называют оборудование, непосредственно связанное с деформацией прокатываемого металла в валках. На рис. 17.8 представлена схема такого стана. Вращательное движение на валки 2 передается от главного электродвигателя 7 через редуктор 6, муфты 5, шестеренную клеть 4 и шпиндели 3. Валки вращаются в подшипниках, которые у одного из валков могут перемещаться нажимным устройством 1 для изменения расстояния между валками.

12 3 4 5 6 5 7  Рис. 17.8.Схема одноклетевого стана:1— нажимное устройство; 2— валки; 3— шпиндели; 4— шестеренная клеть; 5— муфты; 6— редуктор; 7 — главный двигатель Рис. 17.8.Схема одноклетевого стана:1— нажимное устройство; 2— валки; 3— шпиндели; 4— шестеренная клеть; 5— муфты; 6— редуктор; 7 — главный двигатель |

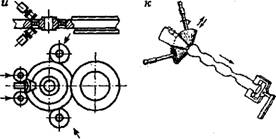

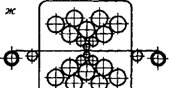

В зависимости от конструкции и расположения валков рабочие клети прокатных станов подразделяют на шесть групп (рис. 17.9): дуо, трио, кварто, многовалковые, универсальные

и специальной конструкции. Клети дуо (двухвалковые) бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные (прокатка ведется в одну сторону).

Клети трио (трехвалковые) чаще всего нереверсивные. Прокатка на таких станах ведется вперед между нижним и средним валком и назад между верхним и средним. Различают клети трио сортовые — все валки приводные, имеющие одинаковый

|

|

| -н |

Рис. 17.9.Классификация рабочих клетей:а— дуо; б— трио сортовые; в— трио листовые; г— кварто листовые;д— кварто для прокатки рулонов; е — многовалковая (шестивалковая);ж— многовалковая (двадцативалковая); з— универсальная; и— специальная (колеснопрокатная); к — для прокатки периодического профиля Рис. 17.9.Классификация рабочих клетей:а— дуо; б— трио сортовые; в— трио листовые; г— кварто листовые;д— кварто для прокатки рулонов; е — многовалковая (шестивалковая);ж— многовалковая (двадцативалковая); з— универсальная; и— специальная (колеснопрокатная); к — для прокатки периодического профиля |

| Ж 0 |

—■—ш ж— -А шт-— A i-----------------------------------------

|

тшшА. ш^—Л ^шшшшшшт

диаметр, и листовые — средний валок у них меньшего диаметра и является холостым: при прокатке он прижимается то к верхнему, то к нижнему валку, за счет чего и получает вращение.

Клети кварто (четырехвалковые) имеют четыре валка, расположенные друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Различают клети кварто листовые, применяемые для прокатки толстых листов, полос и броневых плит, и клети кварто для прокатки рулонов. Последние применяются в станах холодной и горячей прокатки тонких листов, лент, полос, причем перед клетью может устанавливаться разматыватель рулонов, а сзади — моталка, создающая натяжение полосы.

Многовалковые клети имеют пять и более валков. На рис. 17.9, е, ж изображены схемы шести- и двадцативалковои клетей. Благодаря жесткости и относительно малому прогибу опорных валков на этих клетях производится холодная прокатка тонких полос и узких лент с малым допуском по толщине.

Универсальные клети имеют горизонтальные и вертикальные валки; последние обеспечивают обжатие металла в поперечном направлении. Вертикальные валки располагаются, как правило, с передней стороны.

К клетям специальной конструкции относятся клети прокатных станов узкого назначения: колесопрокатных (рис. 17.9, ц), бандажепрокатных, кольцепрокатных, шаропрокатнЫх, станов для прокатки профилей переменного сечения (рис. 17.9, к).

В зависимости от расположения рабочих клетей прокатные станы подразделяются на следующие группы: одноклетьевые, линейные, последовательные, полунепрерывные и непрерывные.

Одноклетьевые станы имеют одну рабочую клеть и линию привода валков. К станам этой группы относятся блюминги и слябинги, толстолистовые станы дуо,. трио и кварто, универсальные станы и т.д.

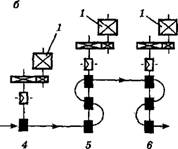

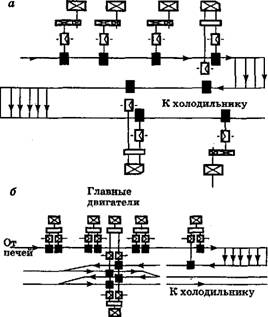

Рабочие клети линейных станов (рис. 17.10) расположены в одну, две, три и более линий, причем каждая линия имеет отдельный привод или несколько линий имеют привод от одного двигателя. Станы эти нереверсивные и применяются как проволочные, сортовые, рельсобалочные и тонколистовые.

Прокатываемая полоса в каждой клети последовательного стана проходит только один раз, поэтому число клетей такого стана должно быть равно максимальному числу проходов, необ-

а 1 I

Рис. 17.10. Схема расположения линейных станов в одну (а) и три (б) линии: 1 — главный двигатель; 2 — редуктор; 3 — шестеренная клеть; 4 — обжимная линия; 5 — черновая линия; 6 — чистовая линия

ходимых для прокатки готового профиля. Для сокращения длины цеха и лучшего использования его площади клети обычно располагают в несколько параллельных рядов (рис. 17.11, а) или в шахматном порядке (шахматный стан) (рис. 17.11, б). Металл в этих клетях передается из одной клети в другую с помощью рольгангов с косорасположенными роликами. Так как после прокатки в каждой клети длина полосы увеличивается, то, очевидно, расстояние между клетями и скорость прокатки должны увеличиваться от первой к последней клети. Станы этой группы широко применяются для прокатки сортовых профилей и обладают большой производительностью.

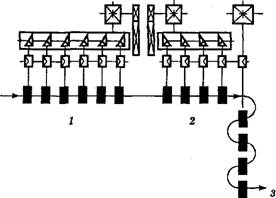

Полунепрерывные станы состоят из двух групп клетей: непрерывной и линейной, или последовательной (рис. 17.12). В первой группе клетей полоса прокатывается непрерывно, т.е. она может находиться одновременно в нескольких клетях. Во второй группе клетей прокатка происходит по принципу, описанному выше (линейные и последовательные станы). Полунепрерывные станы применяются для мелкосортового проката и проволоки (черновая группа.— непрерывная, чистовая — линейная) и для прокатки полос (чистовая группа — непрерывная).

|

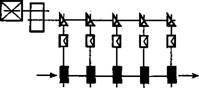

Непрерывные станы (рис. 17.13) являются наиболее совершенными. Прокатываемая полоса находится одновременно в нескольких клетях, поэтому скорость валков клетей должна регулироваться и подбираться так, чтобы количество металла, проходящего в единицу времени в любой клети, было постоян-

|

| От печей |

| Рис. 17Л1.Схемы станов с последовательным расположением клетей: а — в несколько параллельных рядов; б — в шахматном порядке |

Рис. 17.12.Схема полунепрерывного стана: 1 — клети первой черновой группы; 2 — клети второй черновой группы; 3 — клети чистовой группы Рис. 17.12.Схема полунепрерывного стана: 1 — клети первой черновой группы; 2 — клети второй черновой группы; 3 — клети чистовой группы |

ным, что требует сложного и точного регулирования скоростей. Непрерывные станы имеют очень большую производительность. Они применяются как заготовочные, широкополосные, мелкосортовые, проволочные, трубосварочные станы и станы холодной рулонной прокатки листов и жести.

| Главные двигатели |

| редукторы |

| Редукторы |

| Рис. 17.13.Схемы непрерывных станов: с групповым приводом; б — с индивидуальным приводом |

| S? Ф Ф Ф Шестеренная клеть 1+1 А- Рабочие клети |

В зависимости от назначения прокатные станы можно подразделять на следующие группы:

□ станы горячей прокатки — обжимные, заготовочные, рель- собалочные, крупносортовые, среднесортовые, мелкосортовые, проволочные, толстолистовые, средне л истовые, тонколистовые, непрерывные листовые (широкополосные) и штрипсовые (выпускающие штрипс-заготовку для труб в виде полосы шириной до 300 мм);

□ станы холодной прокатки — листовые, жестепрокатные и станы прокатки тонкой и тончайшей полосы;

□ станы специального назначения — колесопрокатные, ша- ропрокатные, бандажепрокатные, для проката полос и профилей переменного сечения и др.

Основным параметром обжимных и сортовых станов продольной прокатки обычно является диаметр валков; листовых станов — длина бочек валка, которая определяет максимальную ширину прокатываемых листов и полос; трубных и специальных станов максимальный размер прокатываемого на стане изделия.

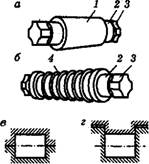

Инструментом для прокатки служат валки (рис. 17.14), которые состоят из бочки 1, являющейся рабочей частью, шеек 2

и треф 3 (трефа — приводной конец валка, входящий во втулку шпинделя для передачи вращательного движения валкам). Листовую сталь и ленту прокатывают в гладких цилиндрических, полосовую — в ступенчатых и сортовую сталь — в ручьевых валках. Углубления-ручьи в паре валков образуют калибр. Пара валков обычно имеет несколько калибров. Калибры бывают открытыми и закрытыми.

Рис. 17.14.Прокатные валки и типы калибров:а— гладкий валок; б— ручьевой валок; в— открытый калибр; г— закрытый калибр; 1— гладкая бочка; 2— шейка; 3— трефа; 4— бочка с ручьями Рис. 17.14.Прокатные валки и типы калибров:а— гладкий валок; б— ручьевой валок; в— открытый калибр; г— закрытый калибр; 1— гладкая бочка; 2— шейка; 3— трефа; 4— бочка с ручьями |

Валки для прокатки изготавливают из заготовок, полученных литьем из отбеленного чугуна или выкованных из углеродистой и легированной стали с последующей механической обработкой. После соответствующей термообработки поверхность валка может иметь твердость от 200 до 800 НВ.

2018-01-08

2018-01-08 2596

2596