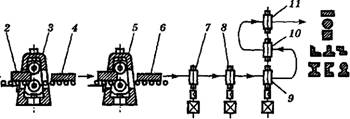

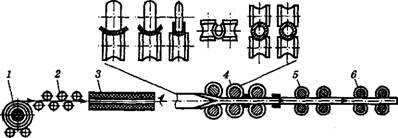

В зависимости от вида выпускаемой продукции применяют различные схемы расположения технологического оборудования. На рис. 17.17 приведена схема производства сортового проката.

Рис. 17.17. Схема прокатного производства сортового проката Рис. 17.17. Схема прокатного производства сортового проката |

| \ |

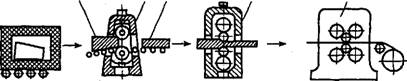

| Полученный прокат требуемого профиля нарезают на заданную длину, охлаждают, правят в холодном состоянии, обрабатывают термически и удаляют поверхностные дефекты. Схема технологического процесса прокатки листовприведена на рис. 17.18. Нагретый слиток 1 массой.до 50 т подается на обжимной универсальный стан — слябинг 2 для прокатки в слябы 3, которые имеют прямоугольное сечение размером от 90 х1000 до 250 х1800 мм и длиной 1,5...5,5 м. Процесс прокатки на слябинге в основном аналогичен процессу прокатки на блюминге. После прокатки в 15...21 проход металл поступает в машину огневой очистки для зачистки поверхностных дефектов, |

Исходную заготовку — стальные слитки массой до 60 т — нагревают в нагревательных колодцах 1 и подают на слитковоз, который привозит и укладывает слиток 2 на приемный рольганг блюминга 3, после прокатки на котором получают полупродукт квадратного сечения (от 140 х 140 до 400 х 400 мм), называемый блюмом 4. Блюм, двигаясь по рольгангу, проходит машину огневой зачистки, где производится зачистка поверхностных дефектов, и подается к ножницам, где режется на мерные заготовки. Далее блюм поступает, иногда после дополнительного нагрева, на заготовочный стан 5, где производится прокатка на блюмы 6 сечением от 50 х 50 до 150 х 150 мм, и затем — непосредственно на сортопрокатный стан. Для получения требуемого профиля заготовка проходит ряд клетей. На рис. 16.15 представлено полунепрерывное расположение клетей сортопрокатного стана. В первой группе (7,8,9) заготовка прокатывается непрерывно, т.е. находится в них одновременно, а во второй группе (10, 11) осуществляется последовательная прокатка.

затем транспортируется к ножницам и далее — на листовые станы. Листовые станы состоят из двух групп рабочих клетей — черновой 4 и чистовой 5, расположенных друг за другом. По выходе из чистовой клети толщина листа достигает 4 мм, затем листы подвергают охлаждению, правке в листоправильных.машинах, обрезке боковых кромок и резке на мерные длины или сматывают в рулон.

1 2 8 4 5  Рис. 17.18.Схема прокатного производства листового проката Рис. 17.18.Схема прокатного производства листового проката |

Трубопрокатные установки различают по способу производства, размерам изготавливаемых труб и составу основного оборудования, которое в каждом конкретном случае располагается по определенному плану.

Для производства бесшовных труб широко применяются установки с пилигримовым, автоматическим и непрерывным станом.

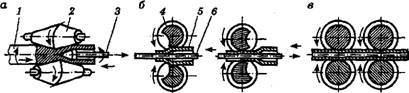

На рис. 17.19 представлена схема производства бесшовных труб на установке с пилигримовым станом. В качестве заготовок для производства бесшовных труб используют слитки, а также катаные заготовки. Процесс прокатки состоит из двух основных операций: прошивки отверстия в заготовке и прокатки прошитой заготовки. Прошивку выполняют на прошивном стане поперечно-винтовОй прокатки двумя конусообразными рабочими

Рис, 17.19.Схема прокатки бесшовных труб на трубопрокатной установке с пилигримовым станом:а— прошивной стан; б— пилигримовый стан; в— калибровочный стан Рис, 17.19.Схема прокатки бесшовных труб на трубопрокатной установке с пилигримовым станом:а— прошивной стан; б— пилигримовый стан; в— калибровочный стан |

валками 2, оси которых пересекаются под углом 6...12°. В валках такого стана заготовка 1 получает одновременно вращательное и поступательное движение. При этом в заготовке возникают радиальные растягивающие напряжения, вызывающие течение металла от ее центра к периферии, в результате чего металл в центре заготовки доводится до состояния разрыхления и заготовка сравнительно легко прошивается прошивнем (иглой) 3 с образованием трубной заготовки — гильзы, которая передается к пи- лигримовым станам.

Рабочие валки 4 пилигримового стана вращаются в разные стороны с одинаковой скоростью. При этом направление вращения валков противоположно направлению подачи заготовки 5. Валки имеют переменный профиль, вследствие чего сечение калибра непрерывно изменяется при каждом обороте валков. При максимальном размере калибра заготовка с оправкой 6 продвигается в валки на величину подачи. После того как валки сделают полный оборот и возвратятся в исходное положение, оправку с заготовкой поворачивают на 90° и снова подают в валки для обжатия. Этот цикл повторяется до получения трубы требуемого размера.

В современных условиях применяется многовалковый калибровочный стан для одновременной калибровки и правки труб. Трубы после калибровки поступают на оборудование для отделки и контроля качества. На установках с пилигримовым станом получают трубы различного назначения: бурильные, насосно-ком- прессо^даые, нефте-, газо- и паропроводные из углеродистых и низколегированных сталей.

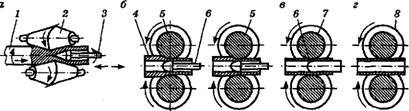

Схема установки с автоматическим станом представлена на рис. 17.20. Прокатку заготовки 1, прошитой на прошивном стане валками 2 и иглой 3, производят на неподвижной оправке в круглых калибрах 5. Толщина стенки трубы 4 зависит от просвета между калибром и оправкой 6. При получении требуемой толщины стенки наружный диаметр трубы уменьшается. Прокатку выполняют за два прохода с поворотом трубы на 90° после первого прохода. Для устранения неровностей, рисок, овальности и неравномерной толщины стенок полученную трубу обкатывают в валках 7 обкатного стана и для получения заданных размеров пропускают через валки 8 калибровочного стана. На этой установке получают трубы диаметром 60...426 мм с толщиной стенки 4...13 мм.

Рис. 17.20.Схема прокатки бесшовных труб на трубопрокатной установке с автоматическим станом: а — прошивной стан; б — автоматический стан; в — обкатной стан;г— калибровочный стан Рис. 17.20.Схема прокатки бесшовных труб на трубопрокатной установке с автоматическим станом: а — прошивной стан; б — автоматический стан; в — обкатной стан;г— калибровочный стан |

Для получения сварных труб заготовкой служит горячекатаный штрипс в рулонах 1 (рис. 17.21), который своим передним кондом сваривается с задним концом штрипса предыдущего рулона. Подача концов штрипсов к месту сварки производится при помощи тянущих роликов листоправильной машины 2. Непрерывный штрипс проходит через нагревательную печь тоннельного типа 3, где нагревается до температуры 1320...1400 °С. По выходе из печи штрипс обдувается сжатым воздухом, что повышает температуру кромок на 60... 100 °С и сбивает окалину. Непосредственно за печью устанавливается многоклетьевой формовочно-сварочный стан 4, в клетях которого штрипс сворачивается в полный круг, кромки сжимаются и свариваются. В последующих клетях происходит обжатие трубы. Для получения трубы требуемого размера и качества поверхности она прокатывается в клетях редукционного 5 и калибровочного 6 станов.

Рис. 17.21.Схема производства труб непрерывной печной сваркой Рис. 17.21.Схема производства труб непрерывной печной сваркой |

Собственно процесс сварки кромок сформованной трубной заготовки представляет собой процесс кузнечной сварки, заключающийся в использовании способности к молекулярному сцеплению сдавливаемых поверхностей металлов, нагретых до высокой температуры.

В ряде случаев применяют станы спиральной сварки труб, на которых трубы получаются посредством завивки штрипса по спирали и непрерывной сварки шва автоматической сварочной головкой.

fSi Ковка

Ковка — один из способов обработки металлов давлением, при котором инструмент оказывает многократное воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

Мелкие поковки массой менее 50 кг и средние массой 50...400 кг в единичном и мелкосерийном производствах выполняют ковкой, поскольку их изготовление штамповкой экономически нецелесообразно из-за высокой стоимости и длительности изготовления штампов. Для изготовления поковок используют слитки, блюмы и сортовой прокат.

Различают ковку ручнук^, применяемую иногда при мелких ремонтных работах и выполняемую с помощью наковальни и кувалды, и машинную, осуществляемую с помощью молотов и прессов.

2018-01-08

2018-01-08 1279

1279