Скорость сварки (перемещения дуги) зависит от размеров сварного шва, коэффициента наплавки и величины сварочного тока.

Для формирования сварных швов стабильных размеров рекомендуется осуществлять поперечные и продольные колебания электродом, при этом амплитуда поперечного колебания не

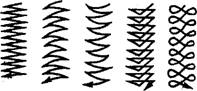

1 2 3 4 5 Рис. 19.16. Колебательные движения электродом во время сварки

1 2 3 4 5 Рис. 19.16. Колебательные движения электродом во время сварки

|

| 19.5. |

должна превышатьz..Aдиаметра электрода (рис. 19.16). Траектории перемещения 1,2,3 применяют наиболее часто, траекторию 4 использует для лучшего проплавленИя середины шва, траекторию 5 — для лучшего проплавления кромок.

Сварка под флюсом

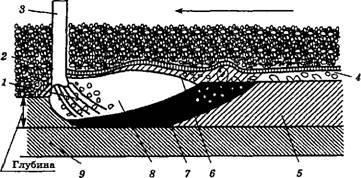

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и Сварочной ванны от воздуха (рис. 19.17). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная прово-

|

|

|

Направление сварки

провара

Рис. 19.17. Схема процесса сварки под флюсом

провара

Рис. 19.17. Схема процесса сварки под флюсом

|

лока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплавленного флюса 6, снизу — сварочной ванной расплавленного металла 7. Расплавленный флюс защищает дугу и расплавленный металл от вредного воздействия воздуха и осуществляет его металлургическую обработку. По мере перемещения электродной проволоки вдоль свариваемых кромок происходит затвердение металла сварочной ванны и слоя расплавленного флюса, образуя сварной шов 5, покрытый шлаковой коркой 4. После остывания шлаковая корка легко удаляется.

Наиболее широкое применение нашла автоматическая сварка под флюсом, при которой подача в зону сварки электродной проволоки, флюса, перемещение вдоль шва и другие процессы осуществляются автоматически.

Особенности сварки под флюсом определили ряд ее преимуществ перед ручной дуговой сваркой:

□ высокая производительность;

□ высокое и стабильное качество металла сварного шва и в целом сварного соединения;

□ небольшой расход электродного металла и электроэнергии;

□ облегчение труда сварщиков.

Производительность сварки под флюсом повышаете^ в 5...12 раз. Коэффициент наплавки составляет 14...18 г/(А • ч) (против 8... 12 г/(А • ч) при сварке покрытыми электродами), уменьшаются потери на угар, отсутствуют брызги металла.

Автоматическая сварка под флюсом является одним Из основных способов сварки плавлением. Этим способом успешно свариваются низкоуглеродистые, низколегированные, легированные и высоколегированные стали, а также титан, медь, алюминий и их сплавы. Наиболее выгодно использовать автоматическую сварку под флюсом однотипных сварных конструкций, имеющих протяженные прямолинейные и кольцевые швы. Экономически целесообразно сваривать под флюсом металл толщиной 2...60 мм.

|

|

|

Основными параметрами, определяющими режим сварки под флюсом, являются сварочный ток, диаметр электродной проволоки, напряжение на дуге, скорость сварки, род тока и полярность. Режим сварки оказывает решающее влияние на качество сварного соединения в целом.

Сварочные флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию горения дуги, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва. Основными компонентами флюсов являются Si02, МпО, CaF2, СаО.

Присадочная электродная проволока применяется тех же марок, что и для ручной дуговой сварки покрытыми электродами.

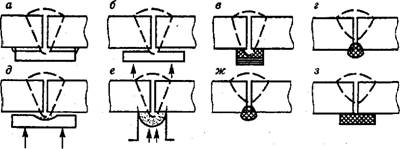

Чтобы предотвратить протекание расплавленного металла и образование прожогов, защитить зону сварки с обратной стороны и сформировать обратную сторону валика, стыковые швы уплотняют. Для этой цели используют ручную подварку корня шва, медные подкладки, остающиеся стальные подкладки, флюсовые подушки и др. (рис. 19.18).

Рис. 19.18. Устройства для удержания расплавленного металла: о — остающаяся стальная подкладка; о — временная медная подкладка; в — гибкая лента; г — ручная подварка; д — медно-флюсовая подкладка; } е — флюсовая подушка; ж — заделка зазора огнестойким материалом; з — j

асбестовая подкладка

Рис. 19.18. Устройства для удержания расплавленного металла: о — остающаяся стальная подкладка; о — временная медная подкладка; в — гибкая лента; г — ручная подварка; д — медно-флюсовая подкладка; } е — флюсовая подушка; ж — заделка зазора огнестойким материалом; з — j

асбестовая подкладка

|

Для выполнения автоматической сварки под флюсом исполь- jj зуется комплект оборудования, включающий в себя источник питания, сварочный аппарат, механическое оборудование и при- } способления, обеспечивающие необходимую точность сборки изделия. Этот комплект называется сварочной установкой. ^

В сварочной установке используются источники питания дуги переменного и постоянного тока с крутопадающей характе- j ристикой, которая ограничивает величину тока короткого замыкания. Это необходимо, так как при сварке постоянно происходят ;

короткие замыкания при касании электродной проволокой изделия или переходе капли металла с электрода на изделие.

Сварочный аппарат обеспечивает автоматическое выполнение следующих сварочных операций:

□ возбуждение сварочной дуги и поддержание устойчивого горения дуги;

□ подачу электрода в зону сварки и его перемещение вдоль свариваемых кромок с заданной скоростью;

□ подачу флюса в зону сварки;

□ уборку использованного флюса;

□ заварку кратера шва и прекращение процесса сварки. Для этой цели применяются сварочные головки, подвесные

и самоходные сварочные аппараты и сварочные тракторы.

2018-01-08

2018-01-08 738

738