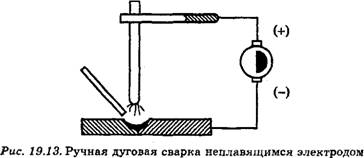

Разработка способов дуговой сварки находится в тесной связи с открытием явления электрической дуги, сделанным в 1802 г. русским физиком В.В. Петровым, который указал на возможность применения дугового разряда для расплавления металлов. Первое практическое применение дуги для целей сварки принадлежит русскому инженеру Н.Н. Бенардосу, который в 1882 г. предложил способ соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием (рис. 19.13).

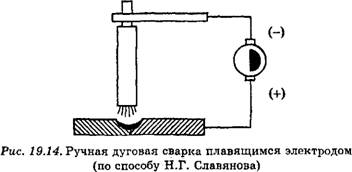

Русский инженер Н.Г. Славянов в 1889 г. усовершенствовал процесс сварки, предложенный Н.Н. Бенардосом, заменив не- плавящийся угольный электрод плавящимся металлическим (рис. 19.14).

(по способу Н.Н. Бенардоса)

(по способу Н.Н. Бенардоса)

|

|

Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся угольным и плавящимся металлическим электродами легли в основу наиболее распространенных способов дуговой сварки. Усовершенствование предложенных способов дуговой сварки шло по двум направлениям:

а изысканию средств защиты и металлургической обработки металла сварочной ванны;

□ автоматизации процесса сварки.

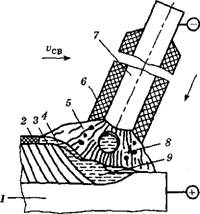

Наиболее широкое применение нашла ручная дуговая сварка покрытыми электродами. Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль свариваемых заготовок. В процессе сварки металлическим покрытым электродом (рис. 19.15) дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Электроды для ручной сварки представляют собой стержни из сварочной проволоки с нанесенными на них покрытиями. Сварочная стальная проволока в зависимости от состава разделяется на три группы: низкоуглеродистая (Св-08, Св-08А, Св-08ГА и др.), легированная (Св-08Г2С, Св-10Х5М, Св-18ХМА и др.), высоколегированная (Св-06Х14, Св-04Х19Н9, Св-08Н50 и др.).

Рис. 19.1'5. Схема процесса сварки металлическим покрытым

электродом

Рис. 19.1'5. Схема процесса сварки металлическим покрытым

электродом

|

Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие.

Газовая защита зоны сварки и расплавленного металла создается при сгорании газообразующих веществ и предохраняет расплавленный металл от воздействия кислорода воздуха. В качестве таких веществ в покрытие вводят органические соединения — древесную муку, декстрин, целлюлозу, крахмал и т.п.

Шлаковая зашита предохраняет расплавленный металл от кислорода и азота воздуха путем образования шлаковых оболочек на поверхности капель электродного металла и расплавленного металла шва. Шлак уменьшает скорость охлаждения и затвердевания металла шва, способствует выходу из него газовых и неметаллических включений. Шлакообразующими веществами покрытий являются титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок, доломит, полевой шпат и т.п.

Раскисление металла сварочной ванны осуществляется элементами, обладающими большим сродством с кислородом, чем железо. К ним относятся марганец, титан, молибден, хром, кремний, алюминий и углерод.

Легирование металла шва проводится для придания специальных свойств наплавленному металлу. Наиболее часто для этого применяют хром, никель, молибден, вольфрам, марганец, титан. Эти элементы вводятся и в покрытие, и в стержень электрода.

Для закрепления покрытия на стержне электрода используют связующие компоненты (жидкое стекло, желатин, декстрин, пластмассы и др.).

По видам покрытий электроды подразделяются на электроды с кислым покрытием (А), основным покрытием (Б), целлюлозным покрытием (Ц), рутиловым покрытием (Р), прочими видами покрытия (П).

Кислые покрытия содержат оксиды кремния, руды железа и марганца, полевой шпат, ферромарганец, крахмал, декстрин и др. Электроды с такими покрытиями обладают хорошими технологическими свойствами, сварка ими возможна на постоянном и переменном токах во всех положениях. Однако эти электроды токсичны из-за выделения значительного количества соединений марганца, что ограничивает их применение.

Основные покрытия содержат мрамор, мел, магнезит, плавиковый шпат, ферросилиций, ферромарганец, ферротитан, калиевое жидкое стекло, поташ и др. Сварку ими выполняют на постоянном токе обратной полярности во всех пространственных положениях. Применяют для сварки ответственных конструкций из сталей всех классов.

Рутиловые покрытия содержат рутиловый концентрат ТЮ2, полевой шпат, мрамор, ферромарганец и др. Они обладают высокими технологическими свойствами, пригодны для сварки во всех пространственных положениях на постоянном и переменном токах. Применяются для сварки ответственных конструкций из низкоуглёродистых и низколегированных сталей.

Целлюлозные покрытия содержат целлюлозу, рутиловый концентрат и ферросплавы. Применяют в тех же случаях, что и рутиловые.

Электроды также подразделяются на типы в зависимости от механических свойств металла шва (для конструкционных ста

лей) и механических свойств и химического состава металла шва (для теплоустойчивых и высоколегированных сталей).

Каждому типу электродов для сварки конструкционных, теплоустойчивых и высоколегированных сталей может соответствовать несколько марок электродов.

2018-01-08

2018-01-08 842

842