Производительность сепаратора в зависимости от свойств сепарируемой жидкости от 1000 до 2000 л/ ч.

Частота вращения барабана 6790 - 7125 об/ мин.

Насос сепаратора обеспечивает давление всасывания не более 0,053 МПа.

Давление нагнетания 0,35 МПа.

Основные узлы сепаратора: механизм, сборник, барабан, насос, приводной электродвигатель с фрикционной муфтой.

Механизм вращения состоит из электродвигателя, фрикционной муфты, червячной винтовой пары, упругой муфты, двухсекционного шестеренчатого насоса, барабана.

Сборник находится в верхней части сепаратора над барабаном. В результате сепарирования чистый нефтепродукт попадает в камеру образованную верхней тарелкой и корпусом барабана. Вода попадает в камеру между тарелками. Вода и нефтепродукт отводятся по соответствующим литым каналам в корпусе сепаратора. Сборник, таким образом, состоит из двух частей: одна часть для чистого нефтепродукта, другая для воды отделяемой в результате сепарирования. Последняя имеет смотровое стекло для контроля переполнения емкостей водой.

Барабан – это узел, в котором происходит разделение смесей жидкости (вода + нефтепродукт) и отделение механических примесей.

Двухсекционный шестеренчатый насос служит для подачи не очищенного нефтепродукта в барабан и откачки чистого нефтепродукта из сборника.

Принцип действия сепаратора основан на разделении жидкостей с различными плотностями и отделение механических примесей под действием центробежных сил, возникающих при вращении барабана.

Способы очистки нефтепродуктов в сепараторах

Судовые сепараторы, применяемые для очистки топлива и масла, можно разделить на две основные группы.

Пурификаторы, называемые очищающими сепараторами, в которых происходит отделение двух взаимно нерастворимых жидкостей различной плотности и загрязняющих твердых частиц.

Кларификаторы, называемые осветляющими сепараторами, в которых происходит отделение из нефтепродуктов более мелких твердых частиц и незначительного количества жидких тяжелых примесей.

В судовой практике в пурификаторах от нефтепродуктов отделяются твердые частицы и вода с жидким шламом, кларификаторы же применяют для получения весьма чистых масел или как вторую ступень очистки после грубой очистки в пурификаторах.

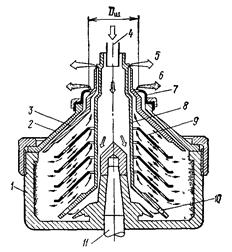

Схема барабана пурификатора показана на рис.5.1. Обрабатываемая смесь подается в барабан через трубу 4 в полый распределитель 8, закрепленный в барабане 1, и вращается с ним на валу 11. Частота вращения поступающей в барабан смеси возрастает, пока не сравняется с частотой вращения барабана. Смесь, выходящая через отверстия 10 в нижней части распределителя, движется по барабану вверх. Она распределяется между тарелками 9 с отверстиями, совпадающими с отверстиями 10 распределителя.

Частицы плотного вещества, содержащиеся в тонких межтарелочных слоях топлива, центробежная сила стремится отбросить от оси барабана 1 к его внутренней поверхности. Поэтому плотные частицы вынуждены сползать вниз по внутренним поверхностям тарелок 9. Наружные кромки тарелок загнуты вверх, чтобы не завалить дно барабана отсепарированными частицами и равномерно распределить их в кольцевом пространстве - грязевой камере между пакетом тарелок и внутренней поверхностью барабана.

Более легкое очищенное топливо, наоборот, стремится занять положение, близкое к оси вращения барабана. Под напором вновь поступающей жидкости топливо проталкивается по зазорам между тарелками вверх и выходит через отверстие 5.

Вода, содержащаяся в смеси, отделяется и удаляется через кольцевой зазор между крышкой 2 барабана и верхней конической тарелкой 3 и выходит из барабана через кольцевое отверстие 6, унося с собой некоторое количество плотных частиц в виде грязи. Отверстие 6 расположено ниже и дальше от оси, чем отверстие 5 для выпуска очищенного нефтепродукта, а его наружный диаметр можно менять сменой регулировочной шайбы 7.

Рисунок 5.1 - Схема барабана пурификатора

Диаметр Dm отверстия регулировочной шайбы 7 оказывает большое влияние на процесс сепарации. Если диаметр мал, то вместе с очищенным нефтепродуктом будет вытекать вода, а при большом диаметре с водой будет вытекать нефтепродукт. Подбор диаметра DШ отверстия шайбы 7 можно определить расчетом, зная плотности воды и нефтепродукта при температуре сепарации, по номограммам или методам проб. В этом случае ставят регулировочную шайбу наибольшего размера и при плохой сепарации постепенно уменьшают диаметр DШ отверстия шайбы. Диаметр подобран правильно, если вытекающая из сепаратора вода не содержит капель нефти и нефтепродукт не обводнен. По цветувытекающей воды судят о количестве вымытых из нефтепродуктов загрязнений. Начало пробы с наибольшим диаметром DШ отверстия имеет цель предотвратить обводнение очищаемого топлива или масла. Если часть масла вытечет с водой, это будет небольшая потеря, а не загрязнение.

При разборке барабана можно определить линию раздела воды и масла, которая должна находиться у отверстий в тарелках. На внутренней поверхности тарелок след линии раздела хорошо виден, в водяной полости поверхность значительно чище (промыта водой), чем в полости нефтепродукта.

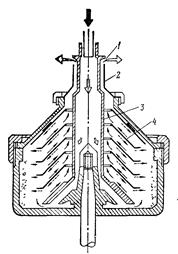

Принцип работы барабана сепаратора-кларификатора показан на рис.5.2. В отличие от пурификатора барабан имеет только одно выпускное отверстие, предназначенное для отвода очищенного нефтепродукта. Топливо, прошедшее грубую очистку в пурификаторе, или неочищенное смазочное масло, не содержащее воды, как в пурификаторе, подводится через распределитель 3 к нижней части барабана. Далее начинается процесс тонкой очистки, который в принципе аналогичен очистке в пурификаторе.

Рисунок 5.2 - Схема барабана кларификатора

В кларификаторе нижняя тарелка не имеет распределительных отверстий и все вышележащие тарелки экранируются от поступающего в барабан топлива, поэтому топливо, подвергаемое кларификации, вынуждено двигаться к наружным (периферийным) кромкам тарелок 4, прежде чем начать перемещаться между ними вверх и внутрь к оси вращения барабана и единственному выпускному отверстию 1, образованному патрубком 2. Нефтепродукт в кларификаторе будет проходить большее расстояние и находиться в барабане дольше, чем в пурификаторе, отчего очистка будет более качественной. Все отсепарированные из нефтепродукта твердые смеси, как и в пурификаторе, остаются в грязевой камере барабана.

Конструкция любого современного сепаратора после соответствующей замены частей барабана позволяет работать как в режиме пурификации, так и в режиме кларификации.

Подготовка сепаратора к работе

- Проверить положение стопоров в барабане и установить их в рабочее положение (дающее возможность барабану вращаться).

- Отпустить тормоз барабана.

- Проверить уровень масла в картере привода по средствам мерного стекла.

- Закрыть всасывающий клапан.

- Залить масло в насос (в обе секции) и фильтр.

- Если сепаратор настроен на режим пурификации, то в барабан необходимо залить 1,5 - 2 литра воды для создания гидронапора.

Порядок запуска. Обслуживание и установка барабана.

- Убедившись в исправности сепаратора, трубопроводов и элементов оборудования запустить электродвигатель.

- После разгона барабана необходимо постепенно открывать клапан всасывания первой секции насоса. Клапан открывается до положения обеспечивающего необходимую производительность.

- Необходимо следить за показаниями приборов (манометра, амперметра), а также за равномерным поступлением нефтепродуктов.

- Шум работающего сепаратора должен быть однотонным. В случае появления сильной вибрации, шумов, стуков неэксплуатационного характера, то есть не характерного при работе сепаратора - сепаратор необходимо остановить.

- Для получения более высокой степени очистки нефтепродуктов его необходимо подогреть в топливоподогревателе для снижения вязкости. Максимальная температура подогрева 80 - 90°С.

- Перед остановкой сепаратора необходимо перекрыть клапан всасывания и после прекращения протекания нефтепродукта по нагнетательному трубопроводу двигатель сепаратора отключить. Включить тормоз и после полной остановки барабана сепаратора его необходимо зафиксировать стопорами и при необходимости приступить к разборке, для очистки или настройки на другой режим работы.

1. К проведению лабораторной работы допускаются студенты, прошедшие инструктаж по технике безопасности.

2. Проведение лабораторной работы разрешается проводить только в присутствии преподавателя.

3. Перед пуском сепаратора необходимо выполнить требования поз. 2.10., а также поз. 2.11.1., кроме того, необходимо проверить крепление сепаратора, отсутствие посторонних предметов.

4. В случае появления в работе сепаратора стуков, ударов, повышенной вибрации, шума не эксплуатационного характера его необходимо остановить и устранить причину.

5. Сепарационную установку необходимо эксплуатировать согласно инструкции завода - изготовителя.

2017-10-31

2017-10-31 1421

1421