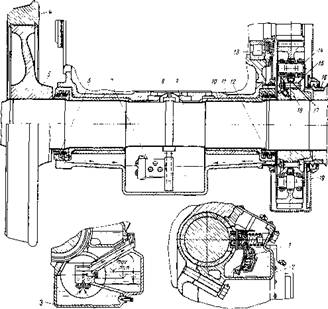

На тепловозах ЧМЭЗ применены трехосные бесчелюстные тележки. В цельносварной раме тележки размещены три ведущие колесные пары 14, приводимые во вращение индивидуальными тяговыми электродвигателями 20 через зубчатую передачу 6. Все оси тележек тормозные. Торможение — двустороннее от четырех воздушных цилиндров, расположенных на каждой тележке. Колесные пары оборудованы буксами с роликовыми сферическими подшипниками. Нагрузка на буксовые подшипники передается при помощи балансиров 9 и цилиндрических пружин 2.

Рама тележки состоит из двух литых стальных боковин 8, соединенных двумя поперечными балками 19, к которым приварена литая шкворневая балка 17 с гнездом 7 для шкворня. Боковины в местах примыкания поперечных балок 19 имеют фартуки. В фартуках имеются отверстия для установки и закрепления валиков 4, являющихся осями качающихся балансиров

Посредством этого валика передаются тяговые и тормозные усилия от колесной пары к раме тележки.

По две консоли 18, выполненные с наружной стороны каждой боковины рамы, предназначены для установки сферических опор для подвесных болтов, передающих массу главной рамы тепловоза на тележ- ку. Рама имеет с каждой стороны по три вертикальных упора 12, установленных по отношению к верхним поверхностям буксовых балансиров с зазором 30мм, и один боковой упор. Зазор под вертикальными упорами регулируют прокладками. В эксплуатации постоянно контролируют величину этого зазора; при уменьшении его до 20мм проверяют состояние пружин рессорного подвешивания и элементы подвешивания рамы тепловоза на раму тележки. Все упоры имеют резино-металлические шайбы.

Тяговое усилие передается центральным шкворнем, установленным в гнезде 7 с зазором 5—б мм. Браковочный размер в эксплуатации — более 8 мм. Боковые поверхности гнезда шкворня имеют накладки из морганцовистой стали и прокладки из вулканизированной резины. По канцам боковин и к поперечным балкам приварены кронштейны 21, служащие для установки главных рычагов 16 тормоза и песочных труб.

Тяговый электродвигатель 20 имеет опорно-осевое подвешивание. Своими лапами он опирается на движущую ось, а противоположный конец его подвешен к раме тележки при помощи пружинной подвески, состоящей из трех пружин 4 (рис.24.а), расположенных между двумя рессорными обоймами 5, стянутыми болтами 1. Такая система подвески дает возможность демпфировать удары и толчки, возникающие при изменении вращающего момента тягового электродвигателя во время езды и при трогании тепловоза с места. Подвеску закладывают между приливами корпуса тягового электродвигателя, а концы нижней рессорной обоймы опираются на кронштейны, приваренные к поперечной балке рамы тележки. Положение подвески тягового электродвигателя зафиксировано двумя направляющими валиками 3, опирающимися в нижней части на угольники 7 и проходящими через отверстия в обоймах и кронштейнах.

Рис.24.а. Тележка тепловоза ЧМЭЗ:

1— рукав подвода воздуха для охлаждения тягового электродвигателя; 2— пружина; 3 — воздухопровод тормоза; 4 — балансирный валик; 5 —гидравлический гаситель колебаний (демпфер); 6 — зубчатая передача; 7 — гнездо шкворня; 5 — боковина рамы; 9 — качающийся балансир; 10 — буксовый узел; 11 — подвеска тягового электродвигателя; 12 — упор; 13 — тормозной цилиндр; 14 — колесная пара; 15 — тормозная солодка: 16 — рычаг тормоза; 17 — шкворневая балка; 18 — консоль рамы; 19 — поперечная балка; 20 — тяговый этектродвигатель; 21 -кронштейн; 22 — кожух зубчатой передачи

Опорные лапы тягового электродвигателя заканчиваются моторно-осевыми подшипниками, имеющими стальные разъемные вкладыши, которые ложатся на ось колесной пары. Для смазки трущихся поверхностей крышка моторно-осевого подшипника имеет масленку, заполняемую маслом марки Л летом и марки 3 зимой. Ось колесной пары в местах установки подшипников смазывается польстером из шерстяной пряжи, который нижним концом погружается в резервуар масленки, а верхней частью при помощи обоймы и пружин прижимается к оси, для чего в нижнем вкладыше имеется специальный вырез. На конусный хвостовик вала тягового электродвигателя насажена с натягом 1,0—1,7 мм (по оси) ведущая шестерня, которая входит в зацепление с ведомой шестерней (зубчатым колесом), насаженной на ось колесной пары. Ведущая шестерня имеет 15 зубьев модулем 10мм, ведомая шестерня — 76 зубьев. Зубчатая передача закрыта стальным разъемным кожухом, прикрепленным болтами к корпусу тягового электродвигателя.

Рамы тележек

Рама тележки объединяет колесо-моторные блоки и суммирует тяговые усилия 01 них для передачи кузову. Рама подвергается воздействию различных по своему характеру, значению и направлению сил. Она воспринимает вертикальные нагрузки от надтележечных масс и массы самой рамы с размещенным на ней оборудованием, тяговые и тормозные силы, а также переменные нагрузки, вызванные колебаниями тепловоза в вертикальной и горизонтальной плоскостях. Конструкции рам различаются типом и расположением опорновозвращающих устройств, шкворней, рессорного подвешивания, тормозного оборудования и тягового привода. Рамы состоят из продольных боковин, жестко связанных поперечными креплениями Для установки оборудования рамы снабжены различными кронштейнами. Для соединения элементов рам широко применяется электросварка.

Для снятия напряжений от сварки полностью готовую раму со всеми приваренными к ней деталями термически обрабатывают. Для повышения усталостной прочности сварных соединений рамы тележки имеющиеся в ней зоны концентрации напряжений следует в необходимых случаях подвергать механической обработке или поверхностному наклепу или анодно-дуговой обработке.

По технологическому признаку рамы различают брусковые, литые и сварные с использованием литых и штампованных элементов. На тепловозах главным образом применяются сварно-литые рамы.

Рама тележки тепловоза ТЭП70 № 0008 и выше. Рама (рис.25) имеет сварную конструкцию. Она состоит из боковин 19, соединенных междурамными креплениями: двумя концевыми балками 12, 21, шкворневой балкой 2, средней поперечной балкой 18 круглого сечения. Боковины, шкворневая балка и концевые балки имеют коробчатые сечения и сварены из элементов, вырезанных из листовой стали Средняя горизонтальная часть шкворневой балки утолщена. К ней на болтах прикреплен корпус шкворневого устройства.

Боковины рамы тележки образованы фасонными вертикальными листами, загнутыми по концам для приварки встык непосредственно к вертикальным листам концевых балок. Три выступа на вертикальных листах, направленные вниз, служат для образования кронштейнов для приварки кронштейнов 1 буксовых поводков. Сверху к вертикальным листам приварен верхний горизонтальный лист, состоящий из трех сваренных друг с другом частей: среднего и двух концевых. Концевые листы при приварке к вертикальным выгибаются по их профилю с обязательным подогревом. Снизу к боковинам приварены литые кронштейны-скобы 1 для крепления буксовых поводков. В промежутках между скобами к вертикальным листам боковин приварены нижние листы, выгнутые по профилю в горячем состоянии. Верхние и нижние листы боковин в местах приварки концевых и шкворневой балок уширены с плавным закруглением в местах уширения. Таким образом, сварочные швы, соединяющие горизонтальные листы боковин с листами шкворневой и концевых балок, удалены от боковин, что значительно снижает концентрацию напряжений в этих местах. Приварка концевых и шкворневой балок производится с помощью оставляемой внутри сечения подкладки 15. Шкворневая балка сварена из фасонных листов, гнутых горячим способом. В центре шкворневой балки образовано прямоугольное гнездо с отверстием диаметром 410 мм в нижнем листе, через которое проходит низко-опущенный шкворень кузова.

Средняя поперечная балка выполнена из трубы диаметром 190мм и вварена в боковины к их наружным и внутренним стенкам. К внутренним стенкам боковин труба вварена с помощью фланца. Снизу к средней балке приварен фасонный литой кронштейн 7, служащий опорой для тяговых электродвигателей. Сверху кронштейн имеет две проушины для предохранительных подвесок двигателей. По концам балки по осям бандажей сваркой при креплены кронштейны рычажной передачи тормоза.

Концевые балки, связывающие боковины тележки, имеют вогнутый профиль и несколько отличаются друг от друга формой и размерами сечения. К передней балке приварены кронштейны подвески двигателя, а также кронштейны 13 рычажной передачи тормоза. К средней части задней концевой балки приварены три кронштейна, к которым болтами прикреплен кронштейн подвески электродвигателя. Между вертикальными стенками вварены распорные втулки, внутри которых проходят крепежные болты кронштейна.

Снизу к боковинам приварены литые опоры 5 для пружин рессорного подвешивания. Опоры 4 для вторых пружин прикреплены четырьмя болтами М16 к приливам коротких буксовых скоб 1. Возле средней поперечной балки в боковины вварены скобы для горизонтальных рычагов передачи тормоза. Снаружи к вертикальным листам боковин приварены планки для крепления кронштейнов 8-ми тормозных цилиндров, кронштейнов 9 вертикальных гасителей колебаний, ограничителей б горизонтальных перемещений кузова.

Тема. Колесные пары

Колесные пары находятся в непосредственном взаимодействии с рельсовым путем и жестко воспринимают удары от него из-за неровностей в вертикальной и горизонтальной плоскостях. Особенно велико это воздействие при высоких скоростях движения, при проходе рельсовых стыков и кривых.

Конструкция колесных пар тепловозов в основном определяется способом передачи вращающего момента от тяговых электродвигателей к оси колесной пары. При опорно-осевом подвешивании тяговых электродвигателей 2ТЭ116, ТЭМ2 и др. детали колесных пар в основном унифицированы. Унифицированная колесная пара состоит из оси и двух колесных центров (литых или штампованных) с надетыми на них бандажами. Бандажи удерживаются на центрах за счет сил трения между соприкасающимися поверхностями; для дополнительного крепления в пазы бандажей заведены бандажные кольца из специального стального проката. Для передачи вращающего момента от тягового двигателя к колесной паре на ось насажено зубчатое колесо.

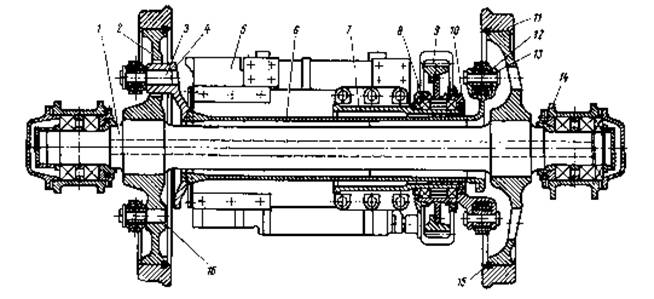

Производственное объединение Луганск тепловоз серийно изготавливает колесные пары для тепловозов 2ТЭ116, моторно-осевые подшипники которых оборудованы устройством для принудительной подачи масла. В отличие от унифицированной ось такой колесной пары (рис.26.) в средней части имеет невысокий бурт, на котором укреплен разъемный зубчатый венец 8 привода шестеренного масляного насоса 7. На удлиненных подступичных частях колесного центра н зубчатого колеса в горячем состоянии насажены кольца 6, 12 лабиринтного уплотнения моторно-осевых подшипников 10. На проточку ступицы насажено кольцо 14 для уплотнения кожуха редуктора. Моторно-осевые подшипники выполнены со сложной конфигурацией буртов, которые в сочетании с кольцами образуют лабиринтное уплотнение. Принято решение для упрощения изготовления подшипников бурты их выполнять отдельно от цилиндрической части, т. е. делать их приставными. При движении тепловоза зубчатый венец оси приводит во вращение шестерню масляного насоса, подающего масло из нижней камеры крышки 3 моторно-осевых подшипников к верхним смазочным камерам 2. Масло к шейкам оси подается при помощи фитильной набивки 1 из шерстяной пряжи. Для уменьшения утечек завод искусственно понизил уровень масла в верхних масляных камерах и взамен фитильной набивки применил польстер. Принудительная подача масла к моторно-осевым подшипникам обеспечивает высокую их надежность.

Колесные пары тепловозов с опорно-рамным подвешиванием тяговых двигателей (тепловозы ТЭП70) отличаются от унифицированных колесных пар отсутствием жестко посаженного на ось зубчатого колеса. Зубчатое колесо у этих колесных пар укреплено либо на полом валу (тепловозы ТЭП70 первых выпусков), охватывающем ось колесной пары, либо вращается в подшипниках на упорный элемент цапфе кронштейна, прикрепляемого к двигателю. Устройство колесной пары тепловозов ТЭП70 первых выпусков можно уяснить из рис. 180. В прямых дисках колесных центров имеются по два прилива с отверстиями, в которые запрессованы пальцы тягового привода, а также по два отверстия для прохода цапф е фланца 21 полого вала. К одному из фланцев полого вала прикреплен на болтах зубчатый венец 4.

Устройство колесной пары тепловоза ТЭП70 последних выпусков представлено на рис.27. На ось 1 насажены колесные центры 2, из которых один (левый) имеет выгнутый наружу диск для размещения муфты привода, а второй (правый) — прямой с четырьмя пальцами 16, запрессованными в приливы центра.

Оси колесных пар изготовлены из осевых заготовок, получаемых из слитков мартеновской стали ГОСТ 4728-59. При механической обработке для снижения концентрации напряжений переход от одного сечения к другому выполнен плавным, по возможности большим радиусом и с наименьшей шероховатостью поверхности. Цилиндрические поверхности оси и их галтели упрочняют накаткой стальными закаленными роликами с усилием на ролик 30—40 кН. После накатки шейки осей шлифуют для посадки внутренних колец роликовых подшипников.

При опорно-рамном подвешивании двигателей ось в средней части менее нагружена, чем при опорно-осевом, поэтому ее диаметр в этой части несколько уменьшен и для облегчения она выполнена со сквозными отверстиями. Внутреннее отверстие не вызывает заметного ослабления оси, так как оно расположено по нейтральным волокнам металла, зато масса оси значительно снижается. В торцах осей с обеих сторон расточены отверстия диаметром 80мм для запрессовки в них втулок с квадратным отверстием для хвостовика привода скоростемера. Наличие таких втулок во всех осях делает их взаимозаменяемыми.

Концентрично центровым отверстиям на торцах оси делают контрольные окружности. По этим окружностям при ремонте колесных пар проверяют и восстанавливают концентричность поверхности шеек и других частей оси. Для обеспечения посадки колесных центров наружные концы подступичных частей обтачивают на конус на длине 7—10 мм с разностью диаметров до 1мм.

Рис.26. Колесная пара с приводом для принудительной смазки моторно-осевых подшипников:

1 — фитильная набивка или польстер; 2 — верхняя смазочная камера; 3 — нижняя масляная камера; 4 — бандаж; 5 — колесный центр; 6, 12, 16 -лабиринтные кольца; 7-шестеренный масляный насос; 8 — зубчатый венец; 9 - ось; 10 — вкладыши моторно-осевого подшипника; 11 — тяговый электродвигатель; 13 — зубчатый венец; 14 — эластичный элемент; 15 — боковой фланец; 17 — ролик; 18 - ступица; 19 —

Рис.27.Колесная пара тепловоза.

На поясок, примыкающий к торцу оси, у унифицированной колесной пары наносятся знаки и клейма, содержащие номер завода-изготовителя, дату изготовления (год и месяц), номер плавок и порядковый номер оси, а также приемочные клейма ОТК. завода-изготовителя и приемщика МПС. У тепловозов ТЭП60 и ТЭП70, у которых рамное усилие воспринимается не торцом оси, а шариковым подшипником, насаженным на ее концы, маркировка наносится непосредственно на торец оси. Торец оси, на котором нанесены клейма, считается правым. Окончательно обработанные оси проверяют ультразвуковым дефектоскопом для выявления скрытых дефектов и микротрещин.

Колесные центры. Центры могут быть литыми или катаными. Катаные центры легче литых на 42 кг. Изготовляют колесные центры из стали повышенного качества 25ЛП1. В средней части на внутренней поверхности ступицы колесного центра делается проточка, соединенная каналом с наружной поверхностью ступицы. Проточка служит для гидравлического ослабления натяга между колесом и осью при демонтаже колесной пары. Обработанные колесные центры балансируют статически; допустимый дисбаланс не более 125 Нсм.

Бандажи колесных пар тепловозов изготавливают из раскисленной мартеновской стали с содержанием углерода не выше 0,65%- с добавлением лигированых металлов.Высокий предел прочности (850-950 Н/мм2) достигается за счет термической обработки. Для предотвращения хрупкого разрушения пластические характеристики (относительное удлинение и поперечное сужение) также должны быть достаточно высоки. Выточка для бандажного кольца и профиль упорного бурта должны иметь скругления и контролироваться шаблонами. Наличие острых углов в пазах и буртах неизбежно приводит к развитию трещин в этих местах. Эти трещины невозможно обнаружить ранее выхода, их на поверхность и поэтому они очень опасны, так как из-за них может произойти излом бандажа при движении тепловоза. Не менее опасен и увеличенный свыше нормы (1 —1,5 мм на 1м диаметра) натяг, вызывающий повышенные напряжения в бандаже. Обточка бандажей производится после посадки их на колесные центры. Гребень предохраняет колесную пару от схода с рельсов. Конусность поверхности катания (уклон 1:20) способствует центрированию колесной пары в рельсовой колее и обеспечивает прохождение кривых участков пути. Конусность внешней части бандажа (уклон 1:7) и фаска облегчают прохождение стрелочных переводов. Гребень нового бандажа должен иметь толщину 33мм и угол наклона 70°.

На наружной грани выбивают знаки и клейма в такой последовательности: номер завода-изготовителя, дата изготовления, марка бандажа, клейма приемки, номер плавки, номер бандажа.

Зубчатые колеса. На тепловозах вращающий момент от тягового двигателя к колесной паре передается односторонним зубчатым редуктором, находящимся на оси между колесами. Для смены зубчатого колеса требуется расформирование колесной пары, поэтому его долговечность должна быть больше или равна долговечности оси, т. е. определяется пробегом тепловоза в 2,5—3 млн. км. В связи с этим к материалу и качеству изготовления зубчатых колес предъявляются высокие требования. Они изготовляются из легированной стали 45ХН, а шестерни двигателей - из высоколегированной стали 20ХНЗА.

Зубчатые колеса тягового редуктора имеют прямые зубья. Зубчатые колеса тяговых редукторов у всех тепловозов выполняют с модулем зацепления, равным 10мм (модуль зацепления показывает, сколько миллиметров диаметра колеса приходится на один зуб). Применяемые ранее на тепловозах 2ТЭ10Л и ТЭМ2 зубчатые колеса с модулем зацепления, равным 11мм, имели незначительный срок службы из-за повышенного износа зубьев.

Поверхностное упрочнение зубьев значительно повышает их износостойкость. Чтобы исключить появление у корня зуба прижогов и шлифовочных трещин, впадину зубьев и переходные поверхности не шлифуют. Упругое самоустанавливающееся зубчатое колесо. Одним из серьезных конструктивных мероприятий, направленных на увеличение срока службы зубчатых колес, является применение в них резинометаллических упругих элементов. Все грузовые тепловозы оборудуются упругими самоустанавливающимися зубчатыми колесами (УСЗК). Необходимость этого мероприятия вызвана тем, что при консольной передаче тягового момента, имеющей место на тепловозах, между сопряженными зубьями колеса и шестерни возникает перекос, приводящий к большим концентрациям нагрузок на концах зубьев. Кроме этого, непосредственное взаимодействие колесной пары с рельсовым путем связано с ударами и инерционными усилиями, передающимися тяговому приводу. Применение УСЗК дает возможность более равномерно распределить усилие, действующее на зуб, по всей его длине и снизить динамические нагрузки в приводе.

Венец 13 УСЗК (см. рис.26) относительно ступицы центрируется роликами 17. Наличие восьми тройных эластичных элементов 14, в которых две крайние резиновые втулки работают последовательно со средней, дает значительный угол закручивания венца при допустимых значениях относительной деформации резиновых втулок. Упорные упругие элементы 19 ограничивают максимальные деформации тройных эластичных в момент трогания или боксования локомотива.

Тройной резинометаллический блок состоит из двух одинаковых крайних и одной средней резиновых втулок, запрессованных в кольцевое пространство между металлическими втулками и общим внутренним валиком. Толщина резиновых втулок в запрессованном состоянии 13мм. Для создания натяга в 27 % толщина втулок в свободном состоянии равна 18мм. Упорные резинометаллические блоки имеют по концам резиновые втулки толщиной 8мм в запрессованном состоянии (в свободном 11мм). Средняя часть валика упорного элемента закалена. Ее диаметр на 8мм меньше диаметра отверстия в зубчатом венце. Тройные и двойные элементы, установленные в соосные отверстия венца и боковых фланцев, чередуются между собой.

При передаче вращающего момента от шестерни тягового двигателя колесной паре нагрузка на зуб колеса, действующая в тангенциальном направлении, передается венцом тройным резинометаллический блокам (на их средние резиновые втулки). Средние резиновые втулки, деформируясь, передают нагрузку на внутренние валики, которые, в свою очередь, концами воздействуют на крайние резиновые втулки, деформируют их и через наружные металлические втулки передают усилие на боковые фланцы. Эти усилия от восьми эластичных элементов образуют вращающий момент, передаваемый ступице зубчатого колеса и далее колесной парс. Зубчатый венец, поворачиваясь за счет деформации резиновых втулок блоков, упирается поверхностями своих отверстий в средние части упорных блоков (после выбора радиального зазора 4мм). Дальнейшая деформация упругих элементов происходит совместно. Необходимость установки упругих элементов двух типов вызвана тем, что в момент трогания и разгона требуется оградить резиновые элементы от больших деформаций. С ростом скорости тепловоза сила тяги уменьшается, но значительно возрастают динамические нагрузки. Поэтому в данном случае зубчатый венец должен иметь малую жесткость в тангенциальном направлении. Благодаря снижению тяговой нагрузки упорные элементы выключаются из работы, а колебания венца под динамическими нагрузками происходят в радиальном зазоре между венцом и упорными элементами

Формирование колесных пар. При формировании колесных пар применяют холодный и горячий способы соединения деталей. При холодном способе колесный центр напрессовывается на ось гидравлическим прессом с записью диаграммы усилия на протяжении процесса запрессовки. Перед запрессовкой сопрягаемые поверхности деталей протирают насухо, а затем смазывают олифой. Натяг, обеспечивающий нормальное усилие запрессовки, должен быть от 0,2 до 0,26мм Тепловой способ применяется преимущественно для посадки зубчатого колеса на ось и бандажей на колесные центры. На некоторых заводах этим способом формируется вся колесная пара.

При тепловом способе посадки колесного центра на ось натяг между центром и осью должен составлять 0,16—0,22 мм. Для защиты сопрягаемых поверхностей от коррозионных повреждений их перед посадкой покрывают клеем ВДУ-3 с предварительной полимеризацией (подсушкой) в течение 30 мин при температуре 160— 180°С. Ступицу центра нагревают до температуры 250—280°С током промышленной частоты с напряжением 380/220 В. При нагреве диаметр ступицы увеличивается на 0,5—0,6 мм. что позволяет произвести посадку центра на ось. После полного остывания проверяют прочность посадки колесного центра на ось путем трехкратного нагружения прессом на центр силой (1500 ± 50) кН с выдержкой 10 мин и записью диаграммы усилия.

Зубчатое колесо нагревается до температуры 170—200 °С. Упругое зубчатое колесо нагревают не выше 170°С для предотвращения разрушения резиновых элементов. Контроль температуры осуществляется термопарами. Для защиты от коррозии сопрягаемые поверхности также покрываются клеем ВДУ-3 или ГЭН150(В;. Посадку лабиринтного кольца и внутренних колеи роликовых подшипников букс на шейки оси производят тепловым способом с предварительным нагревом колец в масле до температуры 100—120 °С.

У тепловозов ТЭП60 и ТЭП70 фланцы привода насаживают на полый вал после нагрева до температуры 120— 150°С. Каждый привод фиксируется на валу четырьмя штифтами. Для более надежного соединения приводов с валом их обваривают по наружным концам. Установка пальцев привода в цапфы полого вала и в колесный центр осуществляется путем охлаждения пальцев в жидком азоте. При этом должен быть обеспечен натяг 0,09—0,12 мм. Прочность посадки пальцев проверяют трехкратным усилием пресса в 300—380 кН. Зубчатый венец закрепляется на фланце полого вала также тепловым способом с нагревом его до 200°С и дополнительно укрепляется призонными болтами.

Перед посадкой бандажей на колесные центры их предварительно дефектоскопируют и подбирают по твердости. Разность твердостей двух бандажей не должна превышать НВ 20. Бандаж нагревают в специальном индукционном горне до температуры 250—320"С, после чего обвод центра заводят в нагретый бандаж до упора в бурт. В наклонном вырезе бандажа устанавливают укрепляющее кольцо с таким расчетом, чтобы концы его были плотно пригнаны друг к другу. Заключительной операцией насадки бандажа на колесный центр является обжатие заведенного в паз кольца на специальном станке при помощи обжимного ролика. Обжатие кольца можно выполнять с помощью специальной обжимки пневматическим молотом. Посадка бандажей считается удовлетворительной, если после естественного остывания при остукивании бандажа молотком по кругу катания будет издаваться чистый металлический звук.

После насадки бандажей на их наружных боковых поверхностях выбивают на длине 25мм четыре-пять кернов глубиной 1 —1,5 мм, причем последний керн должен располагаться не ближе 10мм от кромки упорного бур та. На поверхности обода центра напротив кернов наносится риска тупым зубилом. По этим меткам в эксплуатации ведется контроль за возможным сдвигом бандажа. После окраски бандажей по этим кернам и риске наносится красной или белой краской полоса шириной 25мм.

Формирование колесной пары тепловым способом имеет целый ряд преимуществ перед прессовым (холодным) способом. При тепловом способе можно нанести антикоррозионное покрытие на сопрягаемые поверхности, повысить прочность соединения оси с колесными центрами при уменьшенных натягах, уменьшить технологический брак и трудоемкость формирования.

2018-01-08

2018-01-08 2596

2596