Исходными данными для составления сетевого графика является технологические карты.

Работу по составлению сетевых графиков можно разделить на три этапа:

- по перечню работ и их продолжительности составляется первичный сетевой график (табл. 7);

- по первичному сетевому графику рассчитывается сеть, определяется критический путь, производиться его анализ и оптимизация;

- осуществляется корректировка организации процесса ремонта и разрабатывается оптимальный вариант сетевого графика, по которому; составляется окончательная ведомость работ.

Таблица 7.

| Наименование роботы | Трудоемкость чел-ч | Число рабочих | Продолжительность, ч. | Шифр работы |

| Разборка | ||||

| Подготовка к подъемке рамы | 2,5 | 1,25 | 0-1 | |

| Подъемка рамы | 0,5 | 0,25 | 1-2 | |

| Окончательная разборка тележки | 5,0 | 2,5 | 2-3 | |

| Разборка колесно-моторных блоков | 4,0 | 2,0 | 2-12 | |

| Мойка рамы и деталей | - | 2,0 | 3-4 | |

| Дефектировка деталей | - | 2,0 | 4-17 | |

| Ремонт рамы | ||||

| Проверка и дефектировка | 5,0 | 2,5 | 4-5 | |

| Подготовка к сварке и правка | 6,0 | 3,0 | 5-6 | |

| Сварочные работы | 4,0 | 2,0 | 6-7 | |

| Пригонка буксовых струнок и направляющих | 14,0 | 7,0 | 7-8 | |

| Приварка буксовых направляющих | 3,0 | 1,5 | 8-9 | |

| Проверка рамы | 4,0 | 2,0 | 9-10 | |

| Окраска и сушка рамы | 8,0 | 10-11 | ||

| Ремонт узлов и деталей | ||||

| Колесные пары | - | - | 28,0 | 12-14 |

| Тяговые двигатели | - | - | 48,0 | 12-15 |

| Буксы с подшипниками | - | - | 24,0 | 12-16 |

| Буксовые струнки | - | - | 5,0 | 17-18 |

| Рессорное подвешивание | - | - | 20, | 17-19 |

| Подвеска тяговых двигателей | - | - | 8,0 | 17-20 |

| Рычажная передача тормоза | - | - | 16,0 | 17-21 |

| Опора рамы | - | - | 8,0 | 17-22 |

| Кожуха зубчатой передачи | - | - | 8,0 | 12-13. |

| Сборка | ||||

| Сборка колесно- моторных блоков | 18,0 | 9,0 | 15-23 | |

| Предварительная сборка тележки | 8,0 | 4,0 | 11-24 | |

| Посадка рамы на колесно-моторные блоки | 2,0 | 1,0 | 24-25 | |

| Окончание сборки И контроль | 6,0 | 3,0 | 25-26 |

Технические основы и методика построения сетевых графиков даны в специальной литературе. Рассмотрим общие вопросы расчета сетевого графика.

При расчете сетевого графика определяют раннее начало, раннее окончание, позднее начало и позднее окончание всех работ, критический путь Т кр, полный резерв времени К п работ и свободный резерв времени.

Для выявления критического пути Т кр определяют продолжительность всех возможных путей между исходным i и завершающим событиями j:

Основными временными нормативами сетевых графиков являются ранние t p и поздние t позд сроки наступления событий i и j. Ранний срок наступления определяется продолжительностью максимального пути от исходного (0) до данного события:

tp=Lmax предш ()

Поздний срок наступления события j определяется из выражения:

tпозд(j)=Tкр-t(Lmax посл), ()

где t (Lmax посл) – максимальная продолжительность пути от события i до завершающего события графика.

Разность между поздним сроком наступления события j (окончание работы i-j) и ранним сроком наступления события i (начало работы i – j) и продолжительностью работы i – j определяет полный резерв времени Rn:

Rn=tпозд(j)-tp(i)-t(i-j).

Полный резерв времени работы показывает, насколько можно увеличить ее продолжительность или отсрочить начало без влияния на продолжительность критического пути. Естественно, что для работ, принадлежащих критическому пути, полный резерв времени равен нулю.

Сетевой график можно оптимизировать по критериям минимизации простоя или минимизации численности работающих. Оптимизация сетевого графика может проводиться счет изменения технологии и внедрения агрегатного метода ремонта, например, за счет замены колесно-моторных блоков тележки на запасные (использование оборотного запаса).

Оптимизация по времени может осуществляться: за счет использования оборотного запаса агрегатов или узлов (агрегатный метод ремонта) и установления нового критического пути; переводом отдельных работ, расположенных на критическом пути, с последовательного на параллельное выполнение; сокращением времени выполнения работ, расположенных на критическом пути, за счет применения более совершенной технологии, дополнительного привлечения рабочих и оборудования и т. д.

При оптимизации по ресурсам (по рабочей силе) анализируется и регулируется загрузка рабочих бригад, занятых на разборочно-сборочных работах, на работах, расположенных на некритических путях, имеющих, резервы времени, и на критическом пути. Путем перераспределения рабочей; силы с работ, имеющих резервы времени на работы, находящиеся на критическом пути, регулированием численного состава работающих, а также числа параллельных работ данной специализации достигается оптимальная, загрузка рабочих бригад и сокращение времени ремонта.

Для получения непрерывной информации и контроля выполнения графика СПУ устанавливаются полуавтоматические стенды-табло с нанесенными на них укрупненными работами, ограниченными начальными и конечными событиями. При выполнении работы в срок соответствующие события светятся зеленым светом, при задержке работы загорается красный сигнал. Подобные табло настольного типа устанавливаются в кабинетах диспетчера, начальника депо и его заместителя по ремонту. Хороший эффект дает громкоговорящая двусторонняя связь диспетчерского управления.

Диспетчер выявляет и анализирует отклонения между запланированным и фактическим ходом ремонтных операций, принимает меры для восстановления нарушений в выполнении директивных сроков ремонтных работ, особенно лежащих на критическом пути графика. Для восстановления критического пути диспетчер может использовать как резервы, заложенные в самом графике, так и резервы депо.

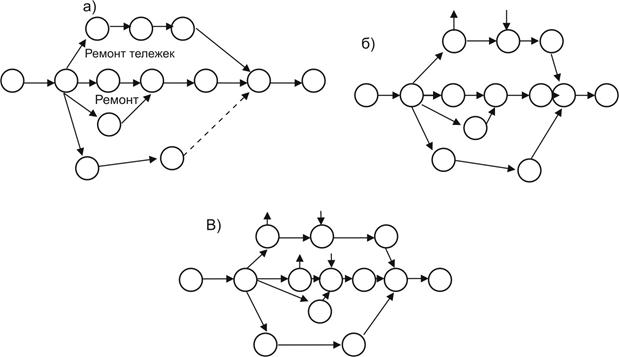

Рис.9. Варианты оптимизированных сетевых графиков ТР-3 секции тепловоза ЗТЭ10В за счет внедрения крупноагрегатного метода ремонта:

→ Роботы, лежащие на критическом пути

снятие и постановка сменного дизель-генератора;

снятие и постановка сменного дизель-генератора;

выкатка и подкатка сменного комплекта тележек (в сборе).

выкатка и подкатка сменного комплекта тележек (в сборе).

На рис.9 представлены варианты оптимизированных графиков СПУ ТР-3 тепловоза 2ТЭ10В за счет внедрения крупноагрегатного метода ремонта. Так, смена дизель-генераторной установки на запасную (рис.9,а) сокращает критический путь, на котором находился цикл работ по разборке, ремонту и сборке дизеля и генератора, на 68 ч.

Новый критический путь переместился на цикл работ по разборке, ремонту и сборке тележек (рис.9,б). Использование сменного комплекта тележек (заранее отремонтированных) сокращает новый критический путь на 48 ч (рис.9, в). В результате простой на ремонтной позиции ТР-3 тепловоза 2ТЭ10В сократился с 5,5 до 3 сут.

Внедрение графиков СПУ способствует сокращению простоев локомотивов в ремонтах, а это дает увеличение пропускной способности ремонтных позиции на ΔMp

где t1, t2 — простои в ремонте соответственно до внедрения графика СПУ и после;

Фп – годовой фонд рабочего времени ремонтной позиции.

3.3 Организация работы и основное технологическое оборудование участков текущих ремонтов.

Перед постановкой локомотива на ремонтную позицию (стойло) мастер и бригадиры осматривают его при работающем дизеле с целью определения фактического состояния всех его узлов и агрегатов, выявления необходимого объема работ сверх предусмотренного графиком данного вида ремонта. С этой целью используют предшествующий спектральный анализ дизельного масла. Для определения состояния узлов локомотивов перед постановкой в ремонт применяют электронные диагностирующие установки. При составлении окончательного перечня ремонтных работ учитывают Записи в Журнале технического состояния тепловоза о неисправностях, выявленных локомотивными бригадами при эксплуатации.

В процессе подготовки тепловоза к ремонту все его узлы и агрегаты тщательно очищают от грязи и пыли, сливают топливо, воду и масло (при ТР-3 и ТР-2), электрические машины и аппараты обдувают сжатым воздухом. В депо применяют механизированные моечные установки для наружной обмывки кузова и экипажа локомотивов. Разработаны продувочные камеры, для остовов и якорей тяговых двигателей, моечные машины для щелочных аккумуляторов тепловозов и электровозов. В этих устройствах для исключения загрязнения окружающей среды применяются специальные отстойники и фильтры, задерживающие загрязнения, предусматриваются замкнутые циклы регенерации моющей жидкости. Все шире применяются моечные установки высокого давления, в которых обмывка производится водой под давлением до 4-5 МПа без применения химических веществ. При ТР-3 и ТР-2 производится пропарка главных воздушных резервуаров, промывка топливных баков.

Локомотивы на ремонтные позиции депо подаются тепловозом или путем питания их тяговых электродвигателей от постороннего источника электроэнергии пониженного напряжения. Тепловозы подаются при неработающем дизеле.

Участок технического обслуживания ТО-3 и текущего ремонта ТР-1. Позиции ремонтных участков для производства ТО-3 и ТР-1 тепловозов имеют смотровые канавы для осмотра и ремонта экипажной части, тормозного оборудования, тяговых электродвигателей. Смотровые канавы должны соответствовать типовому проекту. Каждая позиция оборудуется, водопроводом, канализацией, трубопроводом сжатого воздуха для пользования пневматическим инструментом и опрессовки воздухопроводов тепловоза. К позициям подведена электроэнергия для работы электрического инструмента и низковольтная сеть - для освещения.

При производстве ТО-3 и ТР-1 в крупных депо, имеющих большую программу ремонта, организуются поточные линии. Целесообразность поточной линии при производстве ТР-1 оправдывается, если программа ремонта - 2 и более локомотивов в сутки, а поточная линия ТО-3 при шести и более обслуживании в сутки.

ТО-3 и ТР-1 выполняются комплексными и специализированными бригадами. Работа на участках ТО-3 осуществляется, как правило, в три смены, а на участках ТР-1 - в две или три смены.

Участок текущего ремонта ТР-2. В специализированных депо по производству ТР-2 с программой ремонта не менее 1 секции в сутки применяется поточный метод ремонта с передвижением локомотива по ремонтным позициям или при неподвижном локомотиве с перемещением специализированных групп слесарей последовательно с локомотива на локомотив.

Ремонт ТР-2 осуществляется комплексными и специализированными бригадами. После окончания ремонта тепловозы подвергают реостатным испытаниям.

Участок текущего ремонта ТР-3. Ремонтные позиции участков ТР-3 располагают в зданиях длиной 108 м и шириной 30 м, имеющих один или два сквозных пути. При выполнении ТР-3 на потоке в здании депо, как правило, располагают четыре ремонтные позиции. Остальные позиции находятся на тяговой территории депо. Основные ремонтные работы при ТР-3 производятся в две смены. В 3-ю смену осуществляют подготовительные работы, реостатные испытания и окраску локомотива.

Наряду с поточными линиями разработаны и внедрены механизированные и специализированные позиции ремонта как локомотивов в целом (механизированные позиции для ТР-1 и ТР-2 тепловозов и электровозов), так и отдельных узлов, для которых применение поточных линий экономически целесообразно из-за малого объема ремонта или небольшого количества операций.

Внедрение механизированных специализированных мест улучшает условия труда, качество ремонта и повышает производительность труда.

Применение робототехники при ремонте локомотивов. Одним из наиболее эффективных путей решения задач комплексной механизации и автоматизации производства является применение промышленных роботов и манипуляторов, способных заменить рабочих, выполняющих различные технологические и вспомогательные операции: сварочные работы, загрузку металлорежущих станков, прессов, литейных машин, кладирование заготовок, ремонтируемых деталей и готовой продукции.

Промышленный робот - это автоматическая машина, представляющая собой совокупность манипуляторов и перепрограммируемого устройства управления для выполнения в производственном процессе, двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и (или) технологической оснастки. Промышленные роботы позволяют интенсифицировать использование технологического оборудования, повысить сменность его работы.

Манипулятором называется дистанционно управляемое устройство, представляющее собой разомкнутую кинематическую цепь, оснащенную рабочим органом и, в общем случае, приводами для выполнения двигательных функций, заменяющих аналогичные функции руки человека при перемещении объектов.

Манипулятор как захватное устройство может также являться рабочим органом промышленного робота и служить для непосредственного выполнения технологических операций или вспомогательных переходов. С помощью захватного устройства выполняются операции захвата и освобождения деталей и их перемещение по контролируемым траекториям.

Промышленные роботы классифицируются по следующим признакам:

- по специализации: специальные, специализированные и универсальные;

- по грузоподъемности: сверхлегкие - грузоподъемностью до 1 кг, легкие - грузоподъемностью до 10 кг, средние - грузоподъемностью до 200кг; тяжелые - грузоподъемностью до 1000 кг и сверхтяжелые - грузоподъемностью свыше 1000 кг;

- по числу степеней подвижности: роботы с двумя степенями подвижности, роботы с тремя, четырьмя и более степенями подвижности;

- по возможности передвижения: стационарные и подвижные;

- по способу установки на рабочем месте: напольные, подвесные и встроенные;

- по виду привода: с электромеханическим, гидравлическим, пневматическим и комбинированным приводами;

- по виду управления и по способу программирования.

Наиболее распространенным способом программирования промышленных роботов является метод «обучения». При этом методе составление и ввод управляющей программы осуществляется человеком - оператором при помощи предварительного движения рабочего органа в режиме ручного управления. В устройство управления заносятся значения параметров этого движения в виде управляющей программы. Обычно в запоминающем устройстве робота фиксируются все движения (в координатной сетке), крайние и промежуточные положения рабочего органа. Число степеней подвижности промышленного робота определяет зону обслуживания, т. е. пространство, в котором рабочий орган робота выполняет свои функции в соответствии с его назначением.

Взаимодействие робота с окружающей средой обеспечивается его информационной системой. В эту систему входят концевые выключатели, контрольные приборы, а также специальные устройства «очувствления» - аналоги органов чувств человека.

Для ремонта локомотивов целесообразней применять универсальные промышленные роботы. Эти роботы приспособлены для выполнения технологических операций различных видов и вспомогательных переходов при функционировании с различными типами (группами моделей) технологического оборудования. Они легко сочетаются с применяемыми механизированными ремонтными позициями и поточными линиями. Например, такие роботы могут применяться при ремонте электродвигателей, шатунно-поршневой группы, аккумуляторов, колесно-моторных блоков, букс с роликовыми подшипниками, заменяя рабочих на транспортировочных и установочных операциях, на складировании отремонтированных узлов и агрегатов.

Примером применения универсального промышленного робота при ремонте тепловозов может служить робот УМ-1, используемый для автоматизации процесса выгрузки поршней двигателя из моечной машины,' укладки их в тару для подачи на ремонтную поточную линию карусельного типа и последующего размещения ремонтных поршней по отдельным позициям этой линии.

В данном случае применение робота освобождает рабочих от монотонной работы в некомфортных условиях.

Применение промышленных роботов на ремонтных участках локомотивных депо ограничивается значительными капиталовложениями, срок окупаемости которых укладывается в нормированный срок только при массовом поточном производстве. Поэтому целесообразнее применять в локомотивных депо на ремонтных позициях манипуляторы. Такие манипуляторы встраиваются в поточные линии ремонта тяговых электродвигателей, колесно-моторных блоков, тележек. Эффективность применения роботов повышается при ремонте агрегатов локомотивов в специализированных дорожных и междорожных мастерских.

Основными показателями эффективности применения роботов являются окупаемость дополнительных капиталовложений, надежность, простота обслуживания, повышение производительности труда. Расчеты показывают, что один робот на поточной линии ремонта шатунно-поршневой группы высвобождает 2-3 рабочих в смену, повышает производительность оборудования на 20% за счет сокращения простоев и повышения ритма работы.

3.4. Определение числа ремонтных позиций и оборудования.

Для обслуживания и ремонтов тепловозов основные локомотивные депо должны иметь следующие ремонтные позиции (стойла) для: выполнения текущих ремонтов ТР-3, ТР-2, ТР-1, технических обслуживаний ТО-3 и ТО 2; одиночной выкатки колесно-моторных блоков; технического обслуживания ТО-4, т.е. для обточки колесных пар без выкатки из-под локомотива; реостатных испытаний; обмывки и очистки локомотивов; отстоя локомотивов в ожидании работы. В зависимости от специализации депо некоторых позиций может в депо не быть.

Число ремонтных позиций при стационарном методе ремонта определяют в зависимости от годовой программы ремонта и продолжительности занятия ремонтной позиции: позиций ТР-3 иТР-2:

, ()

, ()

, ()

, ()

где  ,

,  - годовая программа ТР-3 (в секциях) и ТР-2 (в локомотивах);

- годовая программа ТР-3 (в секциях) и ТР-2 (в локомотивах);

,

,  - занятость позиции при производстве ТР-3 и ТР-2;

- занятость позиции при производстве ТР-3 и ТР-2;

Д год - количество рабочих дней в году;

позиций ТР-1 1

, ()

, ()

позиций ТО-3

, ()

, ()

где  ,

,  – годовая программа соответственно ТР-1 и ТО-3, локомотивов;

– годовая программа соответственно ТР-1 и ТО-3, локомотивов;

,

,  - занятость позиций при производстве ТР-1 и ТО-3, ч;

- занятость позиций при производстве ТР-1 и ТО-3, ч;

tсм – продолжительность рабочей смены, ч;

hсм число рабочих смен;

,

,  – коэффициент, учитывающий неравномерность поступления тепловозов в ТР-1 и ТО-3;

– коэффициент, учитывающий неравномерность поступления тепловозов в ТР-1 и ТО-3;

позиций ТО-2

, ()

, ()

где  – суточная программа производства ТО-2;

– суточная программа производства ТО-2;

продолжительность ТО-2, ч;

продолжительность ТО-2, ч;

коэффициент, учитывающий неравномерность поступления тепловозов на ТО-2;

коэффициент, учитывающий неравномерность поступления тепловозов на ТО-2;

Число позиций для одиночной выкатки колесно-моторных блоков принимается в зависимости от годового пробега тепловозов депо в миллионах локомотиво-километров. Как показывает практика, при годовом пробеге до 20 млн. локомотиво-км достаточно иметь 1 позицию, при большем пробеге - 2.

Число позиций для одиночки колесных пар выкатили из-под локомотивов (ТО-4) следует принять из условия обточки всех колесных пар одного шестисносного локомотива за смену и круглосуточной работы станка КЖ20М:

, ()

, ()

где  – число секций локомотива;

– число секций локомотива;

время простоя локомотива на ТО-4, ч. При обточке шести колесных пар

время простоя локомотива на ТО-4, ч. При обточке шести колесных пар

Для сокращения времени простоя локомотивов в ожидании обточки колесных пар рекомендуется применять  . Как показывают расчеты и практика, при годовом пробеге до 25 млн. локомотиво-км достаточно иметь 1 позицию ТО-4. При большом пробеге надо иметь в депо 2 позиции ТО-4.

. Как показывают расчеты и практика, при годовом пробеге до 25 млн. локомотиво-км достаточно иметь 1 позицию ТО-4. При большом пробеге надо иметь в депо 2 позиции ТО-4.

Расчет числа ремонтных позиции для устранения внезапных отказов (неплановые ремонты) выполняется исходя из количества часов простоя локомотивов на неплановых ремонтах и условия круглосуточного функционирования этих позиций. Учитывая, что при расчете потребного числа ремонтных позиций для плановых видов ремонта ТР-1 и ТО-3 получаемое число округляется в большую сторону и избыток может использоваться для производства неплановых ремонтов, рекомендуется принимать одну позицию для неплановых ремонтов на 7,5 млн. км годового пробега локомотивов, приписанных к данному депо.

Необходимое количество позиций для реостатных испытаний (каждая на одну секцию) определяется из условий, что реостатные испытания проводятся после ТР-3, ТР-2 и ТР-1, а также после возвращения тепловозов из заводского ремонта в нерабочем состоянии. После заводского ремонта реостатные испытания производятся в объеме, как для ТР-1:

, ()

, ()

где  – годовые программы ремонтов соответственно ТР-3, ТР-2, ТР-1, КР-1 и КР-2, локомотивов;

– годовые программы ремонтов соответственно ТР-3, ТР-2, ТР-1, КР-1 и КР-2, локомотивов;

- продолжительность реостатных испытаний после производства ТР-3

- продолжительность реостатных испытаний после производства ТР-3

=9ч;

=9ч;

- то же посте ТР-2,

- то же посте ТР-2,  =7ч;

=7ч;

- то же после ТР-1 и КР-1 и КР-2,

- то же после ТР-1 и КР-1 и КР-2,  =4ч;

=4ч;

- коэффициент, учитывающий неравномерность постановки тепловозов на реостатные испытания;

- коэффициент, учитывающий неравномерность постановки тепловозов на реостатные испытания;  .

.

Позиции для обмывки и очистки тепловозов располагают, как правило, на открытых площадках, оборудованных необходимыми устройствами. При расчетной температуре ниже - 15°С предусматриваются закрытые позиции, их число определяют с учетом продолжительности обмывки (15-20 мин) и числа обмываемых в сутки локомотивов.

Для окраски локомотивов после ТР-3 нужна одна позиция, соответствующая длине локомотива. Если окраска производится в электростатическом поле, то эта позиция может располагаться на одном из участков текущего ремонта. В противном случае предусматривается; специальное здание.

Можно определить оптимальное число ремонтных позиций, при котором материальные потери, связанные с ожиданием ремонта, в сумме с отчислениями но капитальным затратам на сооружение ремонтных позиций, дадут минимум. Для решения этой задачи может быть использована теория массового обслуживания. Задачей исследования является определение числа ремонтных позиций, отвечающих минимуму целевой функции F,

F = с1и(п) + с2пп → min, ()

где с1 – средняя стоимость 1 ч пребывания локомотива в депо;

и(п) – суммарное время пребывания локомотива на ремонте в течение месяца с учетом времени ожидания очереди в функции числа ремонтных позиций пп

с2 – среднемесячные расходы на содержание одной ремонтной позиции в сумме с отчислениями на капиталовложения.

Нахождение и(п) облегчается при использовании метода статистического моделирования. При определении исходных данных для, решения задачи делают некоторые допущения:

поток требований в системе массового обслуживания обычно однородной (ремонтируются только определенные серии локомотивов);

поток требований простейший, т.е. интервалы между моментами поступления локомотивов в ремонт (плотность распределения); распределяются по показательному закону

, ()

, ()

где  – среднее число поступлений локомотивов в ремонт за единицу времени -интенсивность потока;

– среднее число поступлений локомотивов в ремонт за единицу времени -интенсивность потока;

λ=Мр/Т,()

Мр — число рекомендуемых (обслуживаемых) локомотивов за период Т.

Нахождение функции и(п) для решения задачи массового обслуживания по определению оптимального числа ремонтных позиций связано с установлением математического закона входящего и выходящего потока ремонтируемых локомотивов и отклонений времени нахождения локомотива в ремонте, для чего используется математическая статистика и теория вероятностей. Для математической обработки информации используются ЭВМ и соответствующие программы.

Определение количества оборудования для текущих ремонтов. Перечень и количество основного оборудования депо зависят от вида выполняемого ремонта и фронта ремонта локомотивов и определяются перечнем оборудования, разработанным на основе опыта эксплуатации. В случае проектов депо, отличных от типовых, и при составлении новых типовых проектов потребное количество отдельных типов оборудования (металлорежущие станки, сварочные агрегаты и др.) следует проверять, расчетом.

Количество необходимого оборудования каждого типа может быть, определено по формуле

Аоб=(α ТР-3 М ТР-3 + α ТР-2 М ТР-2 + α ТР-1 М ТР-1 + α ТО-3 М ТО-3)αхол/βобФ, ()

где α ТР-3, α ТР-2, α ТР-1, α ТО-3 - нормы затрат станко-агрегато-часов на один текущий ремонт техническое обслуживание;

αхоз - коэффициент, учитывающий затраты станко-агрегато-часов на хозяйственные работы в депо по отношению к затратам на ремонт локомотивов, для станочного оборудования αхоз = 1,05 ÷ 1,2;

βоб - коэффициент, учитывающий затрату времени на ремонт станочного оборудования, может быть принят равным 0,94 - 0,97;

Ф – годовой фонд времени работы оборудования.

3.5. Агрегатно-заготовительные и заготовительные участкидепо.

При агрегатном методе ремонта организационная структурам заготовительных участков депо зависит в основном от программы и вида ремонта. При большой программе ремонта и широком внедрении агрегатного метода в депо с ТР-3 заготовительный участок подразделяют на два отдельных участка (отделения) во главе со старшими мастерами (рис.10).

На агрегатно-заготовительном участке создаются специализированные отделения по основным узлам и агрегатам локомотивов.

Агрегатно-заготовительные отделения особо крупных депо организуются в самостоятельные агрегатно-заготовительные участки (рис. 11). Во главе таких участков стоят старшие мастера, которые подчиняются непосредственно заместителю начальника депо по ремонту. Отделения возглавляют освобожденные или неосвобожденные бригадиры. Самостоятельные крупные отделения возглавляют сменные мастера.

В составе заготовительных участков эксплуатационных депо, выполняющих ТО-3 и ТР-1, организуются только те отделения, которые обеспечивают текущее содержание локомотивов, а именно экипажное, автотормозное, электроаппаратное, аккумуляторное, скоростемеров и АЛСН, токосъемников, медицинское, столярно-малярное, а также слесарно-токарное. В тепловозных депо, кроме того, имеются отделения по ремонту топливной аппаратуры и фильтров.

Доставку узлов, агрегатов и деталей, снятых с локомотивов, на заготовительные участки, Ъ участков на склады, со складов на участки текущих ремонтов осуществляют транспортные бригады, организованные при заготовительных участках.

План работы агрегатно-заготовительных и заготовительных участков депо составляется на основании программы ремонта локомотивов на предстоящий период и номенклатуры сменяемых и ремонтируемых узлов и деталей с указанием процента их сменяемости и ремонта. Учитываются также узлы и агрегаты, получаемые депо или ремонтируемые» централизованно.

Рис. 10. Организационная структура агрегатно-заготовительного и заготовительного участков

|

Рис. 11. Организационная структура агрегатно-заготовительного и заготовительного участков

Программа ремонта основных отделении заготовительного участка, на планируемый период определяется по формуле

, ()

, ()

где  - количество однотипных узлов, агрегатов и деталей на локомотиве;

- количество однотипных узлов, агрегатов и деталей на локомотиве;

коэффициенты сменяемости узлов, агрегатов и деталей при ТР-3,ТР-2, ТР-1 и ТО-3;

коэффициенты сменяемости узлов, агрегатов и деталей при ТР-3,ТР-2, ТР-1 и ТО-3;

коэффициенты учитывающие количество агрегатов (узлов и деталей), получаемых или ремонтируемых централизованно для производства ТР-3,ТР-2, ТР-1 и ТО-3.

коэффициенты учитывающие количество агрегатов (узлов и деталей), получаемых или ремонтируемых централизованно для производства ТР-3,ТР-2, ТР-1 и ТО-3.

План работы заготовительных участков составляется, как правило, на месяц и уточняется по декадам. На основании месячных планов мастера разрабатывают декадные планы с разбивкой работ по рабочим местам.

Участок ремонта дизелей. Этот участок располагается в пролёте, где производится ТР-3, и на прилегающих к нему площадях. В пролете ТР-3 находятся позиции разборки и сборки дизеля, ремонта остова. Снятые с дизеля агрегаты, узлы и вспомогательное оборудование ремонтируют в специализированных отделениях: дизель-агрегатном, топливной аппаратуры, ремонта фильтров, ремонта секций холодильника. В дизель-агрегатном отделении ремонтируют шатунно-поршневую группу, цилиндровые втулки, крышки, клапаны, вертикальные передачи, воздухонагнетатели, редукторы, водяные и масляные насосы, вентиляторы, глушители. Здесь же организуют участок испытаний водяных и масляных насосов, нагнетателей, вентиляторов, редукторов. Дизель-агрегатное отделение располагается рядом с позициями разборки и сборки дизелей.

Ремонт дизелей в депо выполняют методом позиционного потока. При этом дизели устанавливают на механизированных ремонтных позициях, а специализированные группы слесарей перемещаются по этим позициям с заданным тактом. Ремонтные позиции имеют двусторонние (на два дизеля) и односторонние (на один дизель) платформы. Поточные линии оборудуются установками для мойки картеров, промывки и опрессовки масляной системы дизелей после ремонта, установкой для опрессовки водяной системы, шкафами для коленчатых валов, крышек, цилиндровых втулок и др.

В депо с большой программой ремонта организуют поточные, механизированные линии ремонта деталей шатунно-поршневой группы. Линия включает ряд стендов и приспособлений.

Отделение ремонта топливной аппаратуры. Ремонт аппаратуры сводится к разборке, обмывке, замене изношенных деталей, пригонке прецизионных пар и испытанию их на стендах, сборке агрегатов, испытанию и регулировке. Монтаж и регулировка топливных насосов, форсунок, рычажной системы управления дизелей, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов на тепловозе производятся слесарями этого отделения.

Для разборки, сборки и промывки деталей топливной аппаратуры имеются специальные верстаки и стеллажи, оборудованные приспособлениями для сборки, разборки и специальными моечными машинами. Моющей жидкостью служат осветительный керосин или специальные водяные эмульсии. Применяются также установки для ультразвуковой очистки.

Для испытания топливной аппаратуры в отделении имеются: стенд для испытания плунжерных пар топливных насосов и секций на плотность; стенд для проверки производительности топливных насосов; приспособление для проверки нерабочего хода плунжера топливного насоса; стенд для испытания форсунок на распыл; стенд с приспособлением для проверки сечения отверстий распылителей форсунок; стенд для опрессовки форсуночных трубок; стенд для проверки плотности нагревательного клапана топливного насоса; стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; стенд для регулировки регулятора числа оборотов (РЧО); приспособления для проверки хода плунжера и золотника, РЧО, балансировки грузиков регулятора, регулировки компенсирующей пружины регуляторов; стенд для испытания реле давления масла.

Отделение топливной аппаратуры должно располагаться в закрытых просторных, хорошо освещенных помещениях, так как оно относится к числу; отделений с особо точным характером работ.

Отделение очистки и ремонта фильтров. В отделении производятся ремонт топливных, масляных и воздушных фильтров, очистка и замена фильтровальных элементов, промасливание сеток, пропитка шерстяной пряжи моторно-осевых подшипников. Все работы выполняют слесари этого отделения. Помещение отделения оборудуют приточно-вытяжной вентиляцией. Наиболее совершенным способом очистки топливных и масляных фильтров, является центробежный с предварительной выдержкой фильтровальных элементов в ванне с дизельным топливом. Воздушные фильтры промывают и промасливают в специальных установках и сушат в сушильном шкафу.

Отделение ремонта секций холодильника. В отделении очищают, ремонтируют и испытывают масляные и водяные секции холодильника дизеля, топливо- и маслоподогреватели, калориферы обогрева кабины машиниста и водомасляные теплообменники. В депо с большой программой ремонта организуют поточные линии по ремонту секций холодильников.

Участок ремонта электрических машин. На участке ремонтируют главные генераторы, тяговые электродвигатели, возбудители и вспомогательные генераторы, тахогенераторы и вспомогательные электрические машины. Как правило, участок ремонта электрических машин располагается рядом с участком ремонта тележек и включает в себя также пропиточно-сушильное отделение и испытательную станцию. Основной объем работ участка в депо с ТР-3 приходится на тяговые электродвигатели и главные генераторы, так как, ремонт их в объеме ТР-3 производится с полной разборкой.

В крупных депо на участках ремонта электрических машин организуют поточные линии ремонта якорей тяговых двигателей, подшипниковых щитов, остовов, разборки и сборки тяговых двигателей. Создают также линии ремонта главных генераторов, возбудителей и вспомогательных генераторов, вспомогательных электрических машин. После разборки колесно-моторных блоков тяговые электродвигатели поступают в моечную машину для наружной обмывки, после чего определяется объем ремонта электродвигателя и он подается на линию разборки. Затем якорь, подшипниковые щиты и остов передают на соответствующие линии ремонта. Отремонтированные якори и полюсные катушки транспортируются в пропиточно-сушильное отделение. После пропитки и сушки изоляцию катушек полюсов и якорей испытывают на электрическую прочность.

На участке ремонта электрических машин все подъемно-транспортные операции максимально механизируют. Применяются электрифицированные конвейеры, тележки, консольные и поворотные краны с электроталями. Ремонтные позиции электромашинного участка обслуживаются мостовым краном грузоподъемностью 10т для подъема главного генератора и тяговых двигателей.

Режим работы электромашинного участка, как правило, двухсменный. Пропиточно-сушильное отделение. При ТР-3 производится пропитка изоляции, якорей и катушек полюсов электрических машин. Предварительно изоляцию, очищают, обдувают сжатым воздухом и сушат, затем пропитывают в вакумно- нагнетательной установке. Сушка изоляции перед пропиткой и после пропитки осуществляется в сушильной электропечи с автоматическим регулированием температуры.

Для покрытия якорей и остовов эмалью используется лакопокрасочная, камера. В отделении имеется помещение для приготовления, хранения, приема и выдачи изоляционных лаков.

Испытательная станция. При ремонте электрических машин и после окончания его проверяют сопротивление изоляции обмоток якорей и катушек полюсов, отсутствие междувитковых замыканий, обрывов секций обмоток, электрическую прочность и степень изоляции, правильность установки нейтрали (при необходимости) и зону безыскровой коммутации (при необходимости). После сборки электрические машины испытывают на; холостом ходу на специальном стенде. Для проверки электрической прочности изоляции на испытательной станции имеется специальный электронный прибор.

Электроаппаратное отделение. В отделении производят ремонт, контакторов, реверсов контролеров машиниста, регуляторов напряжения, реле, электропневматических вентилей, панелей резисторов. Все электрические аппараты после ремонта должны быть отрегулированы, подвергнуты испытаниям и проверке соответствия их параметров техническим и паспортным данным. Для этого в отделении имеются стенды для испытания электрических аппаратов, регулировки и испытания электрических аппаратов и тахогенераторов системы регулирования, для испытания регулятора напряжения.

В депо с большим объемом ремонта организуются поточные линии по ремонту электрических аппаратов.

Отделение по ремонту аккумуляторных батарей имеет следующие, помещения: ремонтное, зарядное, электролитное и генераторное. Ремонтное, зарядное и электролитное помещения создаются отдельно для кислотных ищелочных батарей. Генераторная является общей для кислотных и щелочных батарей. Для зарядки батарей в отделении используют зарядно-разрядные станции.

Отделение имеет приточно-вытяжную вентиляцию. Оборудование аккумуляторных отделений типовое.

Участок ремонта тележек. Ремонт тележек с выкаткой из-под локомотива и полной разборкой производится при ТР-3, участок располагается в пролете для ТР-3 и на прилегающих к нему площадях рядом с участком ремонта электрических машин.

Для ремонта тележек в депо с ТР-3 создаются поточные линии. В крупных депо организуют поточные линии ремонта колесных пар, букс и рессорного подвешивания.

Отремонтированные колесные пары с буксами и электродвигателями подают на сборочные позиции тележечного участка для сборки колесно-моторных блоков. Блоки после обкаточных испытаний на стендер транспортируют на позицию сборки тележек.

Колесно-бандажное отделение. В ряде депо созданы бандажные отделения для смены изношенных бандажей колесных пар локомотивов и перетяжки ослабших. Бандажное отделение размещается в отдельном помещении, примыкающем к колесно-токарному участку, или непосредственно на площади этого участка, или на площади участка ТР-3.

Участок ремонта гидропередач. В депо, эксплуатирующих тепловозы с гидропередачей, создается участок по ремонту гидропередач. При ТР-1 и ТР-2 производят осмотр и проверку болтовых соединений карданных валов, осевых редукторов и гидротрансформаторов реверса, смену масла в гидропередаче. При ТР-2, кроме того, производят ревизию фрикционных муфт карданных валов и насоса питания гидротрансформатора.

При ТР-3 гидропередачу снимают с тепловоза, частично разбирают и делают ревизию узлов, выкатывают тележки, разбирают, производят ревизию осевых редукторов, карданных валов, букс. Отремонтированную гидропередачу; обкатывают на стенде и проверяют работу всех узлов. Колёсную пару в сборе с буксами и редуктором также обкатывают и проверяют на стенде.

Отделение ремонта контрольно-измерительных приборов и скоростемеров (КИП) располагается в отдельном помещении. Специализированная бригада слесарей этого отделения производит ремонт снятых с локомотивов скоростемеров, амперметров, вольтметров, манометров, термометров, тахометров и монтаж их на локомотиве.

Отделение ремонта автоматической локомотивной сигнализации (АЛС), автостопов и поездной радиосвязи. В отделении ремонтируют и испытывают приборы АЛС, автостопы и устройства поездной радиосвязи. Слесари этого отделения являются работниками дистанции сигнализации и связи.

Отделение по ремонту автотормозного оборудования предназначено для ремонта, регулировки и испытания автотормозного оборудования (кранов машиниста, воздухораспределителей, тормозных рычажных передач, компрессоров и др.) и пескоподающей системы. Слесари этого отделения осуществляют ремонт и регулировку оборудования как на локомотивах, так и в помещении отделения.

Механическое отделение предназначено для изготовления и ремонта деталей локомотивов и деповского оборудования.

Участки для восстановления изношенных деталей. Многие дефектные детали экипажной части, дизеля, вспомогательного оборудования могут быть восстановлены, что дает значительный экономический эффект. К таким деталям относятся цилиндровые втулки, поршневые пальцы, поршень, балансирные валики рессорного механизма, валики тормозных башмаков, стальные втулки карданных валов, подшипники скольжения, валы электрических машин, водяных насосов, вертикальной передачи и др. Экономическая целесообразность восстановления деталей определяется тем, что предельный износ составляет в объемном и массовом выражении весьма малую долю общих массы и объема.

Методы восстановления разнообразны. Основными из них являются: правка, нанесение на изношенные поверхности присадочного материала или другого материала методами наплавки, напыления (металлизация, плазменное напыление), или электролитического осаждения (хромирование, осталивание), прессовая и клеевая постановка металлических и пластмассовых втулок и др.

В депо должны быть специальное оборудование и ремонтные участки для восстановления деталей.

Работы по восстановлению деталей следует проводить в специальных ремонтных отделениях: кузнечном, термическом, металлизационном, сварочном, электролитическом (хромировочном), полимерном.

Кузнечноe отделение предназначено для получения поковок, правки, вытяжки, деталей локомотивов (деталей рессорного подвешивания, тормозной рычажной передачи и др.) и хозяйственных нужд депо. Кузнечное отделение выполняет также заказы по ремонту оборудования локомотивного хозяйства.

В небольших депо в кузнечных отделениях располагают оборудование для термической обработки деталей.

2014-02-02

2014-02-02 6725

6725