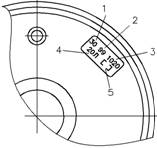

1 – условный номер предприятия изготовителя,

2 – год (две последние цифры) изготовления,

3 – марка бандажа,

4 – номер плавки,

5 – клейма приемки,

6 – порядковый номер бандажа по системе нумерации

предприятия-изготовителя.

Рисунок – 5 Знаки и клейма на наружной грани бандажа

На импортных бандажах наносятся следующие знаки: знак фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При сквозной нумерации плавок (не по годам) год изготовления не наносится. Порядковый номер бандажа отдельными фирмами не наносится.

Литые центры на наружной стороне ступицы или диска должны иметь знаки и клейма в соответствии с рисунком 6. Размещение и размеры знаков маркировки – по рабочим чертежам центров. а) б)

а – на дисковом центре, б – на спицевом центре

1 – условный номер предприятия-изготовителя,

2 – год (две последние цифры) изготовления,

3 – порядковый номер центра по системе нумерации предприятия-изготовителя,

4 – обозначение марки стали,

5 – клейма технического контроля предприятия- изготовителя и представителя заказчика

Рисунок 6 – Знаки и клейма на колесном центре

Цельнокатаные колеса на наружной боковой поверхности обода должны иметь знаки и клейма в соответствии с рисунком 7.

1 – год (две последние цифры) изготовления,

2 – марка стали,

3 – номер плавки,

4 – условный номер предприятия-изготовителя,

5 – клейма технического контроля предприятия-изготовителя и представителя заказчика,

6 – порядковый номер колеса по системе нумерации предприятия-изготовителя

7– дополнительный код, обозначающий собственность колес стран СНГ и Балтии

Рисунок 7 – Знаки и клейма наружной боковой поверхности обода цельнокатаного колеса

Зубчатое колесо или венец ТПС должны иметь знаки и клейма в соответствии с рисунком 8

а — на зубчатом колесе; б — на венце зубчатого колеса

1 – условный номер предприятия-изготовителя,

2 – порядковый номер зубчатого колеса (венца),

3 – марка стали,

4 – номер плавки,

5 – месяц (римскими цифрами) и год (две последние цифры) изготовления,

6 – клейма технического контроля предприятия-изготовителя и представители заказчика,

7 – условный номер предприятия, проводившего установку зубчатого колеса или венца,

8 – месяц (римскими цифрами) и год (две последние цифры) установки,

9 – клейма технического контроля предприятия, проводившего установку

Рисунок 8 – Знаки и клейма зубчатого колеса и венца

Перенос знаков и правильность обработки осей в соответствии с технической документацией удостоверяется постановкой клейм контрольного мастера службы технического контроля и инспектора-приемщика (на заводе) («Серп и молот»), мастера колесного цеха и приемщика (в депо) с постановкой условного номера пункта, проводившего обработку.

Новые оси, бандажи, цельнокатаные колеса, центры, венцы и зубчатые колеса, поступающие от заводов-изготовителей без приемочных клейм инспектора-приемщика, а также с неясной маркировкой бракуют.

Сторона колесной пары, на торце оси которой находятся знаки и клейма, относящиеся к изготовителю оси, считается правой.

При замене зубчатого колеса или венца на них наносятся знаки и клейма предприятия, производившего замену зубчатого колеса (венца) (рисунок 8, позиции 7 – 9).

При полном освидетельствовании колесных пар на левом торце осей ставятся знаки и клейма в соответствии с рисунком 9. Впереди вышеуказанных клейм при замене бандажа дополнительно ставится клеймо «СБ». При перепрессовке одного из центров (цельнокатаного колеса) — клеймо «ЛД» или «ПД» в зависимости от того, с какой стороны колесной пары перепрессовывался колесный центр или цельнокатаное колесо. При перепрессовке зубчатого колеса – клеймо «ЛЗД» или «ПЗД» - левого или правого зубчатого колеса. При сборке колесной пары тепловым методом после распрессовки - клеймо «ЛДТ» или «ПДТ» - левого или правого колесного центра (цельнокатаного колеса), клеймо «ЛЗДТ» или «ПЗДТ» - левого или правого зубчатого колеса.

1 – место постановки клейм замены бандажей, спрессовки левого или правого центра (цельнокатаного колеса);

2 – условный номер ремонтного пункта;

3 – месяц (римскими цифрами) и год (две последние цифры) проведения полного освидетельствования;

4 – клейма службы технического контроля и приемщика локомотивов (инспектора-приемщика).

Рисунок 9 – Знаки и клейма на левом торце оси колесной пары:

а — тепловозов с торцовыми упорами качения; б — тепловозов с торцовым упором скольжения;

в — электровозов и МВПС на подшипниках качения без торцового упора;

После постановки клейм торцы осей с торцовым упором необходимо обработать. Шероховатость поверхности должна соответствовать Ra не более 1,25 мкм.

Запрещается заварка или зачеканка знаков и клейм изготовления оси и формирования колесной пары на правом торце оси. Они должны сохраняться на все время эксплуатации оси для локомотивов. Клейма формирования (переформирования) колесной пары для МВПС и клейма переформирования для локомотивов должны сохраняться до следующего переформирования.

При заполнении всех секторов левого торца оси проводится заварка знаков предыдущих полных освидетельствований и после зачистки или механической обработки торец вновь используется для постановки знаков полного освидетельствования колесной пары. При этом сохраняют клеймо последней перепрессовки колесного центра (цельнокатаного колеса).

Зубчатый редуктор.

Состоит из шестерни, насаженной в горячем состоянии на конический хвостовик вала якоря двигателя, зубчатого колеса, укрепленного на оси колесной пары, и кожуха редуктора, предохраняющего зубчатую пару от пыли и грязи и служащего резервуаром для масла.

У всех грузовых и маневровых тепловозов передаточное число и модуль зацепления m унифицированы (. = 4,41; т = 10мм). Для.того чтобы повысить изгибную и контактную прочность зубьев, их коррегируют, т. е. выполняют со смещением. Коррекция заключается в смещении зуборезного инструмента от номинального положения на некоторые расстояния X при нарезании зубьев колеса и шестерни. Межосевое расстояние, полученное при зацеплении зубчатого колеса и шестерни, обработанных таким способом, складывается из суммы радиусов их делительных окружностей н суммы их смещений. Например, для грузовых и маневровых тепловозов сумма радиусов делительных окружностей колеса и шестерни равна 460мм, а сумма их смещений 8,8мм и поэтому межосевое расстояние тягового редуктора равно 468.8мм. На рис. 29 можно видеть, что зуб с профилем, получаемым коррекцией (жирная линия), обладает большей изгибной и контактной прочностью по сравнению с нормальным зубом (тонкая штрихпунктирная линия) Увеличение толшины корретированного зуба у основания (опасного сечения) повышает его изгибную прочность, а увеличение радиуса кривизны его рабочей поверхности ведет к повышению контактной прочности.

Тепловозные зубчатые передачи при опорноосевой подвеске двигателя работают в очень тяжелых условиях, обусловленных значительными динамическими нагрузками и концентрациями их на малом участке зубьев. Динамические нагрузки на зубья передачи вызываются как внешними, так и внутренними причинами. К числу внешних причин относятся колебания колесной пары вертикальной плоскости при неровностей пути. Внутренними причинами являются неизбежные неточности при изготовлении и сборке передачи, влияние которых прогрессирует с ростом износа сопряженных деталей. По мере износа ударные вибрационные нагрузки резко увеличиваются, что объясняется нарушением эвольвентного профиля зубьев при их износе.

а. б. в.

Рис. 29.а. Профили коррегированного зуба (жирная линия) и некоррегированного (тонкая штрихпуиктирная линия); б.- схема перекосов зубьев колеса и шестерни при передаче тягового момента; в.-схема распределения тяговой нагрузки по длине зубьев при их перекосе.

Динамические нагрузки, действующие в зубчатой передаче, вызывают не только быстрый износ и разрушение зубьев, но и снижают надежность электродвигателя.

Наиболее эффективным средством снижения концентрации нагрузки на зубьях является применение на грузовых тепловозах упругих самоустанавливающихся зубчатых колес Упругая связь зубчатого венца со ступицей позволяет венцу занимать такое положение, при котором зубья колеса и шестерни прилегают друг к другу по всей длине. При перекосе осей шестерни и зубчатого колеса его венец поворачивается в поперечном направлении на некоторый угол обеспечивая относительно равномерный контакт между зубьями. Поворот венца в поперечном направлении возможен за счет упругой деформации резиновых втулок в осевом направлении и зависит от их жесткости. За каждый оборот колесной пары зубчатый венец совершает поперечные отклонения в обе стороны от своей оси, приспосабливаясь к зубьям шестерни. По этой причине зубчатое колесо носит название самоустанавливающегося

Упругое закручивание венца обеспечивает плавную безотрывную работу зубьев передачи, снижает пульсацию момента, передаваемого от двигателя колесной паре, уменьшает тепловую напряженность коллектора, так как при упругом закручивании венца пусковой ток распределяется между несколькими пластинами, постепенно включающимися в работу. Резиновые элементы упругих колес защищают элементы колесно-моторного блока от высокочастотных вибраций.

Смазка зубчатой передачи, работающей при высоких контактных напряжениях, должна отличаться большой липкостью. Смазка заправляется в сварной кожух редуктора 8 (см. рис. 204), состоящий из разъемных верхней и нижней полостей. Между половинами кожуха в паз, образованный в верхней половине приваренными изнутри и снаружи накладками, положена по всему периметру уплотняющая резиновая прокладка. Верхняя и нижняя половины кожуха стягиваются болтами. К боковой стене кожуха и к обечайке нижней половины приварены специальные бонки, имеющие отверстия с резьбой, куда завертываются болты М42, крепящие кожух к тяговому электродвигателю.

Опорно-рамное подвешивание тяговых электродвигателей. Несмотря на всю сложность этот тип подвешивания обладает значительными преимуществами перед опорно-осевым подвешиванием. Тяговый двигатель, закрепленный в раме тележки, оказывается полностью подрессоренным и поэтому на него в меньшей степени передаются толчки и вибрации от пути. При таком способе подвешивания неподрессоренная масса уменьшается почти в два раза, и значит колесно-моторный блок оказывает меньшее воздействие на путь.

Рис.30. Схема самоустановки упругого зубчатого венца в плоскость вращения шестерни двигателя.

9тема. Неисправности колесных пар.

В эксплуатации возможны следующие неисправности колесных пар: износ бандажей по кругу катания и гребня, выщербины и раковины на поверхности катания бандажей, ослабление посадки бандажа на колесном центре, ослабление бандажного кольца в пазу бандажа, трещины и излом бандажей, трещины в оси, износ моторно-осевых шеек, повреждение зубчатого колеса, ослабление пальцев привода на колесном центре, ослабление посадки фланцев привода на полом валу и трещины по сварке, забоины и наклеп оси полым валом из-за нарушения его центровки и некоторые другие.

Нередки случаи появления на поверхности катания бандажей ползунов и выбоин в результате заклинивания колесных пар при неправильном торможении, изломе зубьев тяговой передачи, разрушении якорных и буксовых подшипников. Длительные режимы торможения при большом усилии прижатия колодок разогревают бандажи до высокой температуры, а резкое охлаждение приводит к появлению на бандаже мелких закалочных трещин.

Ослабление бандажа и его проворот могут произойти из-за недостаточного натяга при посадке на колесный центр или из-за нарушения режимов торможения (торможение с сильным разогревом бандажей, отпуск тормозов и снова резкое торможение).

Трещины в оси колесной пары могут возникать в местах переходов от одного сечения к другому из-за нарушения плавности переходов при обработке, в местах посадки внутренних колец роликоподшипников и колесных центров, в шейках моторно-осевых подшипников. Эти места являются зонами повышенной концентрации напряжений. Трещины в шейках моторно-осевых подшипников появляются, как правило, при сильном нагреве подшипников из-за отсутствия смазки. Особенно опасно в таких случаях резкое охлаждение подшипников водой или снегом.

Бандажи обтачивают на специальных станках с выкаткой и без выкатки колесных пар из-под тепловоза. При ремонте ТР-3 бандажи обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. В условиях депо прокат бандажей без выкатки колесных пар устраняют на специальных колесно-фрезер-ных станках К.Ж-20 с наборной фрезой. Станок располагают в специальной канаве со съемными рельсовыми вставками.

Изношенную поверхность гребня восстанавливают электронаплавкой. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обработке для получения нормального профиля и продлить срок службы бандажа. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой (для пассажирских тепловозов на плавку производить не разрешается) После механической обработки бандаж тщательно осматривают и дефектоскопируют.

Задиры на шейках оси устраняют обточкой и шлифовкой с последующей накаткой. Уменьшение диаметра шеек оси под моторно-осевые подшипники допускается не более 12 мм, а полого вала — не более 5 мм. Продольные трещины на полом валу в любом его месте, задиры глубиной до 0,5 мм зачищают с плавным переходом на поверхность.

Выписка из ПТЭ

1.В соответствии с ПТЭ расстояние между внутренними гранями колес ненагруженной колесной пары должно быть -1440мм

допускаются отклонения при скоростях

до 120км\час от 120км\час до 140км\час

+\- 3мм + 3мм - 1мм

2.В соответствии с ПТЭ З А П Р Е Щ А Е Т С Я выпускать из ТО-2,3

ТР-1,2,3 и допускать к следованию в поездах подвижной состав с ТРЕЩИНОЙ в любой части оси кол.пары, ободе, диске, ступице, бандаже, а также при следующих износах и повреждениях кол. пар, нарушающих нормальное взаимодействие пути и подвижного состава:

а).прокат по кругу катания у локомотивов более 7мм при скоростях движения до 120км\час.

б).прокат по кругу катания у локомотивов более 5мм при скоростях движения выше 120-140км\час.

в).толщина гребня более 33мм и менее 25мм при измерении на расстоянии от 20мм от вершины гребня при высоте гребня 30мм \18 мм

при высоте 28мм при скорости движения до 120км\час

толщина гребня более 33мм и менее 28мм при скорости движения

120-140км\час

При измерении шаблоном УТ-1 на расстоянии 13мм от круга катания

до 120км\час от 120 до 140км\час

более 32мм и менее 23 мм более 32мм и менее 26мм

г).вертикальный подрез гребня высотой более 18мм,измеряемый спец.шаблоном

д).Ползун на поверхности катания локомотива более 1мм

При обнаружении ползуна в пути следования:

от 1мм до 2мм - следовать до ближайшей станции со скоростью не более 15км час

от 2мм до 4мм - следовать до ближайшей станции со скоростью не более 10км\час,где колесная пара должна быть заменена

от 4 мм и более - следовать до ближайшей станции не более 10км\час при условии вывешивания или исключения возможности вращения колесной пары, локомотив от поезда отцепит, отключить Т.Д и Т.Ц.

У вагонов

соответственно ползун от 2мм до 6мм - 15км\час

ползун от 6мм до 12мм - 10км\час

ползун свыше 12мм без вращ.К.П. -10км\час

При обнаружении в пути следования у вагона с роликовыми буксами, подшипниками ползуна глубиной более 1мм но не более 2мм разрешается довести такой вагон до ближайшего ПТО, имеющего средства

для замены К.П. со скоростью пассажирский не свыше 100км\час, грузовой не свыше 70км\час.

Глубину ползуна измерять абсолютным шаблоном.

При отсутствии шаблона допускается на остановках в пути следования

глубину ползуна определять по его длине по следующим данным:

| Диаметр колес по кругу катания | Длина ползуна при его глубине | ||||||||||||

| 0,5 | |||||||||||||

3.З А П Р Е Щ А Е Т С Я выдавать в поезда подвижной состав с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

а)выщерблину, раковину, вмятину на поверхности катания глубиной более 23мм или длиной более 10мм.

б)выщерблину или вмятину на вершине гребня длиной более 4мм.

в)разницу бандажей колесных пар в комплекте под секцией в пассажирском движении более 12мм,в грузовом движении более 16мм постоянного тока,тепловозы и электровозы переменного тока более 20мм.

г)разницу прокатов у левой и правой стороны кол. пары более 2мм

д)ослабление бандажа на колесном центре, оси ступице, зубчатого колеса на оси или ступице колесного центра.

е)опасную форму гребня \параметр крутизны измеряемую шаблоном УТ-1.

ж)остроконечный накат гребня в зоне поверхности на расстоянии 2мм от вершины гребня и до 13мм от круга катания.

з)острые поперчечные риски и задиры на шейках и предподступичных частях оси.

и)протертое место на средней части оси глубиной более 4мм

к)местное или общее уширение бандажа или цельнокатанного колеса более 6мм.

л)ослабление бандажного кольца в сумме длиной более 30 % не более

чем в 3-х местах,а также ближе 100мм от замка

м)толщина бандажа менее 45мм, в бесснежное время с разрешения

Начальника дороги не менее 40мм /ВЛ 10,11,15/

н)трещину в ободе, диске, ступице и бандаже колеса

о)кольцевые выработки на поверхности катания у основания гребня

более 1 мм глубиной, а на уклоне 1:7 глубиной более 2 мм и шириной 15

При наличии выработки на других участках, они приравниваются к выработкам у основания гребня.

2018-01-08

2018-01-08 1776

1776