Нагрузка от массы кузова и тележки передается колесным парам через буксы, установленные на концы оси. Упругими элементами, посредством которых нагрузка передается на колесные пары, могут служить листовые рессоры, цилиндрические витые пружины, резиновые амортизаторы. По способу передачи нагрузки на колесные пары рессорное подвешивание называется индивидуальным или сбалансированным. Если упругие элементы размещены только между буксами и рамой тележек, такое подвешивание называют одноступенчатым. Если же, помимо буксовой ступени, упругие элементы имеются между рамами кузова и тележек, подвешивание называется двухступенчатым.

Основными параметрами рессорного подвешивания являются жесткость и определяемый ею статический прогиб. Чем меньше жесткость и выше статический прогиб, тем меньше частота собственных вертикальных колебаний надрессорного строения. Для обеспечения удовлетворительных ходовых качеств тепловоза статический прогиб должен быть примерно численно равен по значению конструкционной скорости, а частота свободных колебаний надрессорного строения (исходя из обеспечения нормальных условий для локомотивной бригады) — 1,8—2,2 Гц. Для оценки эффективности рессорного подвешивания локомотива достаточно сказать, что оно снижает ускорение и частоту колебаний подрессоренных масс по сравнению с неподрессоренными в 10—15 раз.

При наличии двух ступеней подвешивания прогибы между буксовой и кузовной ступенями распределяются либо поровну, либо большее значение закладывается в кузовной ступени (около 2/3 общего прогиба). В буксовой ступени получить большой прогиб труднее, так как увеличение прогибасвязано с ухудшением условий работы передаточного механизма тягового привода. Распределение прогибов между буксовой и кузовной ступенями влияет на частоты собственных колебаний тележки и кузова. При двухступенчатом подвешивании имеют место две частоты вертикальных колебаний: низшая частота, соответствующая синфазным, т. е. не отличающимся по фазе колебаниям кузова и тележки, и высшая, соответствующая противофазным направленным навстречу друг другу колебаниям кузова и тележки. Низшая частота колебаний кузова определяется суммарным статическим прогибом и для современных тепловозов равна 1,5—1,7 Гц; высшая примерно равняется четырем значениям низшей, т. е. 6—7 Гц. Выявлено, что на человеческий организм оказывают нежелательное воздействие три интервала частот колебаний: менее 1 Гц, вызывающие явление укачивания; 4— 8 Гц, при которых возникают резонансные явления в области головного мозга, приводящие к быстрой утомляемости; 16—32 Гц — вибрации высокой частоты, возникающие, например, при работе дизеля и неблагоприятно влияющие на организм человека. Таким образом, колебания кузова с высшей частотой как раз будут находиться в нежелательной зоне частот, однако амплитуда этих колебаний кузова мала и они быстро затухают.

Двухступенчатое рессорное подвешивание позволяет получить большой статический прогиб при удобном размещении упругих элементов и возвращающих устройств. При этом в буксовой ступени можно иметь незначительный прогиб для уменьшения взаимных перемещений элементов тягового привода, что улучшает его работу.

Во избежание резонансных явлений колебания надрессорного строения вынуждены гасить, для чего в рессорном подвешивании предусмотрены специальные устройства — демпферы. Демпферы создают силу трения, затормаживающую колебательный процесс. При наличии в подвешивании листовых рессор демпфером является сама рессора. Возникающее между листами рессоры трение при их взаимных перемещениях способствует гашению колебаний. На тепловозах применяются другие устройства, создающие силу трения — фрикционные и гидравлические демпферы.

Потеря энергии на трение в листах рессоры или демпферах приводит к увеличению жесткости подвешивания в процессе колебаний. Фактическая (динамическая) жесткость зависит от коэффициента относительного трения.

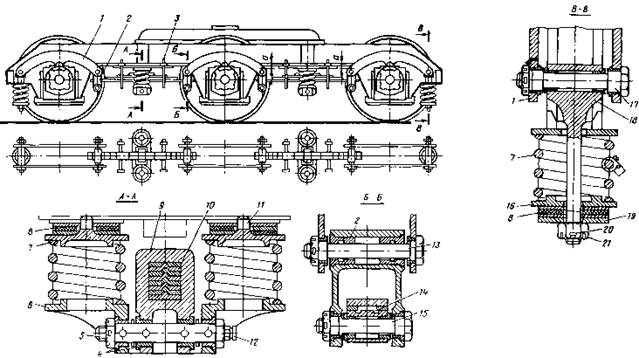

Рессорное подвешивание тележки тепловоза: ТЭМ2, М62 включает рессорные и концевые узлы, соединенные балансирами. Нагрузка от рамы тележки на буксу через концевой узел передается посредством пружины 7 (рис.44), резинового амортизатора 8, расположенного между тарелкой 16 и подкладкой 19, подвески 18, соединенной валиком 17 с балансирами 1. Подвеска 18 изготовлялась раньше в виде стержня, соединенного с головкой резьбой. Из-за появления трещин в резьбовом соединении сборный вариант подвески заменен цельнокованым. Через рессорный узел нагрузка передается посредством резиновых амортизаторов 8, пружин 7 и рессоры 10, включенной последовательно пружинам с помощью двуплечего кронштейна 6 и валика 5. Пружины и резиновые амортизаторы фиксируются в раме тележек с помощью фиксаторов 9, выполненных заодно целое с тарелками 11 пружин. Рессора 10 опирается на валики 15 П-образных подвесок 2 через специальные опорные втулки 14, выступ которых входит в эллиптические отверстия в первом коренном листе рессоры. Подвески соединены валиками 13 с балансирами. Балансиры, нагруженные по обоим концам, передают нагрузку на буксу своей средней частью, наплавленной твердосплавным электродом марки Ж4 или 50 ХФА. Толщина наплавленного слоя должна быть 2,5—3,5 мм. Опираются балансиры на закаленные упоры, запрессованные в корпус буксы.

Шарнирные соединения состоят из валиков (сталь 5), вставляемых свободно от руки в закаленные втулки, запрессованные в отверстия подвесок, балансиров и опор рессор. Валик 5 полый, в него ввернут клапан 12, через который подводится масло к трущимся поверхностям по осевым и радиальным каналам.

Остальные валики имеют ступенчатую форму, их средняя часть выполнена с меньшим диаметром, внутренний же диаметр всех втулок одинаков. Поэтому втулки, опирающиеся на среднюю часть валиков, имеют возможность при взаимных перемещениях перекатываться по ним, как на призмах. В этом случае трение скольжения заменяется трением качения и шарнирные соединения изнашиваются меньше.

Прямое назначение балансиров— выравнивать нагрузку между колесными парами при наезде на неровности— выполняется лишь при малых скоростях. При значительных скоростях динамические нагрузки, имеющие малый период действия, не успевают перераспределяться между колесами вследствие значительной инерции балансиров и рессор, замедляющих их угловые перемещения. Этому способствует значительное трение в листах рессоры и шарнирных соединениях.

Цилиндрические винтовые пружины изготавливают из прутков круглого сечения из стали 55С2, 60С2 и 65С2ВА. Для обеспечения плотного прилегания витков к опорным поверхностям концы заготовок оттягивают на длине в 3- витка. Число рабочих витков поэтому на 1,5 витка меньше общего числа. Шаг витков должен быть таким, чтобы при полной нагрузке не происходило смыкания витков, а оставался зазор 3 мм. Для повышения усталостной прочности пружин их подвергают дробеструйному наклепу. Заготовки пружин кузовной ступени тепловоза ТЭП70 для повышения долговечности перед навивкой шлифуют.

У тепловозов 2ТЭ116 пружинные комплекты состоят из двух или трех пружин. Для устранения торцового закручивания и перекоса наружная пружина делается с правой навивкой, а внутренние — с левой. Между пружинами должен быть достаточный радиальный зазор, а опорные стаканы должны предупреждать боковое перемещение пружины.

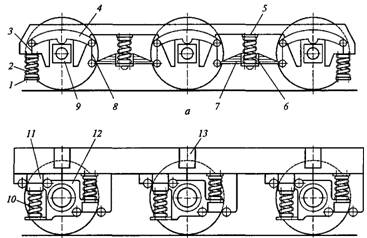

Резиновые амортизаторы. Резиновые амортизаторы получили широкое распространение в экипажной части современных локомотивов, так как резина является незаменимым материалом для гашения высокочастотных вибраций и шума. Резиновые амортизаторы выполняются в виде круглых сплошных или кольцевых пластин с привулканизированными или приклеенными металлическими прокладками, либо в виде прямоугольных пластин. Рессорное подвешивание тепловоза предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути, распределения нагрузок по колесам и обеспечения плавности хода тепловоза. Рессорное подвешивание бывает сбалансированное и индивидуальное, одноступенчатое и двухступенчатое. Сбалансированное подвешивание применяется на тепловозах ТЭМ2 и др. (рис. 45, а). При этом подвешивании каждая тележка имеет по две самостоятельные сбалансированные

Рис. 44. Рессорное подвешивание тележки: ТЭМ2, М62

1— балансир; 2, 18 — подвески; 3 — скоба предохранительная; 4 — втулка; 5, 13, 15, 17 — валики; 6 — кронштейн; 7 — пружина; 8 — амортизатор; 9 -хомут; 10 — рессора; 11— тарелка; 12 — клапан смазки; 14 — опора рессоры; 16 — тарелка; 19 — прокладка; 20 — шплинт; 21 — гайка

При индивидуальном подвешивании (рис.45, б) каждая колесная пара имеет независимые комплекты подвешивания с каждой стороны тележки.

б

Рис.45. Схемы рессорного подвешивания:

а — сбалансированного; б — индивидуального; 1,5— тарелка; 2 — пружина; 3 — подвеска; 4— балансир; 6— предохранительная скоба; 7— листовая рессора; 8 — серьга; 9 — букса; 10 — подвеска; 11 — поводок буксы; 12 — поводковая букса; 13 — фрикционный гаситель колебаний

2018-01-08

2018-01-08 6803

6803