Технологический процесс получения агломерата начинается с подготовки агломерационной шихты к спеканию: усреднение шихтовых материалов, дозирование отдельных компонентов в заданном соотношении, смешивание и окомкование шихты.

В качестве топлива в агломерационном процессе используются коксовая мелочь - крупностью 0-3 мм.

Известняк должен реагировать с рудными материалами, поэтому, чем он мельче, тем более однородным получается агломерат, 2–3 мм.

Возврат - смесь мелкого агломерата и частично неспекшейся шихты с крупностью частиц 0–15 мм, из которой фракцию 10–15 мм используют как постель, а фракцию 0–10 мм возвращают в шихту. Роль возврата состоит в том, что он разрыхляет шихту, повышает ее газопроницаемость и улучшает условия спекания.

Дозирование компонентов шихтыопределяет состав агломерата и его стабильность. Наиболее высокая точность необходима при дозировании топлива и известняка, так как от содержания этих компонентов зависят тепловой уровень процесса и основность агломерата.

Для дозированной выдачи материала из бункера применяют специальные устройства – дозаторы, из которых наиболее распространены тарельчатые и ленточные.

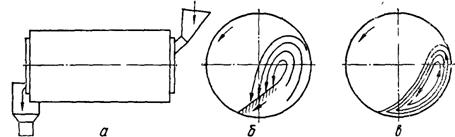

Смешивание шихтыявляется важной операцией, обеспечивающей однородность состава агломерата. Выданные из шихтовых бункеров материалы попадают на движущуюся ленту конвейера и располагаются на ней отдельными слоями. Их необходимо перемешать до максимальной степени «равномерности, иначе спекание будет невозможным. Это происходит при перегрузках и пересыпании шихты в течках и при смешивании в специальных барабанах (рисунок 4.4).

Рисунок 4.4 – Смесительно-окомковательный барабан (а) и схема его работы в режиме смешивания (б) и в режиме окомкования (в)

Эффективность смешивания зависит от влажности и крупности частиц компонентов, диаметра и скорости вращения барабана, степени заполнения его материалами, от продолжительности пребывания материала в барабане. Наиболее эффективно смешиваются мелкие и сухие материалы, однако из-за выделения пыли на аглофабриках все материалы обычно увлажняются. Хорошее смешивание обеспечивается при таком числе оборотов барабана, при котором создается так называемый водопадный режим.

Окомкование шихтыявляется основным процессом ее подготовки, так как определяет газопроницаемость шихты. Перепад давления при движении газа через слой насыпного материала равен:

,

,

где f – коэффициент газопроницаемости слоя материала;

ω и ρ – соответственно скорость и плотность газа;

Н – высота слоя шихты;

dэкв – эквивалентный диаметр каналов между частицами слоя.

Величины ρ и Н постоянны, то размер частиц слоя в значительной мере определяет его газопроницаемость. Газопроницаемость измеряется по расходу газа, который при ∆Р = const составляет:

,

,

где q – удельный расход газа (газопроницаемость), м3/(м2∙с);

Q – количество газа, прошедшего через слой, м3;

F - площадь слоя, м2; t - время прохождения газа, с.

При ΔР = const мерой газопроницаемости материала может быть скорость фильтрации, численно равная удельному расходу газа.

Схема процесса агломерации.

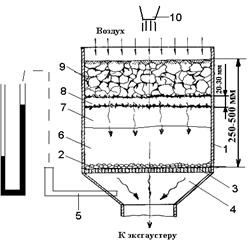

Процесс спекания агломерационной шихты (рисунок 4.5).

1 – спекательная чаша; 2 – постель; 3 – косниковая решетка; 4 – вакуум-камера;

5 – вакуумметр; 6 – зона переувлажнения; 7 – зона сушки; 8 – зона горения;

9 – слой готового агломерата; 10 – газовая горелка.

Рисунок 4.5 – Схема процесса агломерации в аглочаше

Шихта состоит из железорудного концентрата, частиц железной руды, крупностью не более 8–10 мм, колошниковой пыли, возврата, т.е. некондиционного продукта предыдущих процессов спекания с крупностью частиц 0–10 мм, и известняка, раздробленного до частиц размером 0–3 мм. В шихту также вводят в качестве топлива 4–6 % коксика, измельченного до частиц размером 0–3 мм и 7–9% влаги, необходимой для окомкования.

Руда, концентрат, колошниковая пыль и другие железосодержащие компоненты (кроме возврата) образуют железорудную часть шихты. В шихту иногда добавляют марганцевую руду, доломитизированный известняк (для введения в доменный шлак MgO), известь (для интенсификации процесса спекания), железосодержащие материалы (пиритные огарки, окалина, металлическая стружка и др.). Крупность частиц рудных материалов не должна превышать 10 мм, а коксика и известняка – 2–3 мм.

Перед спеканием шихту смешивают, увлажняют и окомковывают во вращающемся барабане, в результате чего из пылеобразного материала получаются влажные комки размером 0,5–5 мм. Это придает слою шихты газопроницаемость, что имеет большое значение для агломерационного процесса.

На колосниковую решетку загружают слой постели - агломерата, с крупностью частиц 10–20 мм, который предотвращает просыпание шихты вниз. Затем в чашу загружают агло шихту слоем толщиной 200–350 мм. После этого включают эксгаустер, который создает под колосниковой решеткой разрежение в 10-12 кПа и тем самым просасывает через слой шихты непрерывный поток воздуха. Газовой горелкой поджигают частицы топлива, находящиеся в шихте, воспламенятся и начнут гореть в сравнительно тонком слое толщиной 20–30 мм. Этот слой будет непрерывно опускаться вниз, нагревая и спекая шихту в агломерат. Процесс заканчивается, когда зона горения достигает постели.

Спекаемый слой можно разделить на несколько зон, характеризующихся протеканием определенных процессов. В верхней зоне 9, представляющей собой уже спеченный горячий агломерат, происходит подогрев непрерывно просасываемого сверху вниз воздуха, который, подогреваясь, охлаждает агломерат. Под этой зоной расположена зона горения и спекания 8. В ней температура достигает 1300–1600°С, частично расплавляются руда и флюс, что приводит к спеканию и образованию агломерата. Выходящие из зоны спекания газы попадают в шихту и нагревают ее – происходит теплообмен между газом и шихтой. Зону 7 называют зоной подогрева шихты. В ней испаряется влага, и водяной пар вместе с газами перемещается в нижние слои. Так как температура в этих слоях ниже, то тут пар конденсируется и шихта переувлажняется. Зону 6 называют зоной переувлажнения. При конденсации пара шихта подогревается до точки росы (60–70 °С), после чего водяной пар уже не конденсируется, а удаляется с газами.

Процесс осуществляется весьма рационально: в зону горения поступает воздух, подогретый за счет охлаждения агломерата, а выходящие продукты горения подогревают шихту, полностью отдавая теплоту, и, охлажденные до 60–70 °С, удаляются через колосниковую решетку. Только после сближения зоны горения и постели температура отходящих газов повышается до 350–400 °С. Таким образом, весь объем спекаемой шихты последовательно нагревается до 1300–1600 °С при малом расходе топлива (4–6% от массы шихты).

Происходящие в спекаемом слое процессы можно разделить на химические и физико-химические. Основными химическими процессамиявляются процессы восстановления оксидов. Условия для восстановления в зоне спекания – высокая температура и наличие СО – имеются. Процессы восстановления протекают по схеме:

3Fe2O3 + СО → 2Fe3O4 + СО2;

Fe3O4 + СО → 3FeO + СО2;

FeO + СО → Fe + СО2.

Концентрация восстановителя недостаточна, поэтому восстановление протекает, до Fe3O4 и в гораздо меньшей степени до FeO. Восстановление же до металлического железа почти не проходит.

В зоне спекания при нагреве шихты до достаточно высокой температуры образуются жидкие фазы, которые, растекаясь по твердым частицам, обволакивают и склеивают их. При охлаждении этого слоя жидкость кристаллизуется, образуя твердый прочный скелет, скрепляющий спекаемые частицы в агломерат. Важнейшими факторами, определяющими этот процесс, являются физические и физико-химические свойства жидких фаз – температура их плавления, смачивание твердых частиц, поверхностное натяжение и др. Прочность образовавшихся в результате спекания минералов оказывает большое влияние на прочность агломерата.

Основными технико-экономическими показателями процесса агломерации являются производительность агрегата и качество получаемого агломерата.

Производительность агрегатав значительной мере зависит от скорости горения углерода в слое шихты. Она определяется количеством подаваемого в зону горения кислорода. Это придает газопроницаемости спекаемого слоя решающее значение в повышении производительности агломерационных машин, которая, в свою очередь, определяется степенью окомкования шихты перед спеканием. Вот почему процессы окомкования шихты, конструкции окомковательных устройств и их работа в значительной мере влияют на производительность агломерационных фабрик.

При агломерации протекают следующие физико-химические процессы:

1. Горение углерода в спекаемом слое протекает по реакциям:

С + О2 → СО2 + 400,428 МДж;

С + ½ О2 → СО+ 117,845 МДж.

Соотношение между содержанием СО и СО2 в продуктах горения зависит от температуры. При низких температурах выделяется преимущественно СО2, а при высоких – СО. Образующиеся продукты реакции могут взаимодействовать в зависимости от условий с кислородом и углеродом по уравнениям.

Горение топлива в агломерируемом слое происходит в узкой зоне с высотой - 20 мм. Температура воспламенения коксика составляет 700 °С.

По высоте слоя имеются две четко выраженные ступени теплообмена: в верхней ступени осуществляется передача теплоты от агломерата к воздуху, в нижней – от газа к материалу. Обе эти ступени связаны зоной горения, где развивается наивысшая температура, которая при спекании неофлюсованного агломерата достигает 1600, а при спекании офлюсованного – 1300–1350 °C. В зоне подогрева шихты температура газа резко снижается, так как в этой зоне обеспечивается интенсивный теплообмен благодаря высокой теплоемкости влажной шихты, большой разности температур газа и материалов.

Выше зоны горения, в зоне готового агломерата, происходит его охлаждение просасываемым воздухом. Снижение температуры агломерата идет значительно медленнее, чем нагрев шихты, что объясняется меньшей площадью поверхности кусков агломерата, чем частиц шихты.

Таким образом, теплообмен между газом и шихтой полностью завершается, а теплообмен между агломератом и воздухом не завершается, и в результате после окончания процесса температура готового агломерата составляет 500–550 °С.

Температура воздуха, поступающего в зону горения, по мере ее перемещения вниз повышается, вследствие чего повышается и температура в самой зоне горения. Это приводит к избытку теплоты в нижней части слоя. Для устранения этого недостатка слоевого спекания по современной технологии шихту загружают двумя слоями: в верхнем содержание топлива нормальное, а в нижнем – на 20–30% меньше. Этим достигается существенная экономия топлива.

2. Разложение карбонатов CaCO3, MgCO3, FeCO3, MnCO3.

Диссоциация карбонатов протекает по схеме:

MeСО3 → MeО + СО2 – Q.

Интенсивное разложение начинается при превышении упругости диссоциации давления окружающего газа. Перемешивание СаСО3 с SiO2, Fe2O3, A12O3 и т.д. ускоряет диссоциацию. В этом случае разложение карбонатов осуществляется по реакции:

СаСО3 + SiO2 → СаО∙SiO2 + СО2.

Если известняк находится в кусках крупнее 1–2 мм, то прогрев его замедляется, известь с другими минералами взаимодействует не полностью, поэтому в агломерате остается непрореагировавшая свободная известь. Она подвергается гашению влагой атмосферы, объем ее увеличивается, что приводит к разрушению агломерата. Поэтому важнейшим технологическим требованием является дробление известняка до кусков размером меньше 2 мм.

3. Диссоциация и восстановление оксидов железа. В процессе агломерации создаются условия, как для восстановления оксидов железа, так и для окисления металлического железа. Эти процессы происходят в невысоком слое, включающем верхнюю часть зоны подогрева шихты, зону горения и в некоторой степени зону готового агломерата.

В зоне горения, т.е. в области наиболее высоких температур, протекает термическая диссоциация Fe2O3, которая возможна только по реакции:

3Fe2O3 → 2Fe3O4 + ½ О2.

В условиях агломерационного процесса практически все восстановительные процессы протекают за счет оксида углерода (II) и только весьма незначительная часть их – за счет твердого углерода и водорода. Наиболее благоприятные условия для таких процессов создаются в зоне горения и, особенно, возле горящих частиц топлива, поскольку тут наиболее высокая температура и максимальная концентрация оксида углерода (II). Эти процессы протекают по реакциям:

3Fe2O3 + СО → 2Fe3O4 + СО2 + 37,137 МДж;

Fe3O4 + СО → 3FeO + СО2 – 20,892 МДж;

FeO + СО → Fe + СО2 + 13,607 МДж.

Первая реакция необратима и может протекать путем диссоциации, поэтому весь содержащийся в шихте гематит в процессе спекания переходит в магнетит. Вторая реакция протекает в меньшей степени. Образующийся оксид железа (II) соединяется с другими оксидами, например SiO2, образуя соединение 2FeO∙SiO2 – фаялит. Третья реакция развита мало – содержание металлического железа в агломерате составляет доли процента.

Содержание в агломерате основного продукта восстановительных процессов – оксида железа (II) – является показателем теплового уровня процесса.

Восстановленные в зоне спекания оксиды железа охлаждаются воздухом в зоне охлаждения агломерата. Это создает условия для обратного окисления магнетита по уравнению реакции:

4Fe3O4 + О2 → 6Fe2O3.

В агломерате появляется гематит, называемый гематитом вторичного происхождения. При спекании магнетитовых руд эта реакция получает значительное развитие. Она интенсивно протекает при температурах свыше 1350 °С. Этот процесс начинается сначала в зоне подогрева шихты, а затем продолжается в зоне горения в тех объемах шихты, которые не содержат топлива, и в зоне охлаждения агломерата.

Таким образом, при спекании гематитовых шихт выделяющийся кислород поступает в газовую фазу, а при спекании магнетитов – расходуется из подаваемого воздуха на окисление шихты. Важным является и то, что процесс окисления магнетитовой шихты сопровождается значительным выделением теплоты. Кроме того, теплота не используется на диссоциацию гематита. Это приводит к снижению расхода топлива при спекании магнетитовых руд.

5. Процесс образования готового агломерата. Формирование структуры агломерата, определяет важнейшее его качество – прочность. Этот процесс можно разделить на следующие этапы: а) взаимодействие в твердых фазах, образование новых минералов, перекристаллизация; б) образование жидких фаз; в) пропитка жидкими фазами твердых частиц и химическое взаимодействие с ними; г) кристаллизация жидких фаз, образование структуры окускованного материала.

При нагреве шихты в процессе спекания создаются благоприятные условия для взаимодействия между оксидами, входящими в состав шихты. Расположение частиц в любом микрообъеме шихты остается после загрузки в спекательный аппарат неизменным вплоть до момента плавления. Следовательно, каждая частица может реагировать только с окружающими и контактирующими с ней частицами.

Взаимодействие твердых фаз, содержащих CaO, SiO2, Fe2O3 и другие соединения, определяется крупностью взаимодействующих частиц, тщательностью смешивания, температурой и продолжительностью взаимодействия. При этом, кроме химического воздействия, идет перекристаллизация, т.е. процесс спекания в твердом состоянии. Важным результатом этого процесса является то, что он обеспечивает образование жидкой фазы. Прежде всего, расплавляются легкоплавкие соединения, образовавшиеся при взаимодействии материалов в твердом состоянии.

Минералогический состав агломерата.

Минералогический состав агломерата в значительной степени влияет на его металлургические свойства. Определяется он не только составом шихты, но ипроцессом спекания: при одинаковом ее химическом составе изменение параметров процесса приводит к образованию совершенно разного по минералогическому составу агломерата. Важнейшей характеристикой шихты является ее основность, а главным технологическим параметром процесса – расход топлива.

Изменение основности агломерата приводит к резкому изменению его минералогического состава – повышается массовая доля ферритов и силикатов кальция, снижается доля гематита, магнетита и вюстита.

С повышением основности агломерата количество магнетита и гематита снижается из-за обеднения шихты и связывания гематита известью в ферриты кальция. Силикаты кальция начинают образовываться при основности агломерата около 0,5, затем их содержание непрерывно возрастает до 20–30% в зависимости от состава пустой породы. Естественно, что большие количества кремнезема в пустой породе увеличивают массовую долю силикатов кальция в структуре агломерата.

Образование фаялита и других железокальциевых оливинов по мере повышения основности агломерата замедляется и при основности около 2,5 они исчезают, так как кремнезем связывается в силикаты кальция.

Ферриты кальция, содержащиеся в жидких фазах, при спекании низкоосновных агломератов реагируют с частицами руды, содержащийся в них гематит восстанавливается и они превращаются в железокальциевые оливины. Повышение основности агломерата до 1,0–1,5 приводит к увеличению количества стекловидных фаз в структуре агломерата. С дальнейшим ростом основности их количество уменьшается и при основности 3,0 стекловидные фазы в структуре агломерата полностью исчезают. Объясняется это тем, что возрастающее содержание извести вызывает указанные изменения кристаллизационной способности расплава. Это имеет важное практическое значение, так как наличие стекловидных фаз снижает прочность агломерата. Поэтому при основностях агломератов, необходимых для доменного производства, прочность агломерата наиболее низкая. Важным является и то, что наиболее прочным минералом, кроме гематита и магнетита, является феррит кальция, но он в доменных агломератах, почти отсутствует, а в агломератах для сталеплавильного производства его содержание высоко.

Другим важным фактором, определяющим минералогический состав агломерата, является температурный уровень процесса, зависящий от расхода топлива. При спекании неофлюсованных шихт из гематитовых руд по мере повышения содержания углерода в шихте создаются условия для развития процессов восстановления, в результате протекания которых резко снижается количество гематита и увеличивается количество магнетита, являющегося продуктом восстановления Fe2О3. При дальнейшем повышении расхода топлива количество магнетита снижается, поскольку вследствие его восстановления образуются железокальциевые оливины и вюстит. Постепенно снижается и количество кварца, так как он, реагируя с оксидами железа, превращается в оливины, главным образом в фаялит.

При спекании офлюсованного агломерата из криворожской руды и концентрата с повышением расхода топлива вначале наблюдаются аналогичные изменения содержания магнетита и гематита, а затем резко возрастает содержание оливинов. Содержание стекловидных фаз, близких по составу к силикату кальция, постепенно уменьшается, так как повышается количество жидких фаз и развивается их кристаллизация.

Регулирование температурного уровня процесса спекания путем изменения содержания топлива в шихте технологически очень важно: оно определяет прочность агломерата, производительность агломерационных машин.

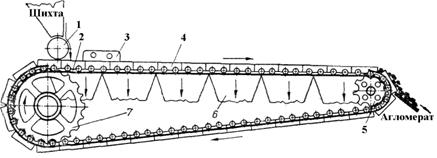

Схема конвейерной (ленточной) агломерационной машины (рисунок 4.6). представляет собой непрерывно движущийся желоб, образуемый спекательными тележками (паллетами) 4, перемещающимися по направляющим рельсам 2.

1-барабанный питатель для загрузки шихты; 2-направляющие рельсы; 3-зажигательный горн; 4-спекательные тележки (паллеты); 5-звездочка на разгрузочной части машины; 6-вакуум-камеры; 7-приводное колесо (звездочка).

Рисунок 4.6 - Схема агломерационной машины

Барабанным питателем 1 на паллеты загружается шихта, через которую непрерывно просасывается воздух. Отходящие из слоя шихты газы попадают в вакуум-камеры 6, очищаются от пыли в пылеуловителях, поступают в эксгаустер и выходят через дымовую трубу.

Агломерационная машина состоит из следующих основных узлов: каркаса, спекательных тележек, привода, головной, средней и разгрузочной частей машины, питателя постели и двух питателей шихты с приводом, зажигательного горна, газоотсосных вакуум-камер, бункера просыпи и механизма очистки колосников. Ширина палет агломерационных машин достигает 6 м.

2018-01-21

2018-01-21 6287

6287