Абсорбция и десорбция относятся к массообменным процессам в системах газ (пар)  жидкость и описываются уравнением массопередачи (12.95). Аппараты для проведения данных процессов, называемые соответственно, абсорберами и десорберами, должны обеспечивать большие значения коэффициента массопередачи, удельной поверхности контакта фаз и средней движущей силы. В дальнейшем для краткости будем говорить лишь об абсорберах, подразумевая, что десорберы имеют идентичное устройство и принцип работы. По конструкции и способу образования поверхности контакта газовой и жидкой фаз, абсорберы можно подразделить на четыре основные группы: пленочные, насадочные, тарельчаты и распыливающие.

жидкость и описываются уравнением массопередачи (12.95). Аппараты для проведения данных процессов, называемые соответственно, абсорберами и десорберами, должны обеспечивать большие значения коэффициента массопередачи, удельной поверхности контакта фаз и средней движущей силы. В дальнейшем для краткости будем говорить лишь об абсорберах, подразумевая, что десорберы имеют идентичное устройство и принцип работы. По конструкции и способу образования поверхности контакта газовой и жидкой фаз, абсорберы можно подразделить на четыре основные группы: пленочные, насадочные, тарельчаты и распыливающие.

Пленочные аппараты

В данных аппаратах поверхностью контакта фаз является поверхность жидкой пленки, стекающей, как правило, по вертикальной твердой стенке и контактирующей с газовым потоком. Массообмен в таких аппаратах подробно рассмотрен в разделе 12.5, а гидродинамика в разделе 5.4. Различают следующие аппараты этого вида: трубчатые; с плоскопарал-лельной насадкой; с восходящим движением пленки.

В данных аппаратах поверхностью контакта фаз является поверхность жидкой пленки, стекающей, как правило, по вертикальной твердой стенке и контактирующей с газовым потоком. Массообмен в таких аппаратах подробно рассмотрен в разделе 12.5, а гидродинамика в разделе 5.4. Различают следующие аппараты этого вида: трубчатые; с плоскопарал-лельной насадкой; с восходящим движением пленки.

Трубчатые абсорберы аналогичны по конструкции с вертикальными кожухотруб-чатыми теплообменниками (рис.13.6).

Рис. 13.6. Трубчатый пленочный абсорбер: 1  корпус; 2

корпус; 2  трубки; 3

трубки; 3  перегородки; 4

перегородки; 4  гидрозатвор

гидрозатвор

Жидкий абсорбент поступает на верхнюю трубную решетку, распределяется по ней и в виде пленки стекает по внутренней поверхности труб вниз. Навстречу ему движется по трубам газовый поток со скоростью 3  6 м/с. Распределяемые компоненты переходят из газовой фазы в жидкую. Массообмен в таких аппаратах подробно рассмотрен в разделе 12.5. Если при растворении абсорбтива выделяется значительное количество тепла, то в межтрубное пространство может направляться охлаждающий агент. Отвод жидкости из аппарата осуществляется через гидравлический затвор 4, препятствующий прорыву газа через нижний штуцер.

6 м/с. Распределяемые компоненты переходят из газовой фазы в жидкую. Массообмен в таких аппаратах подробно рассмотрен в разделе 12.5. Если при растворении абсорбтива выделяется значительное количество тепла, то в межтрубное пространство может направляться охлаждающий агент. Отвод жидкости из аппарата осуществляется через гидравлический затвор 4, препятствующий прорыву газа через нижний штуцер.

Аппараты с плоскопараллельной насадкой представляют собой вертикальную колонну 1, внутри которой расположены вертикально и параллельно друг к другу плоские прямоугольные листы насадки 2, изготовленные из металла, пластмассы или натянутой ткани (рис.13.7). Жидкий абсорбент поступает на распределительное устройство 3, обеспечивающее равномерное смачивание всех элементов листовой насадки с обеих сторон. Газ движется противотоком, контактируя с жидкой пленкой.

Аппараты с плоскопараллельной насадкой представляют собой вертикальную колонну 1, внутри которой расположены вертикально и параллельно друг к другу плоские прямоугольные листы насадки 2, изготовленные из металла, пластмассы или натянутой ткани (рис.13.7). Жидкий абсорбент поступает на распределительное устройство 3, обеспечивающее равномерное смачивание всех элементов листовой насадки с обеих сторон. Газ движется противотоком, контактируя с жидкой пленкой.

Рис. 13.7. Пленочный абсорбер с плоскопараллельной (листовой) насадкой: 1  колонна; 2

колонна; 2  пакеты листовой насадки; 3

пакеты листовой насадки; 3  распределительное устройство

распределительное устройство

Аппараты с восходящим движением пленки схожи с трубчатыми абсорберами, однако работают в режиме восходящего прямотока. Жидкий абсорбент поступает в нижнюю часть аппарата (рис. 13.8) на распределительную решетку 1, в которой закреплены распределительные патрубки 2. Газ подводится в днище аппарата 3 и через распределительные патрубки 2, расположенные соосно с трубами 4 поднимается вверх. Между патрубками и трубами имеются щели 5 для подачи абсорбента. Газ, двигаясь с достаточно высокой скоростью (более 10 м/с), увлекает жидкий абсорбент по трубам в виде пленки. Гидродинамика этого процесса описана в разделе 5.4.3. Переливаясь через верхние края труб, жидкость отводится с верхней трубной решетки 6. Преимуществами данного вида аппаратов по сравнению с противоточными трубчатыми являются большие  производительность и коэффициенты массопередачи, а недостатками большое гидравлическое сопротив-ление, сложность конструкции, меньшие коэффициенты извлечения обусловленные прямотоком.

производительность и коэффициенты массопередачи, а недостатками большое гидравлическое сопротив-ление, сложность конструкции, меньшие коэффициенты извлечения обусловленные прямотоком.

Рис. 13.8. Абсорбер с восходящим движением пленки: 1  распредели-тельная решетка; 2

распредели-тельная решетка; 2  распредели-тельные патрубки; 3

распредели-тельные патрубки; 3  днище; 4

днище; 4  трубы; 5

трубы; 5  щели для подачи абсорбента; 6

щели для подачи абсорбента; 6  верхняя трубная решетка; 7

верхняя трубная решетка; 7  брызгоотбойники

брызгоотбойники

Насадочные аппараты

Данные аппараты представляют собой вертикальные цилиндрические колонны, заполненные твердой насадкой, предназначенной для увеличения поверхности контакта газовой и жидкой фаз. Отдельными элементами насадки могу служить тела довольно сложной формы. Существует множество вариантов их конструкции (рис.13.9), разрабатываются более совершенные с использованием, в том числе, современных программно-вычислительных комплексов (см. разд. 20.4, рис. 20.3).

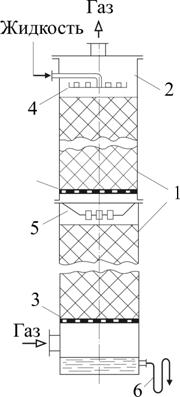

В зависимости от режима работы насадочного аппарата основной поверхностью контакта газовой и жидкой фаз могут являться внешняя поверхность жидкой пленки, стекающей по элементам насадки (режимы пленочный и подвисания) либо поверхности пузырьков газа и капель жидкости (режим эмульгирования). Как правило, насадочные аппараты работают при противоточном движении фаз, при этом жидкая фаза подается в верхнюю часть абсорбера, а газовая  в нижнюю (рис.13.10).

в нижнюю (рис.13.10).

Рис. 13.9. Виды насадок: а) деревянная хордовая; б) кольца Рашига в навал и с упорядоченной укладкой: в) кольцо с вырезанными и внутренними выступами (кольцо Палля); г) керамические седла Берля; д) седла «Инталокс»; е) кольцо с крестообразными перегородками; ж) кольцо с внутренними спиралями; з) пропеллерная насадка

Насадка 1 укладывается в колонну 2 на опорные решетки 3, имеющие отверстия для прохода жидкости и газа, служащие одновременно для равномерного распределения последнего. Первоначальное распределение жидкости по насадке осуществляется с помощью распределительного устройства 4, в качестве которого могут использоваться распределительные тарелки, форсунки, центробежные оросители и т.д. Однако по мере стекания жидкости по насадке равномерность ее распределения нарушается в силу так называемого «пристеночного эффекта». Он обусловлен неоднородностью заполнения элементами насадки поперечного сечения аппарата, а именно невозможностью плотной укладки элементов насадки вблизи обечайки (цилиндрических стенок колонны) в силу геометрических причин. Это приводит к большему свободному объему вблизи стенок колонны, что уменьшает гидравлическое сопротивление потоку жидкости и вызывает преимущественное стекание  жидкости от центра к периферии. Для предотвращения данного явления насадку укладывают секциями высотой не более 3 метров в каждой. При этом между секциями располагают перераспределительные устройства 5, восстанавливающие равномерность орошения насадки. Над распределительным устройством 4, как правило, устанавливают брызгоуловители для предотвращения уноса капель жидкости газовым потоком.

жидкости от центра к периферии. Для предотвращения данного явления насадку укладывают секциями высотой не более 3 метров в каждой. При этом между секциями располагают перераспределительные устройства 5, восстанавливающие равномерность орошения насадки. Над распределительным устройством 4, как правило, устанавливают брызгоуловители для предотвращения уноса капель жидкости газовым потоком.

Рис. 13.10. Насадочный абсорбер с секционной загрузкой насадки: 1  насадка; 2

насадка; 2  колонна; 3

колонна; 3  опорная решетка; 4

опорная решетка; 4  распределительное устройство; 5

распределительное устройство; 5  перераспределитель жидкости; 6

перераспределитель жидкости; 6  гидравлический затвор

гидравлический затвор

Гидродинамические режимы насадочных аппаратов. В зависимости от относительной скорости движения газовой и жидкой фаз в насадочном аппарате можно выделить различные режимы его работы. Основные закономерности течения жидкой пленки, взаимодействующей с газовым потоком подробно рассмотрены в разделе 5.4.

Пленочный режим реализуется при малых скоростях газа (слабое взаимодействие), что позволяет не учитывать его влияние на пленочное гравитационное течение жидкости.

Режим подвисания наблюдается при увеличении скорости газа, приводящей к торможению внешних слоев жидкой пленки, увеличению ее толщины (раздел 5.4.3) и количеству удерживаемой жидкости.

Режим захлебывания (эмульгирования) достигается дальнейшим увеличением скорости газа, при которой средняя по толщине скорость пленки стремится к нулю. Наступает инверсия фаз – жидкость заполняет весь свободный объем насадки и становится сплошной фазой, а газ пробулькивает сквозь нее в виде отдельных пузырьков,поэтому этот режим еще называют барботажным.

|

Рис.13.11. Зависимости гидравлического сопротивления насадочного абсорбера D p п от фиктивной скорости газа W 0: А-В

для сухой насадки; Ai-B-iC-iD-iEi

для сухой насадки; Ai-B-iC-iD-iEi  при различных увеличивающихся плотностях орошения; Bi

при различных увеличивающихся плотностях орошения; Bi  точки начала подвисания; Ci

точки начала подвисания; Ci  точки начала захлебывания (инверсии); Di

точки начала захлебывания (инверсии); Di  точки начала уноса

точки начала уноса Режим уноса наблюдается при еще больших скоростях газа, когда жидкость выносится из аппарата, однако этот режим не является рабочим и в дальнейшем рассматриваться не будет.

Последовательность гидродинамических режимов рассматривалась выше при постоянной плотности орошения U, являющейся, по сути, фиктивной скоростью движения жидкой фазы, т.е. отношением ее объемного расхода к площади поперечного сечения аппарата. Аналогичная последовательность режимов будет наблюдаться при фиксированной фиктивной скорости газа и возрастающей плотности орошения. В справочной литературе имеются соотношения, позволяющие определить границы между режимами.

Выбор гидродинамического режима работы насадочного аппарата обусловлен рядом факторов. Обычно при пленочном режиме плотность орошения выбирают больше минимальной, обеспечивающей смачиваемость всей поверхности насадки  (при

(при  , доля смоченной поверхности насадки

, доля смоченной поверхности насадки  ). В том случае, если расхода свежего абсорбента для этого недостаточно, то используют схему с рециркуляцией, добавляя к нему часть жидкой фазы, вышедшей из абсорбера. Подобная схема имеет смысл и в том случае если основное сопротивление массопередачи сосредоточенно в жидкой фазе, позволяя увеличить коэффициент массоотдачи в жидкости за счет возросшей скорости ее движения. Однако следует иметь в виду, что рециркуляция уменьшает движущую силу процесса. При увеличении скорости газа, т.е. при переходе от пленочного режима к режиму захлебывания происходит возрастание коэффициента массопередачи

). В том случае, если расхода свежего абсорбента для этого недостаточно, то используют схему с рециркуляцией, добавляя к нему часть жидкой фазы, вышедшей из абсорбера. Подобная схема имеет смысл и в том случае если основное сопротивление массопередачи сосредоточенно в жидкой фазе, позволяя увеличить коэффициент массоотдачи в жидкости за счет возросшей скорости ее движения. Однако следует иметь в виду, что рециркуляция уменьшает движущую силу процесса. При увеличении скорости газа, т.е. при переходе от пленочного режима к режиму захлебывания происходит возрастание коэффициента массопередачи  и доли активной поверхности

и доли активной поверхности  (12.196), однако при этом резко увеличивается гидравлическое сопротивление аппарата

(12.196), однако при этом резко увеличивается гидравлическое сопротивление аппарата  (рис. 13.11). Еще одним недостатком режима эмульгирования является его неустойчивость, поскольку малое изменение скорости газа или плотности орошения может перевести работу аппарата в режим подвисания либо уноса. Таким образом, выбор гидродинамического режима является задачей оптимизации. Параметром при этом в случае фиксированных расходов газовой и жидкой фаз служит диаметр аппарата.

(рис. 13.11). Еще одним недостатком режима эмульгирования является его неустойчивость, поскольку малое изменение скорости газа или плотности орошения может перевести работу аппарата в режим подвисания либо уноса. Таким образом, выбор гидродинамического режима является задачей оптимизации. Параметром при этом в случае фиксированных расходов газовой и жидкой фаз служит диаметр аппарата.

Выбор насадки. Насадка должна удовлетворять следующим основным требованиям: обладать максимальными удельной поверхностью  и долей свободного объема

и долей свободного объема  , высокой прочностью и химической стойкостью, низкими стоимостью и гидравлическим сопротивлением, способностью хорошо смачиваться жидкостью и равномерно распределять ее по сечению аппарата.

, высокой прочностью и химической стойкостью, низкими стоимостью и гидравлическим сопротивлением, способностью хорошо смачиваться жидкостью и равномерно распределять ее по сечению аппарата.

Универсальной насадки удовлетворяющей всем этим требованиям не существует. Ряд требований является взаимоисключающим, так увеличение удельной поверхности насадки приводит, как правило, к уменьшению доли ее свободного объема и увеличению гидравлического сопротивления. Этим объясняется множество конструкций элементов насадок, некоторые из которых изображены на рис 13.9. Они могут изготовляться из различных материалов (металла, пластмассы, керамики и т.д.), иметь различные размеры. Основными характеристиками насадки, приводимыми в справочной литературе, являются: материал, размер элемента, насыпная плотность (масса 1м3 насадки), удельная поверхность  , свободный объем

, свободный объем  , эквивалентный диаметр

, эквивалентный диаметр  . Наиболее широкое распространение в промышленности получили кольца Рашига (тонкостенные полые цилиндры, с диаметром равным высоте). Кольца малых размеров (до 50 мм) засыпают в колонну навалом. Большие кольца укладываются, как правило, регулярно правильными рядами, смещенными друг относительно друга. Преимуществом регулярной насадки является меньшее гидравлическое сопротивление, однако она более чувствительна к равномерности орошения. Основным достоинством колец Рашига является простота изготовления и дешевизна, а недостатком

. Наиболее широкое распространение в промышленности получили кольца Рашига (тонкостенные полые цилиндры, с диаметром равным высоте). Кольца малых размеров (до 50 мм) засыпают в колонну навалом. Большие кольца укладываются, как правило, регулярно правильными рядами, смещенными друг относительно друга. Преимуществом регулярной насадки является меньшее гидравлическое сопротивление, однако она более чувствительна к равномерности орошения. Основным достоинством колец Рашига является простота изготовления и дешевизна, а недостатком  малая удельная поверхность. Для устранения данного недостатка применяют кольца перфорированные (Палля) и с внутренними перегородками, а также седла различной конструкции (Бёрля, «Инталокс»). Увеличение размеров элементов насадки приводит к увеличению свободного объема, снижению гидравлического сопротивления, но и уменьшает удельную поверхность насадки. Регулярная насадка может изготовляться из пакетов плоских вертикальных параллельных пластин. Пакеты, расположенные друг над другом, повернуты под определенным углом. Пластины могут изготовляться из металла, полимерных материалов и даже из дерева (деревянная хордовая). Для увеличения удельной поверхности пластины могут производиться рифлеными и гофрированными (рис. 20.3).

малая удельная поверхность. Для устранения данного недостатка применяют кольца перфорированные (Палля) и с внутренними перегородками, а также седла различной конструкции (Бёрля, «Инталокс»). Увеличение размеров элементов насадки приводит к увеличению свободного объема, снижению гидравлического сопротивления, но и уменьшает удельную поверхность насадки. Регулярная насадка может изготовляться из пакетов плоских вертикальных параллельных пластин. Пакеты, расположенные друг над другом, повернуты под определенным углом. Пластины могут изготовляться из металла, полимерных материалов и даже из дерева (деревянная хордовая). Для увеличения удельной поверхности пластины могут производиться рифлеными и гофрированными (рис. 20.3).

Для сильно загрязненных сред можно использовать плавающую насадку, изготовленную из полых пластмассовых шаров, которые при большой скорости газа переходят во взвешенное состояние. Еще одним преимуществом такой насадки является малая зависимость гидравлического сопротивления от расхода газа за счет увеличения свободного объема (см. раздел 5.5.5.  псевдоожиженные слои).

псевдоожиженные слои).

Таким образом, конструкция и размер элементов насадки должны служить параметрами оптимизации при проектировании насадочного абсорбера.

Тарельчатые аппараты

Тарельчатые аппараты представляют собой, как правило, вертикальные цилиндрические колонны с горизонтальными перфорированными перегородками (тарелками), служащими для увеличения поверхности контакта фаз и эффективности массопередачи. В случае абсорбции в верхнюю часть колонны подается жидкая фаза, а в нижнюю  газовая, таким образом, в аппарате в целом осуществляется противоточное движение фаз.

газовая, таким образом, в аппарате в целом осуществляется противоточное движение фаз.

Поверхностью контакта фаз в тарельчатых аппаратах, как уже упоминалось в разделе 12.6, может являться поверхность газовых струй и пузырей, пены, капель и струй жидкости, а ее определение является весьма сложной задачей.

Тарельчатые абсорберы часто называют барботажными, однако это не совсем верно. К баботажным можно отнести лишь такие тарельчатые колонны, в которых газовая фаза в виде дисперсных включений проходит сквозь слой сплошной жидкой фазы. Однако, как будет показано ниже, существуют тарелки, например пластинчатые, в которых газ движется в виде сплошной фазы, а жидкость  дисперсной, аппараты с такими тарелками нельзя отнести к барботажным.

дисперсной, аппараты с такими тарелками нельзя отнести к барботажным.

По способу перетока жидкости с верхних тарелок на нижние тарельчатые аппараты можно подразделить на аппараты со сливными устройствами и без сливных устройств (провальные). В первых жидкость перетекает с тарелки на тарелку по специальным сливным (переливным) устройствам в виде труб, карманов и т.д. Во вторых  она проваливается сквозь те же отверстия в тарелках, по которым движется встречный газовый поток. По взаимному направлению движения фаз на тарелке аппараты можно подразделить на противоточные, прямоточные и с перекрестным током. Два последних случая могут реализоваться в аппаратах со сливными устройствами.

она проваливается сквозь те же отверстия в тарелках, по которым движется встречный газовый поток. По взаимному направлению движения фаз на тарелке аппараты можно подразделить на противоточные, прямоточные и с перекрестным током. Два последних случая могут реализоваться в аппаратах со сливными устройствами.

Наиболее распространены аппараты со сливными устройствами и перекрестным движением фаз. Работа простейшей ситчатой тарелки уже рассматривалась ранее в разделе 12.6 см. рис.12.7, а такие характеристики газожидкостного (барботажного) слоя как его высота  , газосодержание e, высота светлого слоя жидкости

, газосодержание e, высота светлого слоя жидкости

в разделе 5.5.3. Введем дополнительно лишь такое понятие как высота сепарационного пространства

в разделе 5.5.3. Введем дополнительно лишь такое понятие как высота сепарационного пространства  , равная разности межтарельчатого расстояния и высоты барботажного слоя

, равная разности межтарельчатого расстояния и высоты барботажного слоя  . Сепарационное пространство необходимо для снижения уноса жидкости газовым потоком.

. Сепарационное пространство необходимо для снижения уноса жидкости газовым потоком.

Тарельчатые аппараты с перекрестным движением фаз. В зависимости от фиктивной скорости газа можно выделить три основных режима: пузырьковый, пенный и струйный.

Пузырьковый режим реализуется при малых нагрузках по газу, когда он барботирует сквозь слой жидкости на тарелке в виде отдельных пузырьков (рис. 13.12а).

Пенный режим устанавливается при больших расходах газа. Газ проходит в слой жидкости в виде струй, которые на некотором расстоянии от отверстий распадаются на множество мелких пузырьков с образованием пены. (рис. 13.12б). В этом режиме максимальны газосодержание e и удельная поверхность контакта фаз  , отнесенная к площади рабочего сечения тарелки. Этим объясняется преимущественное использование пенного режима в качестве рабочего. Недостатком пенного режима по сравнению с пузырьковым является больший унос жидкости газовым потоком на вышерасположенные тарелки, что приводит к ее обратному перемешиванию, снижая движущуюся силу процесса.

, отнесенная к площади рабочего сечения тарелки. Этим объясняется преимущественное использование пенного режима в качестве рабочего. Недостатком пенного режима по сравнению с пузырьковым является больший унос жидкости газовым потоком на вышерасположенные тарелки, что приводит к ее обратному перемешиванию, снижая движущуюся силу процесса.

Струйный режим наблюдается при дальнейшем увеличении скорости газа, когда газовые струи проходят сквозь слой жидкости не распадаясь. При этом образуется большое количество крупных брызг и резко падает высота барботажного слоя, что приводит к уменьшению поверхности контакта фаз по сравнению с пенным режимом (рис. 13.12в). Унос жидкости по сравнению с пенным режимом возрастает за счет увеличения скорости газа, но снижается за счет увеличения высоты сепарационного пространства.

Рис. 13.12. Гидродинамические режимы работы тарельчатых аппаратов при перекрестном движении фаз: а) пузырьковый; б) пенный; в) струйный

Одной из характеристик работы тарелки является ее гидравлическое сопротивление, т.е. потеря давления газового потока при прохождении через орошаемую тарелку  . Обычно его рассматривают как сумму трех составляющих: сопротивления сухой тарелки

. Обычно его рассматривают как сумму трех составляющих: сопротивления сухой тарелки  , сопротивления сил поверхностного натяжения

, сопротивления сил поверхностного натяжения  и гидростатического сопротивления барботажного слоя

и гидростатического сопротивления барботажного слоя  .

.

. (13.16)

. (13.16)

Сопротивление сухой тарелки рассчитывается как обычное местное сопротивление (см. раздел 5.2).

, (13.17)

, (13.17)

где

коэффициент гидравлического сопротивления, зависящий от конструкции тарелки, значения которого меняются в широком диапазоне

коэффициент гидравлического сопротивления, зависящий от конструкции тарелки, значения которого меняются в широком диапазоне  = 0,5

= 0,5  5 и приводятся в справочной литературе; rг и W отв

5 и приводятся в справочной литературе; rг и W отв  плотность газа и его скорость в отверстиях тарелки, соответственно.

плотность газа и его скорость в отверстиях тарелки, соответственно.

Сопротивление  вызвано преодолением сил поверхностного натяжения газовым потоком и может быть найдено как

вызвано преодолением сил поверхностного натяжения газовым потоком и может быть найдено как

, (13.18)

, (13.18)

где s  коэффициент поверхностного натяжения жидкости, d э

коэффициент поверхностного натяжения жидкости, d э  эквивалентный диаметр отверстия.

эквивалентный диаметр отверстия.

Гидравлическое сопротивление газожидкостного слоя принимают равным его гидростатическому давлению

, (13.19)

, (13.19)

где rс и rж  плотность барботажного слоя и жидкости, соответственно; h с и h 0

плотность барботажного слоя и жидкости, соответственно; h с и h 0  высота барботажного слоя и светлого слоя жидкости, соответственно; g

высота барботажного слоя и светлого слоя жидкости, соответственно; g  ускорение свободного падения. Высота светлого слоя жидкости зависит от высоты и ширины сливной перегородки, скоростей и теплофизических свойств газовой и жидкой фаз, определяется она, как правило, по эмпирическим соотношениям.

ускорение свободного падения. Высота светлого слоя жидкости зависит от высоты и ширины сливной перегородки, скоростей и теплофизических свойств газовой и жидкой фаз, определяется она, как правило, по эмпирическим соотношениям.

Стремление уменьшить гидравлическое сопротивление колонны, складывающееся из гидравлических сопротивлений всех тарелок, обусловлено необходимостью уменьшения затрат на прокачку газа. Однако многочисленные факторы, снижающие гидравлическое сопротивление тарелки, обычно, уменьшают и эффективность ее работы. Таким образом, при проектировании тарельчатых колонн следует решать достаточно сложную задачу оптимизации.

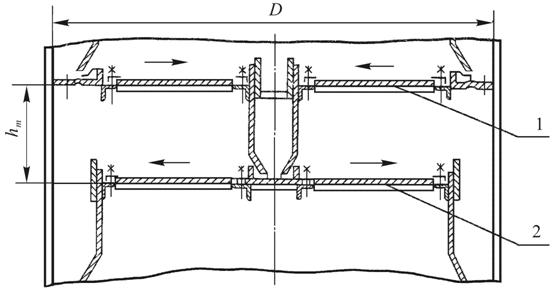

Основными геометрическими характеристиками тарелок, приводимыми в справочной литературе являются (рис. 13.13): диаметрколонны (внутренний); свободное сечение колонны  площадь ее поперечного сечения; периметр слива

площадь ее поперечного сечения; периметр слива  длина сливной перегородки, через которую переливается жидкость, попадая в сливное устройство; высота сливной перегородки

длина сливной перегородки, через которую переливается жидкость, попадая в сливное устройство; высота сливной перегородки  ее высота над полотном тарелки, с помощью которой регулируется уровень жидкости на тарелке; сечение перелива

ее высота над полотном тарелки, с помощью которой регулируется уровень жидкости на тарелке; сечение перелива  площадь сечения сливного устройства; свободное (живое) сечение тарелки

площадь сечения сливного устройства; свободное (живое) сечение тарелки  суммарная площадь отверстий для прохода газовой фазы; длина линии барботажа

суммарная площадь отверстий для прохода газовой фазы; длина линии барботажа  суммарная длина рядов всех отверстий для прохода газовой фазы через тарелку; длина пути жидкости

суммарная длина рядов всех отверстий для прохода газовой фазы через тарелку; длина пути жидкости  расстояние, которое проходит жидкость по рабочему сечению тарелки.

расстояние, которое проходит жидкость по рабочему сечению тарелки.

Рис. 13.13. Геометрические характеристики тарелки: D  диаметр колонны; h п

диаметр колонны; h п  высота сливной перегородки;

высота сливной перегородки;

периметр слива; F с

периметр слива; F с  сечение перелива; F р

сечение перелива; F р  рабочее сечение тарелки;

рабочее сечение тарелки;

длина пути жидкости

длина пути жидкости

Рассмотрим устройство наиболее широко используемых в промышленности тарелок с перекрестным движением фаз. Ситчатыетарелки изображены на рисунках 12.7, 13.12, 13.13. Они представляют собой плиту со значительным количеством небольших отверстий диаметром 3  8 мм. Достоинствами ситчатых тарелок являются: простота изготовления и монтажа, дешевизна, низкое гидравлическое сопротивление, достаточно высокая эффективность. Основной недостаток ситчатых тарелок

8 мм. Достоинствами ситчатых тарелок являются: простота изготовления и монтажа, дешевизна, низкое гидравлическое сопротивление, достаточно высокая эффективность. Основной недостаток ситчатых тарелок  узкий диапазон устойчивой работы. При малых скоростях газа жидкость начинает проваливаться в отверстия тарелки. Такой «провальный» режим не является рабочим для колонн со сливными устройствами. При значительном снижении расхода газа жидкость может полностью слиться с тарелок и колонну придется запускать заново. Еще одним недостатком ситчатых тарелок является их чувствительность к загрязнениям, которые могут забивать их отверстия небольшого диаметра.

узкий диапазон устойчивой работы. При малых скоростях газа жидкость начинает проваливаться в отверстия тарелки. Такой «провальный» режим не является рабочим для колонн со сливными устройствами. При значительном снижении расхода газа жидкость может полностью слиться с тарелок и колонну придется запускать заново. Еще одним недостатком ситчатых тарелок является их чувствительность к загрязнениям, которые могут забивать их отверстия небольшого диаметра.

Колпачковые тарелки лишены недостатков ситчатых. Они представляют собой плиту с достаточно крупными отверстиями (диаметром более 30 мм), к которым приварены патрубки. Над каждым патрубком установлен колпачок диаметром 60 или 80 мм. Колпачки имеют прорези, как правило, в виде зубцов треугольной или прямоугольной формы (рис. 13.14). Газ поступает на тарелку через патрубки, а затем разбивается прорезями колпачка на множество мелких струй, проходя сквозь слой жидкости. Выступающие над поверхностью тарелки патрубки не позволяют жидкости сливаться вниз даже при малых скоростях газа, что расширяет диапазон устойчивой работы колпачковой тарелки по сравнению с ситчатой. Недостатками колпачковых тарелок являются значительные гидравлическое сопротивление, металлоемкость, сложность и стоимость изготовления.

Рис. 13.14. Устройство колпачковой тарелки:

1  переливная перегородка; 2

переливная перегородка; 2  полотно тарелки; 3

полотно тарелки; 3  сливная перегородка; 4

сливная перегородка; 4  сливная планка;

сливная планка;

5  колпачок; 6

колпачок; 6  патрубок

патрубок

Клапанные тарелки совмещают достоинства колпачковых и ситчатых тарелок. Они выполняются в виде плит с достаточно крупными круглыми или прямоугольными отверстиями, закрытыми сверху клапанами соответствующей формы (рис. 13.15, 13.16). В зависимости от расхода газа клапаны 1 автоматически действием собственного веса регулируют степень открытия отверстия, приподнимаясь над ним. Предельная высота подъема клапана задается ограничителем 2. Достоинством данного типа тарелок является широкий диапазон возможных изменений нагрузок по газу. При этом скорость газа в зазоре между клапанами и плоскостью тарелки остается примерно одинаковой, обеспечивая стабильность работы тарелки и малое изменение гидравлического сопротивления. В случае прекращения подачи газа клапаны закрывают отверстия и прекращают слив жидкости с тарелок.

Рис. 13.15. Устройство тарелки с прямоугольны-ми клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан полностью открыт; 1 Рис. 13.15. Устройство тарелки с прямоугольны-ми клапанами: а) клапан закрыт; б) клапан полуоткрыт; в) клапан полностью открыт; 1  клапан; 2 – ограничительная скоба клапан; 2 – ограничительная скоба |  Рис. 13.16. Устройство кла-панных тарелок с круглыми клапанами: а) обычная клапанная тарелка; б) балластная тарелка; 1 Рис. 13.16. Устройство кла-панных тарелок с круглыми клапанами: а) обычная клапанная тарелка; б) балластная тарелка; 1  клапан; 2 клапан; 2  кронштейн-ограничитель; 3 кронштейн-ограничитель; 3  балласт балласт |

Разновидностью клапанных тарелок являются балластные, обеспечивающие еще большую равномерность их работы (рис. 13.16б). В них в дополнение к легкому клапану 1 над ним устанавливается более тяжелый балласт 3. При малых расходах газа поднимается только клапан, а при больших и балласт. Недостатками клапанных тарелок по сравнению с ситчатыми являются несколько большие сложность изготовления и гидравлические сопротивления при малых расходах газа.

Общим недостатком тарелок со сливными устройствами и перекрестным движением фаз является возникновение так называемого градиента уровня жидкости  разности уровней жидкости на входе и на выходе с тарелки. Этот перепад уровней обеспечивает преодоление гидравлического сопротивления жидкости при ее движении по тарелке.

разности уровней жидкости на входе и на выходе с тарелки. Этот перепад уровней обеспечивает преодоление гидравлического сопротивления жидкости при ее движении по тарелке.

Вследствие различия высоты слоя жидкости на тарелке нарушается однородность ее работы. Так, например, у входа на тарелку, где уровень жидкости выше, может наблюдаться пузырьковый режим (для ситчатых даже провальный), а у выхода с тарелки  струйный.

струйный.

Рис. 13.17. Двухпоточные тарелки с центральным 1 и боковым 2 сливом

Градиент уровня жидкости пропорционален длине пути жидкости на тарелке и ее скорости. Поэтому наибольших значений градиент уровня жидкости наблюдается для тарелок большого диаметра и при больших расходах жидкости. Обычно в этих случаях используют двухпоточные тарелки, изображенные на рисунке 13.17. Они представляют собой чередование тарелок с боковым и центральным сливом жидкости, причем на каждой тарелке жидкость разделяется на два потока, движущихся в противоположных направлениях, указанных стрелками. Такая конструкция позволяет в два раза уменьшить как длину пути жидкости, так и ее скорость, что приводит к существенному снижению градиента уровня жидкости по сравнению с однопоточными тарелками.

Тарелки с прямоточным движением фаз рассмотрим на примере пластинчатой тарелки.

Пластинчатая тарелка изображена на рис. 13.18. и представляет собой ряды наклонных пластин. Жидкость из гидравлического затвора 1, переливаясь через переливную перегородку 2, попадает на тарелку и, дойдя до первой щели, образованной наклонными пластинами, встречается с потоком газа (направление движения жидкости обозначено сплошными линиями, а газа  пунктирными). Газ, двигаясь с большой скоростью (15

пунктирными). Газ, двигаясь с большой скоростью (15  20 м/с), увлекает жидкость, диспергирует ее в виде капель и уносит к следующей щели. Поскольку угол наклона пластин мал (»15

20 м/с), увлекает жидкость, диспергирует ее в виде капель и уносит к следующей щели. Поскольку угол наклона пластин мал (»15  20°), то газожидкостная система движется практически параллельно плоскости тарелки. Такой режим работы тарелки может быть назван капельным, газовая фаза при этом является сплошной, а жидкая

20°), то газожидкостная система движется практически параллельно плоскости тарелки. Такой режим работы тарелки может быть назван капельным, газовая фаза при этом является сплошной, а жидкая  дисперсной. В таком режиме работы нет необходимости поддерживать определенный уровень жидкости на тарелке и в отличие от тарелок с перекрестным движением фаз на прямоточных тарелках сливная перегородка не устанавливается. Основным преимуществом прямоточных тарелок является высокая нагрузка по газовой и жидкой фазам. При этом градиент уровня жидкости на тарелке невелик, так как жидкость движется, в основном, за счет увлечения газовым потоком, а не под действием различия собственного уровня на тарелке.

дисперсной. В таком режиме работы нет необходимости поддерживать определенный уровень жидкости на тарелке и в отличие от тарелок с перекрестным движением фаз на прямоточных тарелках сливная перегородка не устанавливается. Основным преимуществом прямоточных тарелок является высокая нагрузка по газовой и жидкой фазам. При этом градиент уровня жидкости на тарелке невелик, так как жидкость движется, в основном, за счет увлечения газовым потоком, а не под действием различия собственного уровня на тарелке.

Рис. 13.18. Пластинчатая тарелка: 1  гидравлический затвор; 2 – переливная перегородка; 3

гидравлический затвор; 2 – переливная перегородка; 3  пластины; 4

пластины; 4  сливной карман

сливной карман

К достоинствам пластинчатой тарелки относятся также невысокое гидравлическое сопротивление, простота изготовления, возможность работы с загрязненными жидкостями, малое обратное перемешивание при движении жидкости вдоль тарелки. Недостатками пластинчатых тарелок являются: снижение их эффективности при уменьшении нагрузок по газу и жидкости, возможность провала жидкости при малых расходах газа.

К прямоточным тарелкам относятся также чешуйчатые, представляющие собой плиту с отогнутыми вверх под небольшим углом вырезанными полукругами, а также тарелки с прямоугольными клапанами, открывающимися под углом к плоскости тарелки.

Тарелки с противоточным движением фаз. Перейдем к рассмотрению тарелок без сливных устройств, которые еще называются провальными, так как жидкость проваливается с верхней тарелки на нижнюю через отверстия для прохода газа. По взаимному направлению движения фаз на тарелке их можно отнести к противоточным. При малых скоростях газа жидкость проваливается сквозь отверстия тарелки практически без взаимодействия с газовым потоком (не рабочий режим). С увеличением скорости газа сток жидкости затрудняется и она начинает накапливаться на тарелке. При этом возможны те же режимы работы, что и для тарелок со сливными устройствами и перекрестным движением фаз, то есть пузырьковый, пенный и струйный. Однако для провальных тарелок отличительной особенностью является неравномерность работы отдельных отверстий: в какой-то момент времени через одни отверстия стекает жидкость, а через другие проходит газ; в следующий момент времени жидкостной и газовый потоки могут проходить через иной набор отверстий. В целом же по тарелкам при строго горизонтальной их установке слив жидкости и барботаж газа происходят достаточно равномерно. Рассмотрим конструкции наиболее часто используемых в промышленности провальных тарелок.

Дырчатые тарелки (рис. 13.19а) аналогичны по конструкции с ситчатыми и отличаются от последних лишь отсутствием сливных устройств и несколько большим диаметром отверстий.

Решетчатые тарелки отличаются от дырчатых лишь формой отверстий, которые выполнены в виде щелей шириной 3  8 мм (рис. 13.9б).

8 мм (рис. 13.9б).

Волнистые тарелки представляют собой гофрированный лист металла с отверстиями, как в нижних, так и в верхних изгибах. При таком устройстве жидкость стекает, как правило, через нижние отверстия, а газ проходит через верхние, что улучшает равномерность работы тарелки и несколько расширяет диапазон ее работы. Однако волнистые тарелки более сложны в изготовлении.

Рис. 13.19. Устройство провальных тарелок: а)  дырчатая; б)

дырчатая; б)  решетчатая; 1

решетчатая; 1  тарелка; 2

тарелка; 2  круглые отверстия; 3

круглые отверстия; 3  щели

щели

Основным недостатком провальных тарелок является узкий диапазон устойчивой работы при варьировании нагрузок по газовой и жидкой фазам. К их достоинствам можно отнести простоту изготовления, малое гидравлическое сопротивление, большое рабочее сечение (в связи с отсутствием сливных устройств рабочее сечение тарелки становится равным свободному сечению колонны).

2018-01-21

2018-01-21 5400

5400