Обкатка (приработка) агрегатов таких транспортных средств, как двигатели внутреннего сгорания и элементы трансмиссии, обусловлена дефектами изготовления и сборки деталей и узлов (которые приводят к схватыванию и возможному появлению задира поверхностей трения), а также необходимостью выявления возможных скрытых дефектов изготовления.

Следует отметить, что большинство импортных автомобилей практически не нуждается в эксплуатационной обкатке, тогда как для отечественных такая операция заложена в технологическую документацию их изготовления и является необходимостью в связи с уровнем сборочных и ремонтных работ. Например, ресурс капитально отремонтированной техники в России в настоящее время составляет порядка 45—50% от ресурса новой.

Приработкой в соответствии с ГОСТ 23.002-78 называется изменение геометрии поверхностей трения и физико-механических свойств поверхностных слоев материалов в начальный период трения, проявляющееся при постоянных внешних условиях и заключающееся в уменьшении силы трения, температуры и интенсивности изнашивания. Приработку деталей производят на машиностроительных и ремонтных предприятиях в процессе стендовой обкатки, а также в автотранспортных и других предприятиях в период эксплуатационной обкатки.

Обкатка — заключительная технологическая операция изготовления или ремонта двигателя. Качественное ее проведение позволяет уменьшить отказы в период эксплуатации и повысить ресурс. Так, например, для дизельного двигателя продолжительность обкатки составляет 30—40 моточасов, или около 5000 км пробега автомобиля. Проведение столь длительной обкатки не может быть оправдано экономически и не представляется технически необходимым фактором. Развитие машиностроения указывает на необходимость ускорения этого процесса и сокращения его в обозримом будущем до 2—3 мин, необходимых для контроля работоспособности изделия и выявления возможных скрытых дефектов.

Следует также отметить, что практически любая разборка трущихся соединений приводит к необходимости обкатки (приработки) вновь собранного узла с потерей части межремонтного ресурса на приработочный износ и т. д.

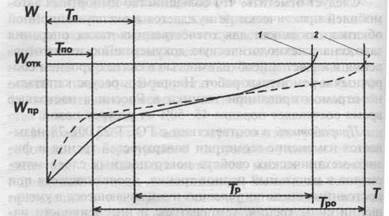

Если проанализировать кривую межремонтного цикла (рис. 5), можно заметить, что применение приработоч-

Рис. 5. Кривые межремонтного цикла эксплуатации техники с применением (1) и без применения (2) приработочных присадок:

k — показатель наступления неработоспособного состояния (отказа)

объекта; И/пр — показатель завершения приработки объекта;

Гп — продолжительность штатной приработки (без приработочных

присадок); ГПо — продолжительность приработки с приработочной

присадкой; Тр — межремонтный ресурс объекта со штатной обкаткой

(без использования приработочных присадок); Гро — межремонтный ресурс

объекта, прошедшего обкатку с использованием приработочных присадок

ных препаратов позволяет сократить продолжительность этапа приработки с Ти до Гпо- Таким образом, можно продлить зону установившегося режима изнашивания (межремонтного ресурса) с ГР до ТР0. Увеличение межремонтного ресурса, в зависимости от условий эксплуатации, может составить до 50%, что особенно заметно на дизельных двигателях.

Приработочные присадки и обкаточные технологии давно применяются на мотороремонтных и машиностроительных заводах, однако в розничной торговле любительских препаратов не так много. Из любительских препаратов автохимии наиболее известны специальный приработочный состав Lubrifilm Diamond Run (Actex S.A., Швейцария), наноалмазная присадка для ускоренной обкатки двигателя Fenom Nanodiamond Green Run (OOO НПФ «Лаборатория триботехнологии», Россия) и приработочные составы для топлива, двигателя и трансмиссии марки Fenom Green Run той же «Лаборатории триботехнологии» (табл. 4).

Таблица 4

2017-11-01

2017-11-01 575

575