ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

ОРГАНИЗАЦИЯ МОНТАЖНЫХ РАБОТ

К основному оборудованию НС и КС магистральных трубопроводов относят насосы, нагнетатели и приводы к ним — электродвигатели, газотурбинные установки, газомотокомпрессоры. При монтаже газо- и нефтеперекачивающих агрегатов, несмотря на различия их конструкций и особенности эксплуатации, используют общие операции и приемы: такелаж агрегатов, их выверку на фундаментах, центровку вращающихся частей, подливку основания бетоном, сборку подшипников, редукторов и

т. д. Монтажные работы относят к сборочным. Они заключаются в соединении в заданном порядке поставляемых заводами-изготовителями отдельных узлов, деталей или блоков, технологической обвязки и т. д., а также в выполнении вспомогательных работ, обеспечивающих сборочные работы. В среднем при монтаже выполняют около 70—80 видов операций. Их можно разделить на несколько групп:

раскрепление оборудования на транспортных средствах, распаковка ящиков с оборудованием и его сортировка; для рас-таривания применяют механизмы, сборочные единицы и детали сортируют с помощью погрузчиков с захватами или грузоподъемных механизмов; трудоемкость таких работ составляет 2— 3% общей трудоемкости;

разматывание канатов, доставляемых на монтажную площадку в виде бухт, резка их на необходимую длину, соединение канатов при изготовлении из них деталей; эти работы выполняют с помощью механизмов в мастерских; крепление канатов к аппаратам и конструкциям, строповка и расстроповка механизированы частично;

подъем и опускание грузов при погрузке на транспортные средства и выгрузке с них, укладка грузов у места установки или их штабелирование, перевозка внутри монтажной площадки; работы выполняют разными механизмами;

очистка поверхностей металлоконструкций и оборудования от ржавчины, их окраска, очистка от смазки после консервации; обычно работы выполняют в мастерских монтажных участков химическими средствами или с помощью механизмов;

слесарные операции (опиловка поверхностей, шабровка, правка металла заготовок и прочих элементов, разметка заготовок для изготовления деталей, нанесение рисок в местах сверления, приварка деталей) осуществляют в основном с помощью ручных машин; подготовка к монтажным работам должна быть организована так, чтобы число слесарных операций, выполняемых вручную, было сведено к минимуму;

сверление и развертку отверстий в металле и строительных конструкциях выполняют в мастерских монтажных заготовок или на уже смонтированном оборудовании; в последнем случае для выполнения этих операций кроме сверлильных ручных.машин требуются дополнительные устройства;

резка металлических листов, уголков, швеллеров (для изготовления различного нестандартного оборудования), труб, снятие фасок под сварку, вырезка фасонных отверстий в листовом металле и трубах; большая часть этих работ проводится с помощью специального инструмента;

сборка и контроль затяжки резьбовых соединений (при монтаже почти всех видов оборудования для крепления его к фундаментам, соединения разных деталей компрессоров, насосов, редукторов и т. п.); для выполнения этих операций применяют ручные ключи и средства малой механизации, выпускаемые

5* 131

серийно; для ряда специальных работ и определенных условий целесообразно иметь специальные ручные ключи;

серийно; для ряда специальных работ и определенных условий целесообразно иметь специальные ручные ключи;

проверка и приемка фундаментов, установка и выверка прокладок, установка и выравнивание анкерных болтов;

подъем и установка оборудования в проектное положение;

выверкя правильности установки отдельных элементов оборудования, центровка сопрягаемых сборочных единиц, валов, отдельных элементов корпусов, выверка установки оборудования в собранном виде;

испытания агрегатов и трубопроводов (гидравлическое, пневматическое, вакуумное), включающие следующие операции: установку заглушек, присоединение трубопроводов, установку и включение насосов или компрессоров; установку измерительной аппаратуры, манометров, вакуумметров; тарировку измерительной аппаратуры; механические испытания оборудования (опробование и пуск); подключение измерительной аппаратуры; измерение частоты вращения, шума, температуры масла в опорах.

Помимо этого существуют операции, которые трудно отнести к какой-либо группе: установка и набивка сальников, смазывание деталей, маркировка заготовок, рихтовка элементов оборудования, развальцовка труб и др. В процессе монтажа выделяют сварочные работы, однако здесь имеется ряд операций, которые могут быть отнесены к слесарным: зачистка сварных швов и поверхностей под сварку, предварительная рихтовка деталей перед сваркой.

Монтажные работы включают в себя подготовительный, основной и пусконаладочный периоды. Эти работы осуществляют на основе технической документации, состоящей из первичной, исполнительной и сдачи работ. К первичной документации относят технический проект и рабочие чертежи, проект технологии монтажа; к исполнительной — акты на скрытые работы (основания фундаментов, траншеи, скрытые части сооружений и т. д.) и схемы к ним, акты приемки фундаментов, испытания материалов, сварных швов и собранного оборудования в целом, внесенные при монтаже изменения конструкций, другие отклонения от проекта с указанием оснований на такие отклонения. Завершение монтажа оборудования оформляют соответствующей документацией сдачи работ.

Подготовительный период включает в себя отбор технической документации, проверку готовности монтажных организаций к проведению монтажных работ, уточнение проекта производства монтажных работ и технологических карт, собственно подготовку к монтажу оборудования. Последнее предусматривает подготовку фундаментов к установке оборудования, монтаж и испытания мостового крана в основных цехах НПС и КС, кран-балки в галерее нагнетателей, установку приспособлений для выверки и центровки оборудования, ревизию деталей и оборудования в цехе.

В основной (монтажный) период выполняют наиболее ответственные и продолжительные работы по установке оборудования па фундаменты, его сборке, выверке и центровке, закреплению оборудования на фундаменте, сборке и монтажу обвязочных трубопроводов и их соединению с внешними коммуникациями, монтажу КИП, средств автоматизации и защиты энергоснабжения, средств связи, тепло- и звукоизоляционные работы.

При крупноблочном монтаже обеспечиваются высокое качество выполняемых работ, осуществляемых в более удобном для рабочего положении, особенно сварки с применением сварочных автоматов и полуавтоматов; экономия лесоматериалов и сохранение трудовых затрат на устройство лесов при сборке конструкций в соответствии с проектом; минимальные сроки монтажа за счет выполнения большого объема работ на специализированных предприятиях. Степень индустриализации монтажа определяется поставкой заводами-изготовителями крупных частей оборудования, которые не нужно укрупнять на месте монтажа; монтажных приспособлений (рамы, стропы, траверсы "н др.) одновременно с получением оборудования на монтажную площадку; проведением работ, связанных с пригонкой отдельных частей, изготовлением и установкой уплотняющих устройств и других элементов конструкции.

Выполнение работ поточным методом предусматривается при составлении ППР, включает специализацию бригад по отдельным операциям, что обеспечивает непрерывное повышение мастерства рабочих, а следовательно, темпов и качества работ, рост производительности труда; изготовление специальных устройств, оборудования и инструмента для выполнения отдельных монтажных операций; применение инвентарных лесов и подмостей. Поточный метод позволяет контролировать работу бригад, ликвидирует обезличку, повышает ответственность за качество работ и сохранность монтируемого оборудования. Особенно широко следует применять специализированные бригады при монтаже ряда одинаковых агрегатов.

Метод параллельного проведения работ — максимальное совмещение строительных и монтажных работ, позволяющее сократить сроки строительства без ущерба для каждого вида работ в отдельности (выполнение работ по тщательно разработанному совмещенному графику, составленному для каждого часа и суток в целом). Основные положения графика следующие: выполнение работ, необходимых для представления фронта работ смежным бригадам, в максимально сжатые сроки; концентрация и полное использование всех ресурсов на не связанных взаимно работах при отсутствии фронта последовательных работ; соблюдение мероприятий по технике безопасности.

Уточненные технологические графики составляют с учетом совмещенного графика. При этом за основу берут график строительных работ, как наиболее трудоемких и длительных. Персо-

нал должен быть заранее ознакомлен с особенностями монтируемого оборудования, методами работ и наиболее ответственными монтажными операциями.

нал должен быть заранее ознакомлен с особенностями монтируемого оборудования, методами работ и наиболее ответственными монтажными операциями.

УСТАНОВКА ОБОРУДОВАНИЯ НА ФУНДАМЕНТ

Размеры фундамента (в плане) определяются габаритными размерами оборудования и его размещением, а глубина — длиной фундаментных болтов, крепящих оборудование, размещением каналов и тоннелей, а также грунтовыми условиями. Все размеры должны соответствовать требованиям технических условий на сооружение фундамента и чертежам. Фундаменты, на которые оборудование устанавливают с последующей подливкой раствора (об этом делается отметка в чертежах), сдают под. монтаж забетонированными на 50—60 мм ниже проектной от-метки опорной поверхности оборудования, а в местах расположения ребер жесткости на основании оборудования — на 50— 60 мм ниже отметки этих ребер.

В зданиях и сооружениях, сдаваемых под монтаж газоперекачивающих и насосных агрегатов, оси целесообразно наносить на закладные металлические изделия, а высотные отметки фиксировать на реперах. Оси и реперы, вделанные в фундамент,, необходимо располагать вне контура опорных конструкций устанавливаемого на нем оборудования. Геометрическая точность разбивки осей, реперов и высотных отметок должна обеспечивать заданную проектом точность монтажа оборудования.

Организация, принимающая оборудование под монтаж, обязана проверить правильность разбивки осей и высотных реперов, а также соответствие фактических размеров фундамента проектным. Одновременно проверяют правильность расположения закладных изделий, анкерных болтов или колодцев для них.

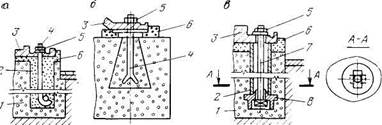

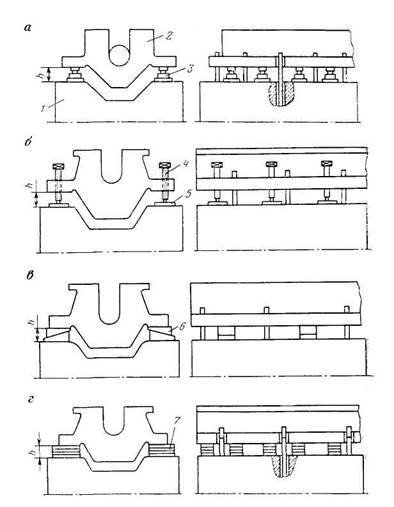

Компрессоры, насосы и другое оборудование закрепляют на: фундаменте с помощью болтов (рис. 39), которые фиксируют после выверки оборудования на фундаменте и подливки выведенного оборудования бетонным раствором.

Фундаментный болт 4 (рис. 39, а) —стальной стержень,,, нижняя закладная часть которого изогнута, разветвлена (рис. 39, б) или завершена для лучшего сцепления с бетоном.. Верхняя часть болта имеет резьбу для гайки. Фундаментные болты при монтаже заливают бетоном, поэтому, например, при отрыве выступающей части болта, его необходимо вырубить нз бетона.

Анкерный болт 7 (рис. 39, в) применяют преимущественно для крепления крупного оборудования (например, компрессоров большой производительности) к фундаменту 1. Анкерный болт в бетон не заделывают, поэтому в случае необходимости его легко заменить. На фундаментах анкерный болт закрепляют с помощью анкерной плиты 5, которую заделывают в фундамент в процессе его изготовления. Анкерный болт соединяют:1

Рис. 39. Способы крепления на фундаменте оборудования фундаментным болтом (а), фундаментным болтом, заделываемым в гнездо (б), и анкерным болтом (в):

/ — фундамент; 2 — колодец; 3 —рама; 4, 7 — фундаментный и анкерный болты; 5 — ггйка фундаментного болта; 6 — подливка бетона; 8 — анкерная плита

■с анкерной плитой с помощью резьбы или путем поворота Т-образной головки болта ниже щели анкерной плиты.

До начала монтажа фундамент необходимо освободить от строительного мусора и выступающих частей арматуры. Разбивку главных монтажных осей, установку скоб для их закрепления и реперов выполняют по чертежам, предусмотренным в проекте на оборудование или в проекте производства монтажных работ. Главные оси закрепляют вне контура монтируемого оборудования на строительных металлических или железобетонных конструкциях с помощью фундаментных болтов или металлических деталей, устанавливаемых на таких конструкциях. При разбивке главных монтажных осей проектные размеры откладывают от главных осей сооружения или от осей колонн, приямков и смежных сооружений. Главная струна, натягиваемая до начала монтажа оборудования, предназначена для проверки осей и размеров фундаментов и разбивки дополнительных (рабочих) осей для установки машин и механизмов.

После установки оборудования в определенном положении относительно горизонтальной и вертикальной плоскостей выверяют его горизонтальность и вертикальность. В горизонтальной плоскости оборудование должно быть установлено так, чтобы главные оси его совпадали с главными осями, перенесенными с проекта на фундамент. Наиболее просто установить и выверить оборудование на горизонтальность следующим образом. По главным разбивочным осям фундамента, отмеченным рисками, натягивают струны, из определенных точек которых опускают отвесы. Перемещая оборудование в горизонтальном направлении, добиваются совпадения осей фундамента и агрегата. На гайках подвешивают фундаментные или анкерные болты и начинают выверку оборудования в вертикальной плоскости, цель которой — установка оборудования в строго горизонтальном положении без изменения его положения относительно главных осей фундамента.

Рис. 40. Схема выверки оборудования на фундаменте в вертикальной плоскости:

/ — фундамент; 2 — корпус оборудования; 3 — домкрат; 4 — встроенный болт; 5 — подкладка; 6, 7 — подкладка клиновая и плоскопараллельная

В вертикальной плоскости оборудование выверяют разными-способами: на специальных домкратах (рис. 40, а), устанавливаемых на фундамент и убираемых после затвердения цементной подливки; на нивелировочных (регулировочных) встроенных болтах 4 (рис. 40, б), которые нижними закругленными-концами опираются на металлическую подкладку 5 (эти болты опускают после затвердения цементной подливки); на специальных клиновых подкладках 6 (рис. 40, в), изготовляемых из-. стали и имеющих уклон от 1:30 до 1:40, что позволяет при любой величине подклинивания сохранить параллельность поверхностей, контактирующих с фундаментом и рамой агрегата

(поверхность клиньев тщательно обрабатывают для обеспечения хорошей прилегаемости); на плоскопараллельных металлических подкладках 7 (рис. 40, г) различной толщины.

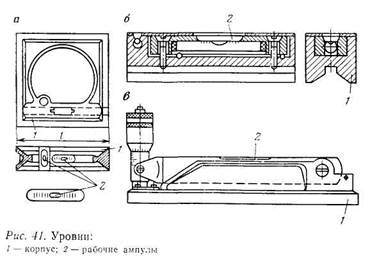

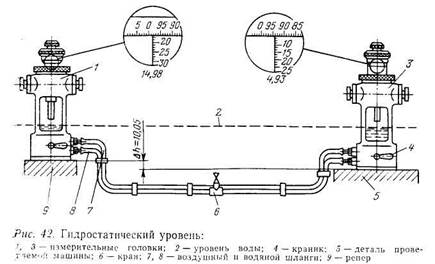

Горизонтальность оборудования (компрессора, насоса) выверяют с помощью уровней рамного (рис. 41, а) или слесарного (рис. 41,6) типа, а также уровней с микрометрической головкой типа «Геологоразведка» (рис. 41, в). Их точность не превышает 0,1 мм на 1 м. Для более точного определения относительных высотных отметок используют гидростатический уровень (рис. 42), который работает по принципу сообщающихся сосудов и измеряет относительное высотное расположение детали. Если деталь необходимо установить на определенную высоту,

| |||

| |||

|

то одну головку устанавливают на репер 9, а вторую — на место детали 5, высотное расположение которой определяют. Показания уровней от базы отсчитывают по шкалам микрометрических винтов. Разность измеряемых высот не превышает 25 мм, точность составляет 0,01—0,02 мм/м. С помощью крана 6 регулируют количество воды в приборе.

На вертикальность обычно выверяют оборудование, имеющее большую высоту и малую площадь основания (например, вертикальные ресиверы). Для этой цели используют отвес.

При вертикальной установке оборудования расстояние между шнуром и проверяемой поверхностью в верхней и нижней точках будут одинаковыми. Для ускорения затухания колебательных движений отвеса груз опускают в сосуд с водой или маслом..

Прямолинейность поверхностей определяют предварительно" выверенной поверочной линейкой, которую накладывают на поверхность. Последняя считается прямолинейной, если зазор не превышает 0,04 мм на 1 м длины. Если зазор превышает указанное значение, то поверхность шабруют.

Для выявления прямолинейности плоскостей больших размеров используют струну и штихмас. Струну (диаметр 0,1 — 0,2 мм) натягивают строго параллельно поверяемой плоскости (натяжение не должно быть больше Уз предела ее прочности).. В нескольких точках штихмасом измеряют расстояние от струны до плоскости. Точность измерения должна быть не менее 0,02 мм. Если такая точность недостаточна, то применяют элек-троштихмас, точность измерения которым составляет 0,01 мм.

После выверки рамы, компрессора в сборе или насоса оставшийся между рамой оборудования и фундаментом промежуток заполняют бетонным раствором. Предварительно фундамент обдувают сжатым воздухом и промывают водой, машину и все ее части во избежание загрязнения закрывают брезентом. Во время: подливки температура в помещении должна быть не ниже 5 °С.

Непосредственно перед подливкой вторично проверяют выставку агрегата, и, только убедившись в правильности ее, осуществляют подливку фундамента. Бетонный раствор готовят из чистого речного песка, промытого гравия (размер зерен 20— 30 мм) и безусадочного цемента марки 300—500. Для лучшего заполнения зазора между фундаментом и машиной бетонный раствор делают полужидким. Схватывание бетона происходит через 1—2 сут, затвердевание — через 7—12 сут (после затвердевания удаляют выставочные приспособления). Полный период. выдержки бетона составляет 28 сут.

ОСНОВНЫЕ ОСОБЕННОСТИ МОНТАЖА ОБОРУДОВАНИЯ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

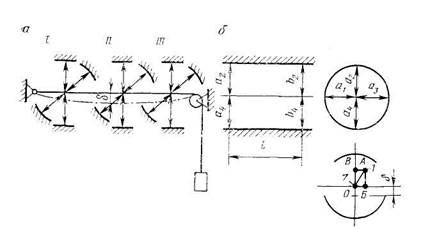

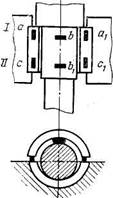

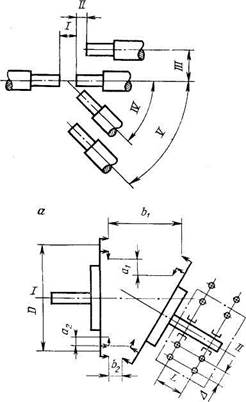

Проверка соосности деталей. Соосность отверстий и валов. проверяют с помощью струны. Для этого одно из отверстий., например / (рис. 43, а), принимают за базовое. К нему прицект-

Рис. 43. Схема замеров при проверке соосности отверстий по струне

ровывают отверстия // и ///. Затем натягивают струну так, чтобы она проходила через центрируемые отверстия. В каждом из отверстий в двух взаимно перпендикулярных направлениях (рис. 43, б) в нескольких точках производят замеры штихмасом нормально к струне. Соосность достигается при следующих условиях: а1 = аг = а3... и т. д., Ь\ = Ь2 = Ьз. ■. и т. д. Отклонения этих величин должны лежать в пределах допускаемых допусков, утвержденных инструкцией.

При замере расстояний а\, а2, аз, аи необходимо учитывать провисание струны б. После замеров в отверстиях // и /// величин а\ и а3 получим отклонение оси отверстия от номинальной оси в горизонтальной плоскости. Это отклонение ОБ = а\ — а3. Замерив величины а? и «4 и зная прогиб б в этом сечении, определим отклонение в вертикальном сечении ОВ=(а4 + б) — (а2 —б).

Часто приходится проверять соосность отверстий и центровать их, а также контролировать параллельность плоскостей.

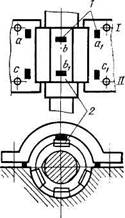

.Рис. 44. Схема проверки соосности цилиндров и направляющих крейцкопфов компрессора:

./ — струна; 2 — приспособление для ее натягивания; 3 — груз; 4 — на-.ушнпки; 5 — аккумуляторная батарея; 6 — провод

Рис. 45. Проверка соосности отверстий световым лучом:

а — схема центровки; б — положение мишени относительно центра отверстия при прохождении светового луча через все машины (отверстие мишени и центр отверстия подшипника не совпадают); в — положение мишени относительно центра отверстия" после центровки (отверстие мишени совпадает с центром отверстия подшипника); / — подшипник; 2 — щиток; 3 — мишень; 4 — клин; 5 — подкладка; 6 — источник света;, / — базовый подшипник; 11—IV — центруемые подшипники

если отверстия или плоскости находятся на значительном расстоянии друг от друга. Для этого используют электроакустический метод, а также струну, которую натягивают на специальном приспособлении с помощью груза 3 (рис. 44), масса которого зависит от диаметра струны. При диаметре 0,35; 0,4; 0,45 и 0,5 мм она составляет соответственно 9,4; 12,3; 15,6 и 19,3 кг.

Проверку осуществляют следующим образом. Собирают электрическую цепь, в состав которой входят источник тока 5 (батарейка, аккумулятор) и телефонные наушники 4. Последние подключают к раме и струне 1. Струну устанавливают на центраторах, ролики которых выполнены из диэлектрического материала. Штихмас одним концом упирают в намеченную точку рамы, а другой подводят к струне. При касании струны цепь замыкается и в наушниках слышится треск. Длину штих-маса уменьшают до тех пор, пока треск не прекратится. Считается, что размер от рамы до струны определен правильно, если при уменьшении длины штихмаса на 0,01 мм контакт в цепи прерывается. Вместо наушников можно использовать низковольтную электрическую лампочку. Так как расстояние между точками подвеса струны значительное, нельзя не учитывать ее провисания. Величина провисания струны по ее длине неодинакова и максимальна на '/г от расстояния до мест ее подвески.. Прогибание замеряют в определенных точках, которые указывают в паспортах на машину.

Соосность отверстий можно проверять световым лучом (рис. 45). В центруемые отверстия с первоначальным зазором между подшипником и корпусом машины вставляют металлические диски с передвижными мишенями, в которых имеются отверстия диаметром 0,7—1 мм для прохождения света. За кран-

ним диском устанавливают источник света. Перемещая мишени дисков, добиваются, чтобы световой луч проходил через все отверстия мишеней. Оси отверстий мишеней могут не совпадать с центровыми рисками дисков на 1\ по горизонтали и /о по вертикали. Измерив эти величины для каждого отверстия, центруемые детали перемещают, после чего повторно проверяют соосность, добиваясь положения, показанного на рис. 45, в.

Монтаж подшипников. В основном оборудовании НС и КС применяют подшипники скольжения и шариковые подшипники. Опорные и упорные подшипники — одни из наиболее ответственных узлов перекачивающих агрегатов. Качество работы подшипниковых узлов во многом определяет уровень технического состояния агрегатов и надежность их эксплуатации. Подшипники обычно устанавливают в корпусах, конструктивно скоординированных с оборудованием (его базовой деталью или узлом), поэтому при монтаже их положение в пространстве определяется посадочными размерами.

Подшипники скольжения выполняют в виде сплошных втулок, разъемных вкладышей или секторов. Сплошные втулки вставляют в гнездо полностью обработанными или с припусками на обработку после установки. Разъемные вкладыши укладывают в гнездо свободно (сначала нижний, затем верхний). Корпус подшипника ГТУ, как правило, литой и жестко опирается на фундаментную плиту. Перед установкой вкладыши подшипников осматривают. На баббитовом слое вкладышей не должно быть рисок, трещин, выкрошенных мест, отслаивания и других дефектов, которые могли появиться в период транспортировки или хранения. Вкладыши должны плотно прилегать к соответствующим расточкам цилиндров в корпусах. Зазор между вкладышами по разъему не должен превышать 0,05—0,07 мм. При плохом прилегании (по краске менее 70% и снятой посадке) вкладыши пригоняют шабровкой плоскостей подушек и путем подбора регулировочных стальных пластин. Запрещается применять пластины из латуни, меди, алюминия и т. д. Посадку вкладышей в рабочие корпуса и прилегание шеек ротора к баббитовому слою вкладышей проверяют по краске. Для этого поверхности покрывают тонким слоем краски (обычно берлинская лазурь). Заложенный вкладыш проворачивают. По отпечаткам на тыльной стороне вкладыша судят о качестве прилегания к расточке корпуса. Необходимо, чтобы вкладыш прилегал не менее чем на 80% поверхности. Прилегание должно быть равномерным (не менее шести точек касания на площади 25X25 мм). Для шеек вала прилегание к вкладышам подшипника считается удовлетворительным при наличии десяти точек на площади 25X25 мм.

Радиальный зазор между шейкой вала и вкладышем можно определить путем замера оттисков — кусочков свинцовой проволоки (диаметр ее должен в 2 раза и более превышать величину измеряемого зазора) длиной 30—40 мм (рис. 46), которые

|

|

в двух местах кладут поперек оси на шейку вала, а в четырех — на разъеме вкладыша. После укладки проволоки плавно устанавливают верхний вкладыш и обжимают крепежными болтами до получения зазора в разъеме, соответствующего обжатию проволоки примерно на 2/3 ее первоначальной толщины. При отсутствии болтов крепления вкладыша его обжимают крышкой.

После снятия верхней половины вкладыша с помощью микрометра замеряют полученные оттиски и по ним определяют средние толщины а' и с':

а'= (а +а^/2; с' =

| Рис. 46. Проверка зазоров во вклады- |

1)/2.

| = Ьп — с' и 33 = |

Зазор для передней Зп и задней 33 сторон вкладышей, определяют по формулам пс 3 3 — а'.

Необходимый зазор достигается путем подбора прокладок, устанавливаемых в стыке вкладышей. При этом необходимо следить за тем, чтобы прокладки не касались шеек вала. Зазор между шейкой вала и прокладками должен быть не менее 0,1 мм. В качестве материала для прокладок применяют листовую латунь и сталь.

Боковые зазоры во вкладышах замеряют щупом при снятой верхней половине вкладыша на расстоянии 15 мм от торца. Они должны составлять 0,6—0,7 от значения радиального зазора.

Между крышками и корпусами подшипников турбокомпрессоров при опущенных крепежных гайках должен быть зазор 0,05—1 мм. Это значит, что вкладыши подшипников устанавливают в корпусах с натягом, равным 0,03—0,08 мм.

Натяг вкладыша крышкой подшипника также можно измерить вытяжкой свинца. Куски свинцовой проволоки 1 укладывают в двух местах на подушке 2 верхней половины вкладыша и в четырех местах на горизонтальном разъеме между крышкой и корпусом подшипника в сечениях I к II (рис. 47). Крышку, опущенную на место, равномерно прижимают гайками болтов. При их подтягивании необходимо установить одинаковый зазор (0,5 мм) по всему разъему. Затем снимают крышку и измеряют толщины свинцовых оттисков. Натяг определяют по формуле Н = Ь — (а + ах)12. Положительное значение Я свидетельствует об отсутствии натяга, т. е. о наличии зазора. Для устранения зазора используют прокладки. Однако радиальный зазор между шейкой вала и верхним вкладышем не должен превышать установленной нормы. Увеличенный натяг устраняют проточкой собранных вкладышей или шабровкой по наружной поверхности.

При сборке упорного подшипника (в современных ГТУ применяют подшипники с качающимися колодками) особо тща-142

|

тельно проверяют биение упорного диска ротора, прилегание установочных колодок к расточке в корпусе подшипника, надежность закрепления стопорного винта, который удерживает упорный подшипник от проворачивания.

Основные характеристики, определяющие качество работы упорного подшипника,— осевой зазор между упорным диском и колодками, равномерность прилегания колодок в рабочем положении к диску. Полный осевой зазор, определяемый как разбег ротора в собранном подшипнике от упора до упора, проверяют с помощью индикатора, закрепляемого на разъеме корпуса подшипника. Ротор перемещают от одного край- Рис. 47. Проверка на-него положения до другого три-четыре тяга вкладыша свинцо-раза. В ряде случаев необходимо одно- выми вытяжками временно с перемещением контролировать по индикатору отсутствие осевого перемещения корпуса подшипника. Допускаемая величина осевого зазора в упорном подшипнике в большинстве случаев составляет 0,2—0,4 мм.

Для обеспечения нормальной работы упорного подшипника необходимо, чтобы между упорным диском и всеми колодками были одинаковые зазоры. Это достигается в тех случаях, когда все колодки имеют одинаковую толщину (разнотолщинность их не должна превышать 0,02—0,03 мм). Толщину упорных колодок проверяют индикатором часового типа. Для этого каждую из них поочередно укладывают баббитовой поверхностью на шабровочную плиту, а головку индикатора устанавливают на контактный поясок колодки. Разница показаний индикатора при перемещении колодки по плите указывает на разнотолщинность.

Подшипники качения. Поступающие на монтаж подшипники качения промывают бензином для устранения консистентной смазки, высушивают и тщательно осматривают. Посадочные поверхности, беговые дорожки, поверхности тел качения (шариков, роликов и т. п.) не должны иметь темных пятен, забоин, глубоких рисок, царапин и признаков выкрашивания.

Кольца подшипников должны вращаться относительно друг друга легко, без заеданий и стука. Монтаж подшипников выполняют в строгом соответствии с рабочими чертежами. Разрешается использовать подшипники только проектных номеров. При монтаже подшипник устанавливают в узел так, чтобы торец с клеймом был обращен наружу. Особое внимание обращают на соблюдение заданных посадок как для внутреннего, так и для наружного колец. При сборке подшипник сначала насаживают на вращающуюся деталь, а затем вместе с деталью устанавливают на неподвижной детали, т. е. прежде всего сопрягаются

|

|

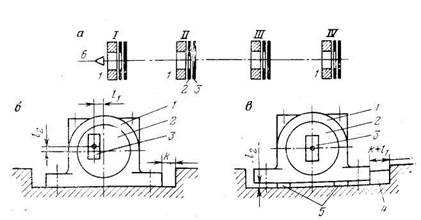

| Рис. 48. Виды расцснтровкн валов агрегатов: / — нормальный зазор; II—IV — смещения соответственно осевое, поперечное и угловое; V — угловое и поперечное смещения |

| Рис. 49. Способ центровки валов с помощью стрелок: а\ — а\ — радиальные зазоры; Ь\ — Ь* — осевые зазоры; /, // — валы |

детали узла, требующие взаимной запрессовки. При монтаже с натягом подшипник (при посадке внутреннего кольца) или корпус (при посадке наружного кольца) нагревают в масляной ванне до 100—150 °С. Подшипники устанавливают в корпусе на вал вручную с помощью оправок, используя медную выколотку, ручник или пресс. Оправки могут быть сделаны только по внутреннему кольцу или одновременно по внутреннему и наружному кольцам. Детали, фиксирующие положение внутреннего кольца на валу или наружного кольца в корпусе, необходимо надежно затягивать и предохранять от самопроизвольного расслабления при работе.

При установке двух однорядных радиально-упорных шарикоподшипников (например, в центробежных насосах) для обеспечения их нормальной работы необходимо предусмотреть зазор, обеспечиваемый комплектовочными шайбами: б = Я + ■+0,02 мм, где Н — среднеарифметическая величина четырех замеров зазора между подшипниками по окружности с учетом установки комплектовочных шайб толщиной 3—6 мм между подшипниками; 0,02 мм — допуск, гарантирующий необходимые зазоры. 144

Комплектовочные шайбы изготовляют из закаленной или цементированной стали.

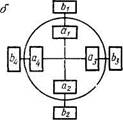

Центровка валов агрегатов. Одно из условий нормальной работы агрегатов — хорошая центровка валов привода и приводимой машины. Центровка залов — это устранение смещений и перекоса осей сопрягаемых валов. На рис. 48 показаны виды расцентровки валов агрегатов.

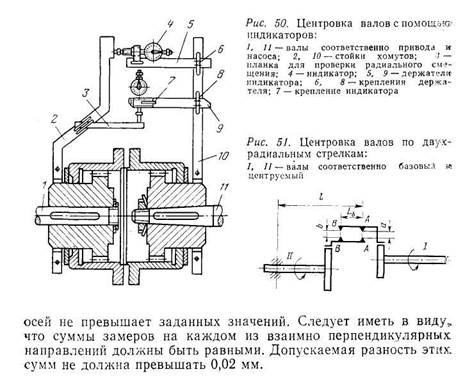

Применяют следующие способы центровки: по полумуфтам с помощью радиально-осевых стрелок и по полумуфтам с помощью двухрадиальных стрелок. В первом случае смещение валов и их перекос можно установить замером расстояния между двумя взаимно перпендикулярными стрелками, закрепленными на валах или полумуфтах (рис. 49, а). На стрелках укрепляют индикаторы (рис. 50). Для этой цели можно использовать и круговую диаграмму (рис. 49, б). Валы соосны, если зазоры а.{, а:, аз и а4, а также Ь\, Ь2, Ь2 и &4 одинаковы (а, Ъ — расстояние между стрелками, направленными соответственно вертикально и горизонтально).

Для придания правильного положения валу // относительно нала / по известным значениям зазоров Ьи Ь2, Ьъ> 64 и а\, а2, аз, а,, необходимо сместить в горизонтальной плоскости корпус вала // параллельно его первоначальной установке на величину Лг= = (а1 + а2)/2, а затем дополнительно повернуть его на величину В- = Ь(Ьх — Ь2)1О, а в вертикальной плоскости опустить или поднять фланец на величину Лв=(а3 + а4)/2 и повернуть на величину Вв=Лв + Ь(Ь2 — ЪА)1Г>, где О — диаметр окружности, описываемой радиальными стрелками; Ь — расстояние между серединами опор вала.

При центровке валов агрегата двухрадиальными стрелками радиальные зазоры измеряют в двух сечениях А — А и В — В (рис. 51), расположенных на значительном расстоянии друг от друга. Чем больше это расстояние, тем большей точности можно достигнуть при центровке. Обозначив зазоры в сечении А — А через а\, а2, а3 и а4, а в сечении В — В соответственно Ьи Ь2, Ъъ, Ъ^, получим, что отстоящий на расстоянии I от плоскости А — А подшипник необходимо сместить в вертикальной плоскости на

| У = |

- Ь2) — (а! - а.2)

а в горизонтальной — на

— Ь4) — (а3 — а4)

Допускаемое отклонение центровки по полумуфтам зависит от конструкции и диаметра муфт, частоты вращения роторов. Центровка считается правильной, если разность диаметрально противоположных замеров перекоса и параллельного смещения

| |||

| |||

|

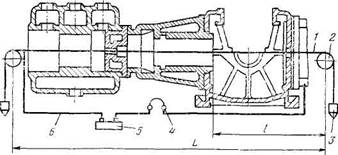

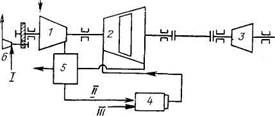

Рис. 52. Схема работы газотурбинного агрегата

со кой температурой (700—800 °С) под давлением 1,5 МПа подаются в газовую турбину, где, расширяясь, создают полезную мощность на валу для привода нагнетателя. Отработанный газ из турбины идет в регенератор для подогрева воздуха, засасываемого из атмосферы. Из регенератора через выхлопные трубы газ уходит в атмосферу (в некоторых ГТУ система регенерации отсутствует).

Турбогруппа современной ГТУ выполнена по схеме с «разрезным валом». Она включает в себя турбину высокого давления (ТВД) с осевым компрессором и турбину низкого давления (ТНД), которые опираются на фундаментную раму. Каждый узел состоит из нижней и верхней половин цилиндров, внутри которых на опорных и опорно-упорных подшипниках установлены роторы. Ротор ТВД представляет собой одно целое с ротором осевого компрессора, а ротор ТНД муфтой соединен

Таблица 21

Глава 5

Глава 5

2017-11-01

2017-11-01 1351

1351