Цель работы: изучить общие принципы и приобрести практические навыки организации сборочно-разборочных работ при ремонте горного оборудования на примере электросверла СЭР-19М.

Общие положения по разборке и сборке машин и механизмов

Перед тем, как приступить к сборочно-разборочным работам, необходимо изучить конструкцию ремонтируемой машины, знать особенности крепления узлов и деталей, принцип работы, а также составить план разборки в виде наглядной схемы. До начала разборки машины производится её предварительный осмотр, во время которого ориентировочно устанавливается техническое состояние машины.

Разборка машины производится на соответствующей площадке или верстаке, оборудованных подъёмно-транспортными средствами, инструментами и приспособлениями. Общее правило разборки сводится к тому, что сначала следует разобрать машину на узлы, а затем каждый узел на подузлы и детали.

Сборка машины – это соединение в определённой последовательности и закрепление деталей, подузлов и узлов для получения машины, удовлетворяющей её назначению. Узел – это разъёмное или неразъёмное соединение составных частей изделия. Характерным признаком узла является возможность его сборки обособленно от других элементов изделия. Соединение двух или более деталей, входящее в узел, называют подузлом. Различают подузлы 1-го, 2-го и других более высоких порядков. Подузел наивысшего порядка расчленяется только на детали. Базовый элемент – это основной элемент (деталь или узел) с которого начинается сборка.

|

|

|

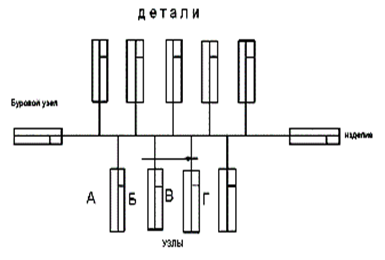

Сборка бывает общей и узловой. Технологическая схема общей сборки показана на рис.1. Каждый элемент изделия условно обозначен прямоугольником, разделённым на три части, в которых указывается наименование элемента, его индекс и количество элементов в изделии. Индексы элементов соответствуют номерам деталей и узлов на чертежах и в спецификациях.

Рисунок 3.1– Технологическая схема обшей сборки машин

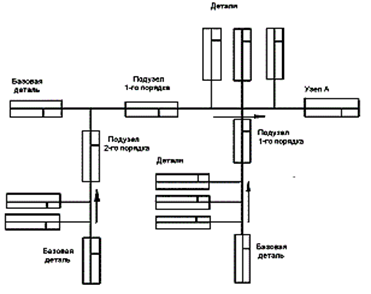

На рис. 2 дана технологическая схема, узловой сборки изделия, общая сборка которого показана на рис.1. Узловая сборка позволяет осуществлять параллельную сборку узлов изделия, значительно сокращает длительность цикла сборки машин.

Рисунок 3.2– Технологическая схема узловой сборки машин

Технологические схемы сборки отражают структуру и последовательность (маршрут) сборки машин и её узлов. При их составлении устанавливают также необходимые контрольные и вспомогательные операции. Эти схемы дают представления о технологичности конструкции изделия в отношении его сборки. При проектировании технологического процесса сборки определяют темп (ритм) общей и узловой сборки деля годовой фонд рабочего времени на годовую программу ремонта машин. Технологические процессы сборки могут быть типовые, групповые и индивидуальные. Типовые процессы создаются для различных групп соединения и узлов на базе обобщения опыта прогрессивных методов сборки в масштабе отрасли. Особенностью групповых процессов является их применение для сборки нескольких изделий (узлов), характеризуемых однородностью конструктивно-технологических признаков. Индивидуальные процессы разрабатываются для сборки одного конкретного изделия. Сборка может быть поточной и непоточной. Перемещение собираемого объекта от одного места к другому при поточной сборке осуществляется вручную, грузоподъёмными машинами периодически движущимся конвейером, а также непрерывно движущимся конвейером. Поточная сборка при неподвижном объекте осуществляется на расположенных в линии неподвижных стендах. Каждый сборщик выполняет свою операцию, переходя последовательно от одного стенда к другому. Такую сборку целесообразно применять при серийном ремонте, при значительном темпе в особенности для сборки тяжёлых машин, перемещение которых затруднительно. Непоточная сборка применяется в мелкосерийном и единичном производстве.

|

|

|

Контроль сборки делят на промежуточный и приёмочный. Промежуточный производят после выполнения сложных операций сборки и тех, где наиболее вероятен брак. При приёмочном контроле проверке подвергаются все собранные изделия и наиболее ответственные узлы.

Для повышения производительности сборки повышают уровень механизации и автоматизации сборочных работ, устраняют пригоночные работы, уменьшают количество наименований деталей и узлов машины и т.д.

После ремонта и сборки горные машины и механизмы подвергаются испытанию на специальном стенде с целью установления качества ремонта и надёжности работы отдельных узлов и машины в целом. Испытания проводят на холостом ходу и под нагрузкой за счет периодического повышения режимных и силовых характеристик привода и исполнительного органа, механизма подачи и других механизмов машины. Наиболее качественные испытания обеспечиваются в заводских условиях, где имеется возможность широко использовать контролирующие приборы и аппаратуру.

Конструкция электрического сверла СЭР – 19М

Электрическое сверло СЭР – 19М предназначено для бурения шпуров по углям различной крепости в шахтах, включая опасные по газу и пыли. Кроме того, оно может быть использовано для бурения шпуров в подготовительных выработках при проходке пород мягкой и средней крепости.

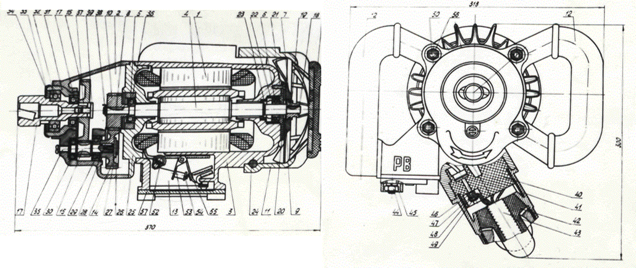

Рисунок 3.3– Электрическое сверло СЭР – 19М

Основными узлами сверла являются: электродвигатель 1 и редуктор 2. Электродвигатель трехфазного тока с короткозамкнутым ротором встроен в алюминиевый корпус 3. На концах вала ротора 4, посаженного на подшипники 5 посредством шпонок 7 и 8, помещается вентилятор 9 и шестерня 10. В целях повышения безопасности работы и удобства кожух 11 вентилятора рукоятки 12 и выключатель покрыты слоем резины или другого полимерного материала. Камера выключателя 13, с кабельным вводом, также изолированы от корпуса. Размещение трёхфазного выключателя в корпусе сверла позволяет непосредственно управлять его работой. Однако при частых включениях-выключениях возможно подгорание контактов и снижение в связи с этим надёжности работы. При дистанционном управлении в корпусе сверла размешается однофазный выключатель цепи управления на напряжение 24В, а трёхфазный выключатель дистанционного управления включается магнитным пускателем и размещается в корпусе трансформатора. Редуктор электрического сверла выполняется в виде одно- и двухступенчатой цилиндрических цилиндрических передач 14 и 15. Передаточное отношение редуктора подбирается с таким расчетом, чтобы рабочий инструмент вращался со скоростью 300-900 об/мин соответственно для более крепких и слабых пород углей. Для подбора нужного передаточного отношения редуктора в сверле обычно предусматривают возможность замены шестерни.

|

|

|

2017-11-01

2017-11-01 2473

2473