Доменная печь – непрерывно работающий агрегат шахтного типа, течение процесса в котором основано на противотоке шихтовых материалов и горячих газов. Несмотря на кратковременность пребывания газов в доменной печи, тепловой эффект их полезного действия, равный 85-87 %, является одним из лучших для металлургических объектов.

ПРОФИЛЬ

Профиль доменной печи – это очертание рабочего пространства доменной печи в вертикальном осевом сечении, ограниченное огнеупорной кладкой. Поскольку разгар футеровки начинается с момента ввода печи в эксплуатацию, профиль ее не остается постоянным.

Следует различать профили проектный (расчетный) и рабочий, стабилизирующийся в процессе работы и конструктивных особенностей печи, в том числе от системы охлаждения. Рабочий профиль как очертание «рабочего пространства» печи иногда значительно отличается от проектного. Это не исключает роли последнего на ход доменной печи и технико-экономические показатели ее работы. Чем правильнее расчет профиля печи, тем лучше использование химической и физической энергии газов, ровнее ход печи, равномернее разгар футеровки и больше стабильность соотношений основных размеров рабочего и проектного профилей. При неравномерном разгаре футеровки, т.е. при искажении профиля, производительность печи снижается, а расход кокса увеличивается. В этой связи важно не только найти рациональный проектный профиль, но следить постоянно в процессе эксплуатации печи за его «чистотой» и относительной равномерностью разгара.

Сочетание этих условий дает возможность получить так называемый «рациональный профиль», обеспечивающий быстрое достижение после задувки печи проектных показателей и большую ее производительность для данных конкретных условий.

|

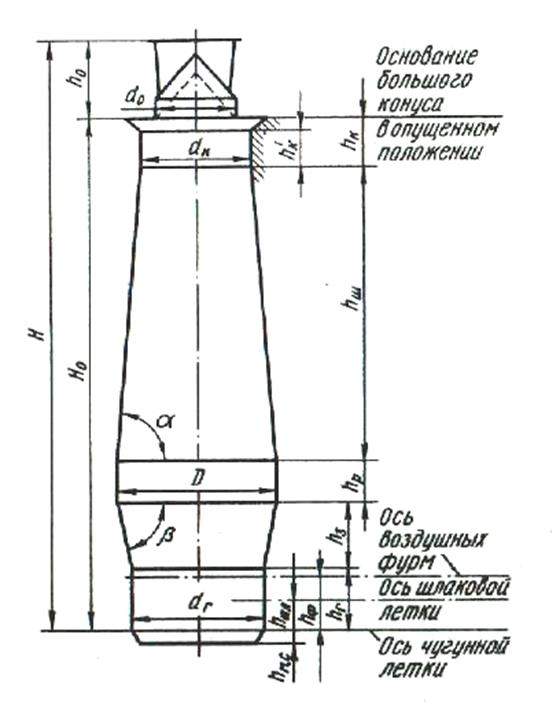

Рисунок 8 - Профиль доменной печи

В нашей стране приняты следующие наименования и обозначения элементов профиля (рис. 8):

Н – полная высота печи – расстояние между уровнями оси чугунной летки и верха опорного кольца на колошнике, несущего загрузочное устройство,м;

Нп, Vп – полезная высота (м) и полезный объем (м3) печи от уровня оси чугунной летки до уровня нижней кромки большого конуса в опущенном положении его или лотка при бесконусном загрузочном устройстве;

dг - диаметр горна, м;

D – диаметр распара, м;

dк – диаметр колошника, м;

do – диаметр большого конуса, м;

hг – полная высота горна – расстояние от оси чугунной летки до нижней кромки заплечиков, м;

hмс – высота «мертвого» слоя (зумпфа), м;

hз – высота заплечиков, м;

hр – высота распара, м;

hш – высота шахты, м;

hк – высота колошника – расстояние от верхней кромки шахты до уровня нижней кромки большого конуса в опущенном положении или лотка при бесконусном загрузочном устройстве, м;

ho- Высота засыпного аппарата, м;

hфз – расстояние между горизонтом воздушных фурм и шлаковых леток,

м;

hм – высота металлоприемника, м;

αш- угол наклона образующей шахты к горизонту, град;

αз – угол наклона образующей заплечиков к горизонту, град.

ОСНОВНЫЕ РАЗМЕРЫ ПРОФИЛЯ И ЕГО СОСТАВНЫЕ ЧАСТИ

В объеме, ограниченном профилем, совершаются все основные процессы доменной плавки: горение кокса и топливных добавок у фурм, восстановление железа из оксидов, тепло- и массообмен между движущимися в противотоке материалами и газами, образование и завершающие стадии формирования чугуна и шлака. Поэтому размеры элементов профиля должны устанавливаться в соответствии с потребностями и состоянием хода доменного процесса.

Характерной особенностью оптимального хода доменного процесса является высокое, близкое к максимально допустимому, сопротивление шихты и газа при движении их в противотоке. Это обусловлено аналогичностью зависимостей процессов передачи тепла, массы и импульса и тем, что интенсивность первых двух желательна наибольшая, а последнего – не более определенных пределов (степень уравновешивания шихты подъемной силой газового потока должна быть не более 50-60%).

В связи с этим при выборе размеров рабочего пространства необходимо обращать внимание на создание условий для движения газов и материалов. С улучшением гранулометрического состава железорудного сырья повысится роль параметров, влияющих на ход процессов восстановления, в частности времени пребывания шихты в рабочем пространстве печи.

ГОРН – важнейший элемент рабочего пространства доменной печи, генератор тепла и фурменного газа, без которых невозможно зарождение и протекание доменного процесса. Горн предназначен для сжигания горючего, разделения и выравнивания температуры чугуна и шлака, окончательного формирования их состава.

Огнеупорную кладку горна выполняют комбинированной: до уровня фурм выполняют из углеродистых блоков, а в районах фурм, чугунной и шлаковой леток из шамотного (Al > 42 %) кирпича, поскольку углерод здест может окисляться кислородом дутья, диоксидом углерода, а также парами воды из огнеупорных масс.

Толщина футеровки на стыке горн – заплечики может быть равной 460,575 или 690 мм (все будет зависеть от величины расстояния от оси воздушных фурм до нижней кромки заплечиков: чем оно больше, тем больше нужно принимать толщину футеровки). У низа же горна она может достигать 1600 мм.

Охлаждается горн гладкими плитовыми холодильниками.

Футляром называют сухую огнеупорную массу, заполняющую окно в футеровке рамы чугунной летки (см. рис.). В футляре вырезают гнездо для носка пушки, футляр должен поддерживаться в исправном состоянии, поэтому его ремонтируют по строго установленному графику. При ухудшении состояния футляра его стоит ремонтировать немедленно, несмотря на график. Ремонт футляра состоит из разборки, набивки и сушки. Прежде чем приступить к разборке футляра, необходимо обеспечить полную безопасность работ, для чего необходимы нормальная длина и надежное закрытие летки. Перед ремонтом футляра выпуск должен быть выдан по графику, печь полностью освобождена от продуктов плавки, летка хорошо продута и забита достаточным количеством леточной массы нормального качества.

Футляр разбирают с помощью фрезы и пневматического молотка. В процессе разборки надо следить, не краснеет ли летка (признак подхода чугуна), проверять состояние рамы чугунной летки, ее футеровки и отсутствие влаги. Разбирать футляр следует на глубину 300-350 мм. Первый горновой должен следить, чтобы в не разобранной массе футляра не оставались прожилки чугуна, шлака и рыхлой глины. Новый футляр набивают полукрепкой футлярной массой ударным пневматическим инструментом или с помощью тяжелой ручной трамбовки. После набивки футляра подготавливают гнездо для носка пушки глубиной 100 мм. Футляр сушат коксовым газом при помощи специальной горелки. Продолжительность сушки должна быть около 40 минут.

ЗАПЛЕЧИКИ. Необходимость заплечиков как элемента рабочего пространства доменной печи доказана практикой. Устранение их на некоторых доменных печах не дало положительных результатов.

В заплечиках, расположенных над горном и расширяющихся кверху, идут конечные стадии процессов плавления, восстановления. Для успешного их протекания объем заплечиков должен обеспечить достаточное время пребывания материалов в этой зоне при соответствующей организации противотока.

ЗАПЛЕЧИКИ – элемент профиля доменной печи, обеспечивающий желаемый характер схода материалов в горн, главным образом в фурменные очаги, определенное напряженное состояние в столбе шихты, особенно в нижней его части.

Анализ имеющихся данных теории и практики показал, что наличие заплечиков обеспечивает: более равномерный сход материалов и распределение газов по сечению в вышерасположенных зонах печи – распаре и шахте; уменьшение давления столба шихтовых материалов на горизонте воздушных фурм и снижению вероятности нижних подвисаний; увеличение объема средней части печи; удаление стен распара и заплечиков от действия высоких температур, развивающихся в фурменных очагах.

Конструкция заплечиков должна быть увязана с конструкцией соседних элементов: горна и распара. Необходимость этого диктуется различиями в толщине футеровки, конструкции холодильников и схеме металлических конструкций горна, заплечиков и распара.

В настоящее время на доменных печах применяется исключительно тонкостенная конструкция футеровки заплечиков толщиной 345 мм в один полуторный шамотный кирпич, который укладывается впритык к периферийным плитовым холодильникам с залитым кирпичом без притески. Иногда вместо шамота применяют карбидокремниевые огнеупоры. Кладка заплечиков быстро изнашивается и вместо нее на поверхности холодильников формируется слой гарнисажа (застывшего шлака и мелких кусков шихты).

РАСПАР – элемент профиля доменной печи, который является местом расположения зоны размягчения и плавления материалов. Не следует забывать, что устраивая цилиндрический распар в самой широкой части печи, мы заметно увеличиваем объем зон с температурами 1000-1100 оС, где отнимается значительная доля кислорода при восстановлении железорудного сырья. Это один из важнейших аспектов технологической роли распара.

Переход от тонкостенной футеровки заплечиков а более толстой футеровке распара осуществляется обычно скачком, с образованием уступа в кладке. Расширяют кладку в нижней части распара сразу, над горизонтальным мараторным холодильником на доменных печах с маратором или над горизонтальным холодильником, закрывающим холодильник заплечиков у безмараторных печей. Конструктивно верх распара и охлаждаемая часть шахты представляют единое целое.

ШАХТА. Основная технологическая роль шахты – предоставление достаточного объема и обеспечение времени пребывания для подготовки (прогрева и восстановления) железорудной составляющей части шихты к зоне плавления.

В настоящее время применяется так называемая тонкостенная футеровка шахты и распара. Тонкостенная шахта имеет в охлаждаемой части толщину кладки 575-690мм с охлаждением вертикальными ребристыми холодильниками, причем часть холодильников имеет горизонтальные выступы, которые служат опорой для кладки и способствуют удержанию гарнисажа.

В распаре и охлаждаемой части шахты по мере износа кирпича образуется слой гарнисажа. С тем, чтобы уменьшить давление от расширяющейся при нагреве кладки на кожух печи и предотвратить его разрыв, между футеровкой и вертикальными холодильниками по всей высоте печи (кроме распара) предусматривают зазор 70-200 мм., заполняемый шамотоасбестовой или пластичной углеродистой массой.

Кладку распара и охлаждаемой части шахты (~ 2/3 ее высоты снизу) выполняют из шамотного (Al2О3 >41-42%) или карбидокремниевого кирпича, а кладку верхней неохлаждаемой части шахты из шамота, содержащего > 39% Al2О3.

КОЛОШНИКОВАЯ ЗАЩИТА. Колошник вместе с загрузочным устройством должны обеспечить формирование желаемой структуры столба шихтовых материалов в присутствии восходящего потока газов.

Высота колошника должна быть достаточной для эффективного влияния на распределение материалов с помощью уровня засыпи. Этому удовлетворяет, как показала практика, значение ее в пределах 1,5-2,5 м, включая небольшое конструктивное расширение колошниковой защиты кверху. Привязку засыпного аппарата по высоте необходимо выполнить так, чтобы «эпицентр» зоны удара загружаемых в печь материалов находился в верхних 2/3 колошника.

Колошниковая защита состоит из металлических плит. Каждая пара таких плит крепится к подвеске (лист толщиной 30 мм). Подвески расположены на печи через каждые 18 о. К самым нижним плитам крепится кольцевой металлический лист толщиной 30 мм., ширина его подбирается при проектировании и служит он для поддержания кладки за плитами. Плиты внутри заполняются кирпичом. Подвеска, состоящая из сегментов, крепится к кожуху болтами.

Колошниковое устройство представляет собой многоэтажную металлическую конструкцию, служащую для поддержания комплекса механизмов, предназначенных для загрузки шихты в печь, отвода газов и для монтажа оборудования.

Купол печи футеруют чугунными плитами с залитым кирпичом (иногда охлаждаемыми), иногда просто кирпичом или жаропрочным бетоном.

КОНСТРУКЦИИ И ОБОРУДОВАНИЕ ДОМЕННЫХ ПЕЧЕЙ

ФУНДАМЕНТ доменной печи является основанием и состоит из двух частей: подземная часть – подошва, которая опирается на свое основание, и вторая часть, выступающая над уровнем заводского пола – пень.

Основанием подошвы может быть грунт или искусственное свайное основание. Низ фундамента должен находиться ниже границы промерзания грунта в данной местности. В плане подошва представляет собой правильный многоугольник, на который опираются, кроме доменной печи, опорные конструкции поддоменника, а иногда и колошника. Поскольку подошва работает на изгиб, то низ подошвы имеет усиленную металлическую арматуру. Подошва выполняется из обычного бетона.

НА пне размещается непосредственно доменная печь. В плане пень круглый, а высота его зависит от высоты расположения чугунной летки. Пень также усиленно армируется. Выполняется из жаропрочного бетона. Заполнителем является бой шамотного кирпича.

После задувки печи температура фундамента сначала растет, а затем стабилизируется. Температуру фундамента контролируют с помощью термопар, которые вводят внутрь фундамента по трубам, забетонированным в фундаменте. Допустимая температура 1100 оС.

ЛЕЩАДЬ является дном рабочего пространства доменной печи, состоит из довольно емкого массива футеровки и системы охлаждения, заключенных в сплошной металлический кожух.

В настоящее время более целесообразной признана цельноуглеродистая кладка лещади.

Разгар футеровки лещади определяют по положению изотермы затвердевания чугуна (1420 К). Охлаждение дна и стен лещади удаляет эту изотерму от холодильников тем больше, чем выше теплопроводность огнеупора. Поэтому внизу лещади применяют наиболее теплопроводные огнеупорные изделия – графитированнные блоки. Между углеродистыми блоками и высокоглиноземистой кладкой лещади оставляется зазор 40 мм, заполняемый углеродистой массой.

Лещадь охлаждается вертикальными плитовыми холодильниками, охлаждение водяное или испарительное. Также имеется воздушное донное охлаждение лещади.

ЗАСЫПНОЙ АППАРАТ. Он предназначен для загрузки шихты, необходимого ее распределения по сечению колошника, т.е. печи и для обеспечения герметичности печи в процессе загрузки, т.е. для предотвращения попадания в печь воздуха, ведущего к возможности взрыва, и предотвращения выделения печного газа в атмосферу.

Большая часть доменных печей оборудована двухконусными засыпными аппаратами, сейчас же планируется на ОАО ММК постепенно сменить все двухконусные засыпные аппараты на бесконусные загрузочные утройства.

Двухконусный засыпной аппарат (см. рис), его основные элементы: большой конус 1 с воронкой (чашей) 2; вращающийся распределитель шихты, состоящий из малого конуса 4 и воронки 10; приемная воронка 6. Большой и малый конусы могут перемещаться вверх – вниз; в верхнем положении большой конус прижат к воронке 2, а малый к воронке 10, изолируя рабочее пространство печи от атмосферы. Малый конус подвешен на полой трубчатой штанге 5, большой на штанге – 3, проходящей внутри полой штанги 5, благодаря чему конусы могут опускаться и подниматься независимо друг от друга. Воронка 10 связана с приводом, обеспечивающим ее вращение вместе с малым конусом.

Основными достоинствами конусного загрузочного устройства являются:

1. Простота конструкции;

2. Сравнительно низкая стоимость.

Недостатки:

1. Невысокая точность в управлении распределением;

2. Низкая стойкость. Срок службы засыпного аппарата определяет длительность работы печи между ремонтами третьего разряда;

3. Увеличение размера загрузочного устройства с увеличением объема печи в квадратичной зависимости от диаметра колошника.

Шихтовые материалы доставляют на колошник двумя скипами, движущими по рельсам наклонного моста; в крайнем верхнем положении скип опрокидывается, поскольку его передние колеса катятся по рельсам, загнутым вниз, а задние – по другим рельсам, загнутым вверх и поднимающим заднюю часть скипа. При этом порция шихты высыпается через приемную воронку на поверхность малого конуса, после чего он опускается на 0,8 м и материал опускается вниз на поверхность большого конуса, а малый конус сразу же поднимается. Время выгрузки материалов ~ 7 секунд.

Для загрузки шихтовых материалов в печь большой конус опускается на 0,6 м., длительность опускания ~ 10 секунд. После опускания производится выдержка 4 секунды, а затем подъем в течение 16 секунд.

Далее на большой конус набирают новую подачу, но перед каждым опусканием малого конуса он с воронко поворачивается на 60о.Загрузив эту подачу в печь путем опускания и подъема большого конуса, на него набирают следующую подачу, но при этом малый конус с воронкой поворачиваются уже на 120о от исходного положения, затем при новом наборе на 180о и т.д. Благодаря такой работе ВРШ материалы сравнительно равномерно распределяются по периферии колошника.

В процессе загрузки конусы работают поочередно, что обеспечивает герметичность печи.

После опускания малого в межконусном пространстве создается давление, соответствующее атмосферному, а большой конус находится под давлением газов в печи, что препятствует его опусканию. После же опускания большого конуса, в межконусном пространстве создается давление, равное давлению газов в печи, что препятствует открытию малого конуса. Для выравнивания давления в межконусном пространстве и печи подают чистый газ в межконусное пространство под давлением, близким давлению газов в печи. Это делают перед опусканием большого конуса при помощи уравнительных клапанов, а при опускании малого конуса сбрасывающий клапан выпускает из межконусного пространства в атмосферу. Работа уравнительных клапанов автоматизирована и сблокирована с работой конусов засыпного аппарата.

Слабым местом аппарата являются стыки конусов с соответствующими воронками. Здесь в связи с повышенным давлением в печи просачивается доменный газ и содержащаяся в нем пыль вызывает абразивный износ металла.

Таблица 4 - ПРОФИЛИ ДОМЕННЫХ ПЕЧЕЙ

| № | Наименование | № доменной печи | ||||||||||||

| 1. | Полезный объём, м3 | |||||||||||||

| 2. | Диаметр, мм: | горна | ||||||||||||

| распара | ||||||||||||||

| колошника | ||||||||||||||

| 3. | Высота, мм: | горна | ||||||||||||

| оси воздушных фурм | ||||||||||||||

| Оси шлаковой лётки | ||||||||||||||

| заплечиков | ||||||||||||||

| распара | ||||||||||||||

| шахты | ||||||||||||||

| колошника | ||||||||||||||

| зумпфа | ||||||||||||||

| полезная | ||||||||||||||

| полная | ||||||||||||||

| 4. | объём, м3: | горна | ||||||||||||

| заплечиков | ||||||||||||||

| распара | ||||||||||||||

| колошника | ||||||||||||||

| шахты | ||||||||||||||

| 5. | Количество фурм, шт. | |||||||||||||

| 6. | Количество лёток: | чугунных | ||||||||||||

| шлаковых | ||||||||||||||

| 7. | Количество колонн: | горна | ||||||||||||

| шахты | ||||||||||||||

| 8. | Угол наклона, º ' '': | шахты | 84º56' | 85º840’72’’ | 85º05’09’’ | 85º | 85º32' | 85º19’07’’ | 83º24’31’’ | 83º24’31’’ | ||||

| заплечиков | 78º53' | 78º08’33’’ | 80º14’51’’ | 79º89’ | 81º18' | 79º06’03’’ | 79º30’10’’ | 79º30’10’’ | ||||||

Таблица 5 - ХАРАКТЕРИСТИКА МЕХАНИЗМОВ ГОРНА

| № | Наименование, единицы измерения | № доменной печи | |||||||

| ЭЛЕКТРОПУШКИ | |||||||||

| 1. | Тип (модель) | МЗЧЛ2 | МЗЧЛ2 | Э-6-050 | МЗЧЛ2 | Э-6-050 | Э-6-050 | МЗЧЛ2 | МЗЧЛ2 |

| 0,25/170 | 0,25/170 | 0,25/170 | 0,25/170 | 0,25/170 | |||||

| 2. | Объем рабочего цилиндра, м3 | 0,25 | 0,25 | 0,50 | 0,25 | 0,50 | 0,50 | 0,25 | 0,25 |

| 3. | Диаметр цилиндра, мм | ||||||||

| 4. | Ход поршня, мм | ||||||||

| 5. | Усилие на поршень, т.с. | ||||||||

| 6. | Удельное давление на глину, МПа | ||||||||

| 7. | Максимальный угол поворота | ||||||||

| 8. | Мощность электродвигателя механизма прессования, КВт | ||||||||

| 9. | Мощность электродвигателя прижимного устройства, КВт | – | – | – | |||||

| 10. | Мощность электродвигателя поворотного устройства, КВт | 7,5 | 7,5 | – | 7,5 | – | – | 7,5 | 7,5 |

| 11. | Усилие прижима носка пушки к летке, Н | 129 х 103 | 129 х 103 | – | 129 х 103 | – | – | 129 х 103 | 129 х 103 |

| 12. | Масса забивочной машины с электрооборудованием, кг | – | – | – |

| Продолжение таблицы 5 | |||||||||

| БУРМАШИНЫ | |||||||||

| 1. | Тип (модель) | МВЛ | МВЛ | ПКТИ | МВЛ | ПКТИ | ПКТИ | МВЛ | МВЛ |

| 2. | Скорость вращения бура, об/мин | ||||||||

| 3. | Максимальная глубина бурения, мм | ||||||||

| 4. | Угол наклона бура, º | 0 – 16 | 0 – 16 | 0 – 18 | 0 – 16 | 0 – 18 | 0 – 18 | 0 – 16 | 0 – 16 |

| 5. | Скорость подачи каретки м/мин | 2,4 – 38 | 2,4 – 38 | 2,4 – 38 | 2,4 – 38 | 2,4 – 38 | |||

| 6. | Размер пера бура мм | ||||||||

| 7. | Скорость отвода каретки м/мин | 31,0 | 31,0 | 43,1 | 31,0 | 43,1 | 43,1 | 31,0 | 31,0 |

| 8. | Максимальное усилие подачи бура вперед кгс |

Примечание: все механизмы забивочных машин имеют электромеханический привод от индивидуальных электродвигателей переменного тока.

Таблица 6 - ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ ЗАГРУЗКИ ДОМЕННЫХ ПЕЧЕЙ

| № | Наименование | № доменной печи | |||||||

| 1. | Тип шихтоподачи | Конвейерная | |||||||

| 2. | Количество коксовых грохотов, шт. | ||||||||

| 3. | Ёмкость рудной весовой воронки, т | ||||||||

| 4. | Ёмкость коксовой весовой воронки, м3 | 8,6 | 8,6 | 12,0 | 7,0 | 7,0 | 7,0 | 17,0 | 17,0 |

| 5. | Ёмкость скипа главного подъема, м3 | 10,8 | 10,8 | 10,8 | 10,8 | 10,8 | 10,8 | 13,5 | 13,5 |

| 6. | Тип лебедки скипового подъёмника | ЮУМЗ | ЮУМЗ | ЮУМЗ | ЮУМЗ | ЮУМЗ | ЮУМЗ | ЮУМЗ | ЮУМЗ |

| грузоподъёмность, т | 22,5 | 22,5 | 22,5 | 22,5 | 22,5 | 22,5 | 29,0 | 29,0 | |

| длина канатов, м | |||||||||

| диаметр каната, мм | |||||||||

| 7. | Тип лебёдки конусов | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 | ЮУМЗ ЛК-45 |

| 8. | Диаметр малого конуса, мм | ||||||||

| 9. | Ход малого конуса, мм | ||||||||

| 10. | Диаметр большого конуса, мм | ||||||||

| 11. | Ход большого конуса, мм | ||||||||

| 12. | Объем межконусного пространства, м3 |

Основной задачей персонала доменной печи является достижение максимальной выплавки чугуна кондиционного состава с наилучшими технико-экономическими показателями при обеспечении возможно более длительного периода работы печи между ремонтами и безопасности обслуживающего персонала.

ПРОИЗВОДИТЕЛЬНОСТЬ печи Р определяется количеством сожженного горючего (сухого кокса) Q т/сут и его удельным расходом q т/т чугуна:

Количество сожженного горючего растет с увеличением расхода поданного в печь дутья или с повышением в нем концентрации кислорода. Это один из путей увеличения производительности.

Другой путь повышения производительности – уменьшение расхода кокса на 1 т чугуна. Это осуществляется за счет вдувания в горн топливных добавок, использование в плавку богатого окускованного железорудного сырья с требуемой степенью офлюсования, применение высоконагретого дутьч, установление рационального газопотока в печи и др.

В зависимости от условий плавки пользуются одним из этих путей, а иногда сочетанием обоих.

Второй путь имеет преимущество перед первым. С уменьшением расхода удельного кокса понижается себестоимость чугуна: кокс явлвется самым дорогим сырьем доменной плавки.

Успешность доменной плавки оценивается КОЭФФИЦИЕНТОМ ИСПОЛЬЗОВАНИЯ ПОЛЕЗНОГО ОБЪЕМА КИПО доменной печи.

, м3сут/т

, м3сут/т

где Vпол- полезный объем печи, м3;

Р – производительность печи, т/сут

Чем меньше численное значение КИПО, тем лучше работает печь.

Важным техническим показателем хода доменной плавки является степень интенсивности плавки. В условиях эксплуатации печей наглядным показателем интенсивности плавки служит число подач, загруженных в печь за определенный промежуток времени (час, смена, сутки). Способ этот не пригоден для печей с разной величиной подач.

Для повышения интенсивности плавки требуется увеличение минутного расхода дутья (или при том же или несколько меньшем количестве дутья увеличение концентрации кислорода). Это может быть достигнуто за счет уменьшения гидравлического сопротивления столба шихты (понижение перепада давления по высоте печи), чему способствуют следующие мероприятия: повышение давления газа под колошником; уменьшение количества газов на 1 м2 поперечного сечения печи в единицу времени (за счет увеличения концентрации кислорода в дутье, сокращения расхода кокса и повышении температуры дутья и др.); понижение выхода шлака (за счет употребления в плавку богатого рудного сырья);устранение мелочи ниже 5 мм из агломерата и окатышей; организация рационального распределения газовых потоков и т.п.

Удельный расход кокса (а при вдувании природного газа или других топливных добавок удельный расход углерода) является одним из важнейших производственных показателей доменной плавки. Величина его зависит от ряда факторов. На многие из них – содержание золы и серы в коксе, содержание железа в рудных материалах и др.- персонал печи воздействовать не может. В то же время в руках персонала имеется немало средств – природный газ (или другие топливные добавки), нагретое дутье, регулирование газовых потоков и др., - умело пользуясь которыми, можно существенно сократить удельный расход кокса.

Таблица 7 - Влияние различных факторов на удельный расход кокса и производительность доменной печи

| Наименование факторов | Показатели, % | |

| ∆К | ∆П | |

| Повышение содержания железа на каждый 1% по всей шихте без кокса и СО2 флюса: | ||

| В пределах: до 50% 50-55% 55-60% | -1,4 -1,2 -1 | 2,4 1,7 |

| Уменьшение содержания мелкой фракции (0…5 мм) в железорудной шихте на каждый 1% | -0,5 | |

| Повышение прочности кокса по показателю М25 на каждый 1% | -0,6 | 0,6 |

| Уменьшение истираемости кокса по показателю М10 на каждый 1% | -2,8 | 2,8 |

| Уменьшение содержания кремния в чугуне на каждую 0,1% | -1,2 | 1,2 |

| Уменьшение содержания марганца в чугуне на каждую 0,1% | -0,2 | 0,2 |

| Уменьшение содержания фосфора в чугуне на каждую 0,1% | -1,2 | 1,2 |

| Повышение содержания серы в чугуне на каждую 0,01% | -1 | |

| Повышение температуры дутья на каждые 10 оС при концентрации кислорода в дутье до 25%. | ||

| В диапазоне нагрева: 1000-1100 оС 1100-1200 оС 1200-1300 оС 1300-1400 оС | -0,3 -0,28 -0,25 -0,22 | 0,3 0,28 0,25 0,22 |

| Уменьшение влажности дутья на каждый 1 г/м3 | ||

| При расходе дутья: 1500-1600 м3/т чугуна 1000-1100 м3/т чугуна | -0,2 -0,15 | 0,1 0,07 |

| При обогащении дутья кислородом на каждый 1 абс % | ||

| При концентрации О2: до 25% 25-30% 30-35% | 0,2 0,3 0,4 | 2,4 2,1 1,8 |

| Коэффициент замены кокса природным газом. при расходе газа: до 100 м3/т чугуна 100-150 м3/т чугуна | 0,8 0,7 | - |

2017-11-01

2017-11-01 4093

4093