Рис.2.8. График снижения температуры гидратообразования при вводе в газовый поток метанола

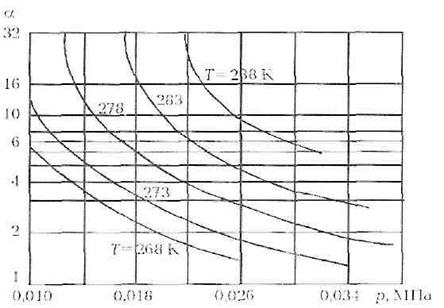

Рис. 2.9. Зависимость коэффициента α (коэф., определяющий отношение массового содержания ингибитора в водном растворе, контактирующем с газом) от давления и температуры в точке образования гидратов

Точка начала конденсации паров воды из газа зависит от того, с какой точкой росы газ поступает в газопровод. Если она будет выше начальной температуры газа, то влага будет выделяться в самом начале газопровода, ниже – в том месте газопровода, где точка росы равна температуре газа.

На магистральных газопроводах сооружают компрессорные станции (КС), предназначенные для повышения давления газа до величин, определяемых прочностью труб и оборудования. Такие КС называют промежуточными. Компрессорные станции являются составной частью магистральных газопроводов, по которым осуществляется транспортировка природного газа от промыслов к потребителям. Они предназначены для увеличения производительности газопроводов, что достигается путём повышения давления газа на выходе из станции за счёт его сжатия. Кроме того, осуществляется очистка и охлаждение газа, так как при сжатии он нагревается. Применяют два вида КС, имеющих разные технологические схемы: КС, оборудованные газомоторными поршневыми компрессорами (ГМК); КС, оборудованные центробежными нагнетателями с приводом от газотурбинных установок (ГТУ) или электродвигателей. На сегодняшний день общая установленная мощность КС в нашей стране составляет около 42млн. кВт.

Компрессорные станции с поршневыми газоперекачивающими агрегатами (ГПА) нашли широкое применение на магистральных газопроводах и станциях подземного хранения газа (СПХГ).

В настоящее время на КС магистральных газопроводов поршневые ГПА заменяются центробежными ГПА с авиационным приводом различных отечественных производителей.

Основными производственными задачами КС заключаются в обеспечении надёжной, экономичной и бесперебойной работы турбокомпрессорного, теплоэлектросилового, технологического и вспомогательного оборудования в заданном технологическом режиме транспорта газа.

Когда компрессорная станция не работает, газ транспортируется только по газопроводу, минуя КС, тогда запорная арматура на входе и выходе станции закрывается (кр.7, 8), а открывается проходной кран (кр. 20).Максимальное давление газа на входе в КС составляет 50кгс/см², а на выходе – 75кгс/см². Температура газа на выходе не должна превышать 70ºC. В настоящее время, для более эффективного транспорта газа температура на входе КС 10-20ºC, на выходе КС 35-40ºC, после АВО 25-30ºC. В зависимости от мощности и числа газоперекачивающих агрегатов КС способна перекачивать от 50 до 150млн. м³ газа в сутки.

Технологическая схема КС зависит от выбранного типа оборудования, числа параллельно работающих групп, производительности газопровода. Она включает в себя газопроводы технологического, топливного, пускового, импульсного и бытового газов. Транспортируемый в пределах КС природный газ называется технологическим, импульсный, пусковой и топливный газ используется для собственных нужд станции.

В них входят установки для очистки газа от пыли, холодильники для его охлаждения, маслоуловители и маслосборники.

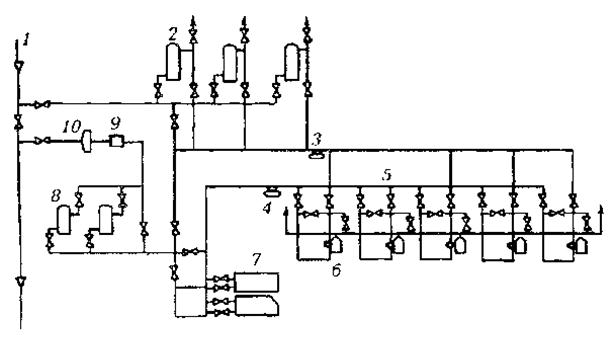

Общая установочная мощность поршневых ГПА составляет около 1млн. кВт, причём 80% ГМК составляют 10ГК и 10ГКНА. На рис. 3.1. приведена технологическая схема КС, оборудованная ГМК.

Рис.3.1. Технологическая схема КС, оборудованная ГМК

Рис.3.1. Технологическая схема КС, оборудованная ГМК

Газ, поступая из газопровода 1, проходит очистку в пылеуловителях 2 и направляется в коллектор 3, откуда поступает на ГМК 6. Сжатый газ направляется в нагнетательный коллектор 5, а затем при необходимости в оросительный холодильник 7 или на осушку 8. После этого газ поступает на одоризацию 9 и замерный участок 10 и далее в магистральный газопровод. Для улавливания масла установлены маслоуловители 4. В данной схеме все ГМК подключены параллельно, и при необходимости каждый из них может быть выведен в резерв.

Основным приводом ГПА в нашей стране являются газотурбинные установки, мощность которых составляет около 85% от общей мощности КС. В результате технико-экономических обоснований принят следующий ряд мощностей, обеспечивающих оптимальные параметры компрессорных станций в диапазоне диаметров от 700 до 1400мм: 6,3; 10; 16; 25 тыс. кВт.

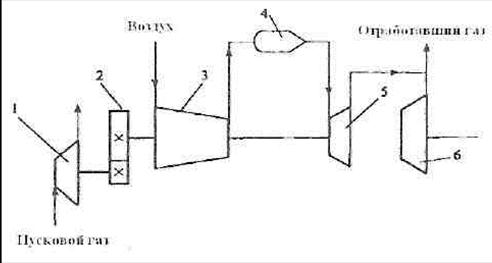

В состав газотурбинной установки входят: турбодетандер 1, редуктор 2, воздушный компрессор 3, блок камер сгорания 4, турбина высокого 5 и низкого 6 давлений рис. 3.2. Турбодетандер является пусковым двигателем установки, работающим на природном газе. Расчётная продолжительность пуска агрегата из холодного состояния – 15мин. Турбодетандер 1 через редуктор 2 запускает в работу воздушный компрессор 3. Атмосферный воздух засасывается компрессором и сжимается в нём до рабочего давления.

Далее сжатый воздух направляется в блок камер сгорания 4, где он нагревается за счёт сжигания природного газа. Продукты сгорания направляются в газовую турбину (сначала высокого, а затем низкого давления), где они расширяются. Процесс расширения сопровождается падением давления и температуры, но увеличением скорости потока газа, используемого для вращения ротора турбины. Отработавший газ через выхлопной патрубок выходит в окружающую среду.

Рис. 3.2. Принципиальная схема газотурбинной установки

Рис. 3.2. Принципиальная схема газотурбинной установки

С начала 1970-х годов на отечественных магистральных газопроводах в качестве привода центробежных нагнетателей начали применять авиационные двигатели, отработавшие свой полётный ресурс.

Одним из недостатков газотурбинных приводов является относительно невысокий к.п.д. до 30%, а также высокое потребление газа на собственные нужды в качестве топлива.

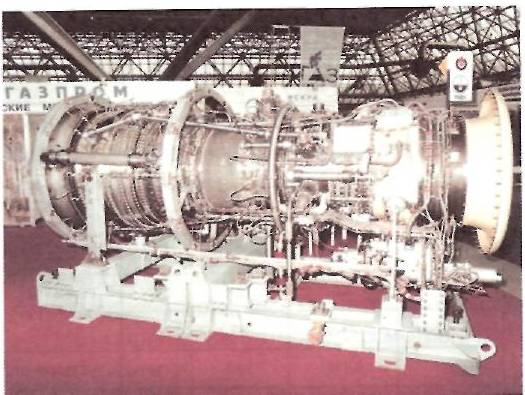

С целью сокращения затрат на собственные нужды, повышения к.п.д., более эффективного использования ГПА, ОАО «Газпром» в начале 90-х годов совместно с рядом ведущих предприятий оборонного комплекса: НПО «Искра», ОАО «Пермские моторы», ОАО «Авиадвигатель», ОАО «Кировский завод», ОАО «НПО «Сатурн», Уфимское моторостроительное производственное объединение, ЗАО «НИИтурбокомпрессор им. В.Б.Шнеппа», ОАО «Казанское моторостроительное производственное объединение» приступило к реализации программы по разработке и освоения производства двигателей и газоперекачивающих агрегатов с к.п.д. 32÷39%. Так ОАО «Пермские моторы приступило к выпуску целой серии ГПА на базе авиационного двигателя ПС-90 «Урал» мощностью 4; 10; 12; 16; 25 МВт. В результате, стало возможным разработки в 1997году ГПА-16 «Урал» к.п.д. - 36,5%, а в 1999 году ГПА-25 «Урал» к.п.д. - 39,4%. [2].

Отличительной особенностью разработанных агрегатов является высокий ресурс работы, высокие к.п.д. газотурбинной установки и нагнетателя. В конструкции использованы современные и только отечественные комплектующие изделия и материалы. В ГПА установлена современная газотурбинная установка, разработанная АО «Авиадвигатель» на базе авиадвигателя ПС-90 и имеющая высокие технические параметры.

Отличительной особенностью разработанных агрегатов является высокий ресурс работы, высокие к.п.д. газотурбинной установки и нагнетателя. В конструкции использованы современные и только отечественные комплектующие изделия и материалы. В ГПА установлена современная газотурбинная установка, разработанная АО «Авиадвигатель» на базе авиадвигателя ПС-90 и имеющая высокие технические параметры.

Рис. 3.3. Общий вид ГПА-25 ПС-90 «Урал»

ОАО «Казанское моторостроительное производственное объединение» в 1998 году изготовило и провело испытание на КС «Помарская» ГПА-16 «Волга» с двигателем НК-38СТ к.п.д. – 38%. Уфимским моторостроительным производственным объединением (УМПО) серийно выпускается двигатель АЛ-31СТ, который устанавливается в ГПА-16 «Уфа», ГПА-Ц-16АЛ СМПО им.М.В.Фрунзе и ГПА-16 «Нева» ОАО «Кировский завод». ОАО «НПО «Сатурн» разработало газотурбинные двигатели мощностью 4; 6,3; и 10МВт с к.п.д. соответственно 32; 34,5 и 36,5% и на их основе новые блочно-модульные газоперекачивающие агрегаты.

В настоящее время ведётся монтаж на КС «Вавожская» ГПА «Ладога-32», который будет использован при сооружении МГ «Бованенково – Ухта». Расчёты газа и ГПА приведены в учебнике «Машины и оборудование газонефтепроводов» [1].

2014-01-25

2014-01-25 1139

1139