Лекция 4, 5.

Основные факторы, лимитирующие долговечность и надёжность машин следующие:

1. Недостаточная прочность и поломки деталей и узлов;

2. Износ трущихся поверхностей деталей в виде повреждения контактирующих поверхностей в связи с действием высоких контактных напряжений, а также наклёпа и коррозии.

3. Пластические деформации детали, вызванные уровнем напряжений выше предела текучести, а так же предела ползучести. Под ползучестью понимается пластическая деформация материала детали, вызванная действием сравнительно небольших напряжений при повышенных температурах (свыше 600̊С).

Рассмотрим меры по максимальному увеличению долговечности:

1. Прочность тяжелонагруженных деталей может быть обеспечена правильным расчётом статической и усталостной прочностей детали, использованием высокопрочных материалов для них (сталь 30ХГСА, 40ХНМ3А, 38ХНЮА и т. д.). Выбор материалов для тяжелонагруженных деталей должен учитывать вид циклического нагружения (стационарного или циклического) и в связи с этим выбираются марки материалов. Для изделий с циклическим видом нагружения выбираются материалы с высоким пределом выносливости, при симметричном цикле нагружения – с учётом концентрации напряжений.

Режим работы оборудования является одним из важных факторов определения долговечности оборудования. Под режимом работы понимают интенсивность работы оборудования в процессе работы смены, т.е. все то время, которое оно работает или часть его режимной работы.

Лёгкий режим работы – 0,25;

Средний режим работы – 0,5;

Нормальный режим работы – 0,75;

Тяжелый режим работы – 1.

Расчетная долговечность для автоматического оборудования может рассчитываться по формуле:

.

.

Обязательно выполняется термообработка в виде нормализации или улучшения, желательно всегда применять улучшение.

2. Износостойкость поверхностей деталей и машин наиболее часто определяет их долговечность. Постепенно развивающийся износ поверхностей приводит к нарушению их прочности и к выходу из строя.

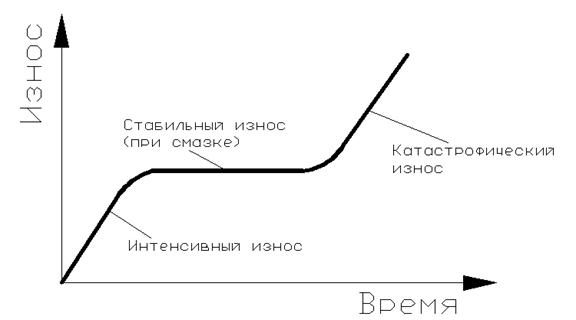

Рис. 1. График износа контактирующих поверхностей во время эксплуатации

График показывает, что износ достаточно долго находится в неизменном состоянии, если есть смазка. Наиболее изнашиваемые поверхности в станках – направляющие, а так же всевозможные виды опор металлорежущих станков. Способами минимизирующие износ являются:

Соответствующая термообработка контактирующих поверхностей (HRC 45…50). Это позволяет выдерживать большую удельную нагрузку и при наличии жидкой смазки долговечность оптимальна. Большую роль для содержания направляющих является культура их обслуживания. Культура заключается в том, что поверхности трения должны быть чистыми (пыль, стружка убраны, а СОЖ регулярно подаваться). Контактный износ шлицевых соединений, зубчатых зацеплений, а также подшипников качения должен предупреждаться правильной эксплуатацией оборудования. Усилие резания не должно превышать расчётных величин определяющихся при силовом расчёте станка.

Старший мастер и начальник участка должны регулярно контролировать правильность назначенных рабочими режимов резания в соответствии с ТП, разработанными инженерами-технологами.

Контроль режимов резания позволяет минимизировать износ поверхностей трения. Главными способами повышения износостойкости деталей машин при механическом износе являются:

1. Правильный подбор материалов трущихся пар: сталь – чугун, сталь – бронза (латунь), что связано с уровнем удельного давления и скоростью вращения сопряженных деталей;

2. Соответствующий уровень твёрдости (HRC 45…50); пары скольжения (HRC до 65);

3. Изменение давления на поверхностях трения;

4. Повышение качества поверхности (класса шероховатости) Ra=8…10 класс выше 10 класса микронеровности не рекомендуется, т.к. такая поверхность не удерживает смазку вообще;

5. Правильный подбор смазки в зависимости от времени года и уровня нагружения (летом – индустриальное 30…45, зимой – индустриальное 10…20).

Другим направлением улучшения антифрикционных свойств поверхности является:

- улучшение противозадирных свойств поверхностей, посредствам нанесения фосфатных плёнок, а также насыщение поверхностного слоя серой (сульфицирование) или графитом (графитирование). Поверхности при твёрдости свыше 500 единиц по Виккерсу (≈ 45 по HRC) обладают малым коэффициентом трения, устойчивостью против задиров, заедания и схватывания.

Важное значение имеет правильное сочетание твёрдости парных поверхностей трения. При движении с малыми скоростями (до 3-5 м/с) и при высоких нагрузках целесообразно максимальное повышение твёрдости обеих поверхностей. А с большей скоростью (15-20 м/с) сочетание твёрдости одной с лёгкостью другой поверхности, что повышает антифрикционные свойства сопряжённых поверхностей. Перепад твёрдости возможен до 4 ед. (например HRC термообработки в пределах 30-32 единицы или 28-32). Нормализованный инструмент без пластин из твёрдого сплава может обрабатываться материалами до 33-34 ед. по Роквеллу. Эффективными способами увеличения износостойкости поверхности является всемерное увеличение давления на трущиеся поверхности. Это может быть достигнуто увеличением площади поверхности трения при незначительном увеличении их массогабаритных параметров.

С точки зрения минимизации износа поверхности всегда следует заменять точечные контакты линейным, а трение скольжения трением качения, что обеспечивает высокую износостойкость.

Решающее значение, как показала практика эксплуатации оборудования, имеет правильная смазка узлов трения везде, где можно использовать жидкую смазку, не допуская полужидкой и граничной. Жидкая смазка – это смазка при которой контактирующие поверхности разделены тонким несущим слоем смазки.

Коррозия (один из факторов уменьшающих долговечность работы оборудования) является следствием разрушения поверхностного слоя детали под влиянием влажности или химически активной среды. При корродированных поверхностях оборудования не работоспособно.

Активными средствами противостояния коррозии являются:

1.Гальваническое покрытие (хромирование, никелирование и омеднение);

2.Осаждение химических пленок (фасфатирование, оксидирование алюминием, магнием и другими аналогичными элементами).

По исследованиям Института Машиностроения АН СССР достижение максимальной долговечности возможно, если эксплуатацией оборудования будет заниматься высококвалифицированный персонал, который не допустит коррозии оборудования. Есть рекомендации по решению проблемы стойкости материалов к коррозии. Детали, работающие в химически активных средах должны изготавливаться из пластиков (фторопласты, полиоморины, капронирование и др. защитных средств). Существенным, например, условием уменьшения коррозии, являются закрытые передачи в приводах машин.

2014-01-25

2014-01-25 795

795