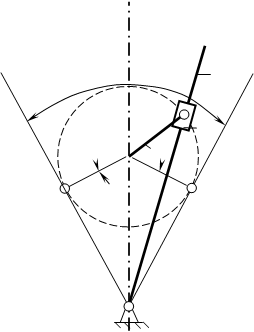

Найдем крайние положения кулисного механизма, изображенного на рисунке 5. Для этого радиусом O1B описываем траекторию движения точки В. Из точки O2 проводим касательные к этой окружности. Из точки O1 проводим линии перпендикулярные к касательным. Получаем точки: B0 – крайнее правое положение кулисы CO2, BK – крайнее левое положение. Радиусом CO2 проводим траекторию точки С и находим крайние положения точки С – C0 и CK.

C

βmax φpx B ω1 2 O1 1 BK B0 φxx O2 Рисунок 5 – Кулисный механизм |

Обозначим βmax – угол между двумя крайними положениями коромысла – максимальный угол качания коромысла. Пусть угловая скорость кривошипа ω1 = const. При движении коромысла от C 0 до C K кривошип повернется на угол φpx - рабочий ход. При движении коромысла от C K до C 0, кривошип повернется на меньший угол - φxx - угол холостого хода.

Поскольку ω1 = const, то очевидно, что ωср.3 при φpx меньше, чем при φ xx. Обычно в машинах (станках) задаются коэффициентом изменения скорости хода КV:

|

KV =.

Определим время холостого и рабочего хода:

| |||

| |||

tpx =; txx =.

Средние угловые скорости кулисы:

| |||

| |||

ω3 cр.pх =; ω3 cр.xх =.

Определяем коэффициент изменения скорости хода:

|

KV = = =.

Подставим вместо t px и txx их значения:

|

KV =: = >1.

Обычно коэффициент изменения скорости хода принимается по практическим соображениям в пределах 1,5 – 2,0.

Таким образом уже на стадии проектирования кулисного механизма мы можем заранее определить соотношение размеров звеньев кулисного механизма для обеспечения заданной производительности станка.

2014-01-25

2014-01-25 720

720

CK 3 C0

CK 3 C0