Детали машин в текстильной промышленности работают при статических и динамических нагрузках.

Статическая нагрузка в чистом виде встречается редко (это однократное приложение нагрузки). Она часто нарушается теми или иными динамическими воздействиями.

Динамическая нагрузка, возникающая при длительном действии переменных сил, может быть 2-х видов:

1. Повторной – периодически изменяющая свою величину и направление.

2. Ударной – мгновенно, внезапно приложенной.

Определив нагрузки, действующие на деталь, можно определить возникающие в ней напряжения и запас прочности. Рассмотрим расчёт на прочность при переменных во времени напряжениях.

Экспериментально доказано, что прочность деталей при переменных нагрузках в основном зависит от величин и знаков min и max нормальных и касательных напряжений. Напряжения возникающие в деталях машин могут изменятся по одному из ниже приведённых циклов:

а) симметричный б) пульсирующий в) несимметричный законопеременный г)ассиметричный законопостоянный д)постоянная нагрузка.

Среднее напряжение цикла  ;

;

Амплитудное напряжение цикла  ;

;

Коэффициент запаса прочности  , где

, где  – предел выносливости для симметричного цикла нагружения;

– предел выносливости для симметричного цикла нагружения;  – эффективный коэффициент концентрации напряжения;

– эффективный коэффициент концентрации напряжения;  – коэффициент масштабного фактора;

– коэффициент масштабного фактора;  – коэффициент чувствительности материала к асимметрии цикла.

– коэффициент чувствительности материала к асимметрии цикла.

Если одновременно с изгибом на деталь действуют и ударные нагрузки в формулу вводится динамический коэффициент учитывающий эти нагрузки. Тогда

для ТМ

При рассечении на прочность различают:

а) проектный расчёт, в котором по значению допускаемого напряжения находят основные размеры какой-либо детали.

б) проверочный расчёт, когда производится оценка прочности сравниваемых расчётных напряжений с допускаемыми для сконструированной детали или расчётного коэффициента запаса прочности с допустимым коэффициентом запаса прочности.

Условие прочности записывается следующим образом:

или

или  – расчётные напряжения и коэффициента запаса;

– расчётные напряжения и коэффициента запаса;

- допускаемые напряжения и коэффициента запаса прочности.

- допускаемые напряжения и коэффициента запаса прочности.

Расчётные напряжения определяют из условий прочности:

- растяжения (сжатия)

- изгиба

- кручения

Где: F- силы вызывающие растяжение, сжатие [H];

M и T – изгибающий и крутящий момент [ H*мм];

А – площадь растяжения  ;

;  - моменты сопротивления сечения при изгибе и кручении

- моменты сопротивления сечения при изгибе и кручении  .

.

Для определения допускаемых напряжений в текстильном м/с применяют 2 метода: дифференцированный и табличный.

Дифференцированный – коэффициент запаса прочности равен произведению ряда частных коэффициентов учитывающих: надёжность материала, степень ответственности детали, точность расчётных формул, действующие силы и др. факторы, определяющие условия работы детали.

Табличный – по материалу – значения в таблице. Мы будем пользоваться справочником Анурьева.

1.5 Шероховатость поверхности. Допуски и посадки.

Требования к шероховатости поверхности должны быть обоснованными и устанавливаться исходя из функционального назначения поверхности. Шероховатость устанавливается путём указания числового значения параметра шероховатости. Основные параметры шероховатости это:

– среднее арифметическое отклонение профиля.

– среднее арифметическое отклонение профиля.  – высота неровностей профиля по десяти точкам.

– высота неровностей профиля по десяти точкам.

Структура обозначения шероховатости следующая:

- при наличии в обозначении шероховатости только значения параметра применяют знак без палочки

Обозначения шероховатости, рассмотренные выше, указывают непосредственную поверхность, которая должна иметь после обработки тот или иной параметр. Если же все оставшиеся поверхности не обрабатываются или имеют общий параметр шероховатости (обычно не высокий), то знак обозначения шероховатости ставится в правом углу рабочего чертежа.

Например: для не обрабатываемых поверхностей  (

( )

)

с одинаковой шероховатостью  (

( )

)

Допуски и посадки

Посадки поверхностей деталей выбирают в зависимости от назначения и режима работы оборудования и механизмов, их точности и условий сборки.

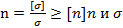

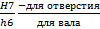

Рассмотрим предпочтительные посадки в системе отверстия при размерах от 1 до 500 мм.

Посадка с зазором: Эти скользящие посадки применяют в основном в неподвижных соединениях при необходимости частой разборки (смены) деталей. Скользящие посадки обеспечивают относительное перемещение деталей при малых зазорах и достаточное центрирование.

Примеры применения: это посадки зубчатых колёс, звёздочек, шкивов, барабанов, муфт и т.п.

Пример обозначения на сборочном чертеже:  используют для узла со смежными зубчатыми шестернями.

используют для узла со смежными зубчатыми шестернями.

используют в паре подшипника скольжения.

используют в паре подшипника скольжения.

Переходные посадки: Обеспечивают достаточно хорошее центрирование и удовлетворительные условия работы шпонки. Позволяют не частые повторные сборки и разборки без значительных усилий.

Сборка узлов обычно осуществляется под прессом, а разборка с помощью съёмников.

Примеры применения: подшипники качения, зубчатые колёса, шкивы, венцы зубчатых колёс (червячных).

– наиболее часто применяемая.

– наиболее часто применяемая.

Посадка с натягом: Данные посадки хорошо центрируют детали и для многих случаев практики обеспечивают достаточно надёжное соединение деталей передающих движения без шпонок, штифтов, распорных втулок и т.п. Т.е. это в основном прессовые посадки для образования неразъёмных соединений.

Пример:  – посадки на вал уплотнительного кольца фиксирующего какую-либо деталь.

– посадки на вал уплотнительного кольца фиксирующего какую-либо деталь.

Ещё может быть посадка на конус – применяется преимущественно при закреплении деталей на концах валов, когда требуется обеспечить точное центрирование и надёжное соединение при относительно лёгкой сборке.

Недостаток– сложность изготовления конусов.

Лекция №3

2018-03-09

2018-03-09 134

134