На вал (рис. 2) посажены диски 4 с приклепанными к ним ножами 5. Между соседними дисками установлены либо две штампованные распорные тарелки 8, либо чугунная распорка 9. Диски барабана и распорки соединяются тремя стяжками 7 с гайками и контргайками в один пакет. Шайбы 11 и резьбовые установочные кольца 10 (с правой и левой резьбой) предохраняют весь пакет от осевых перемещений относительно вала. Резьбовые кольца стопорятся винтами, под которые подкладываются свинцовые подкладки для предохранения резьбы вала от повреждений. Шпонка 6 передает крутящий момент от вала к дискам и стопорится на валу винтами. Вал ножевого барабана симметричен. После износа одной стороны ножей барабан поворачивают и ножи начинают работать второй стороной. Привод вала 2 осуществляется клиноременным шкивом 1. Опорами вала 2 служат сферические двухрядные шарикоподшипники 12, которые установлены в корпусе 13 и зажаты с обоих сторон крышками 15 и 16.

Определение числа ножей и дисков. Ширина ножевого барабана определяется длиной рабочей части питающих цилиндров и превышает последнюю на 12—16 мм. Минимальное число ножей на барабане берется таким, чтобы при совмещении их в одной плоскости они представляли одну планку, соответствующую однобильному трепалу.

Ножи выполняются из полосовой стали толщиной 5—7 мм и шириной около 30 мм.

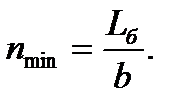

Пусть

(3.1.1)

(3.1.1)

где Lб – ширина барабана;

LЦ – длина рабочей части питающих цилиндров.

При толщине ножа b минимальное число ножей на барабане

(3.1.2)

(3.1.2)

Принимая из конструктивных соображений число ножей на диске m, определим число дисков

(3.1.3)

(3.1.3)

Часто для увеличения степени трепания число ножей на машине (например, Т-16) и на диске удваивается, тогда за один оборот ножевого барабана волокно получит два удара. Для машины Т-16 при толщине ножа b= 7 мм и Lб = 1016 мм

(3.1.4)

(3.1.4)

Принимаем nmin = 144 ножа; примем удвоенное число ножей на машине nраб = 2 nmin = 288.

Если принять число ножей на диске m = 24, то

(3.1.5)

(3.1.5)

Практически в производстве число ножей принимают равным 300, тогда ножевой барабан выполняется из 11 дисков по 24 ножа и двух крайних дисков по 18 ножей.

Рис. 2. Ножевой барабан машины Т-16:

1 – шкив; 2 – вал; 3 – винт; 4 – диск; 5 – нож; 6 – шпонка; 7 – стяжка; 8 – распорная тарелка; 9 – чугунная распорка; 10 – установочное кольцо; 11 – установочная шайба; 12 – шарикоподшипник; 13 – корпус подшипника; 14 – прокладка; 15, 16 – крышка

Расчет крепления ножей на прочность. Методика прочностных расчетов рабочих органов разрыхлительно-трепальных машин разработана недостаточно. Расчеты проводятся в основном на центробежные нагрузки, а технологические нагрузки в расчете не учитываются.

Заклепки, крепящие ножи к диску барабана, рассчитываются на срез от действия центробежной силы Р:

(3.1.6)

(3.1.6)

где m – масса ножа в кг;

w — расчетная угловая скорость вращения барабана (на 20% выше рабочей угловой скорости в 1/с);

r — расстояние от центра тяжести ножа до оси вращения барабана в м.

Расчетная угловая скорость определяется по формуле

(3.1.7)

(3.1.7)

где nн.б. – частота вращения ножевого барабана.

Масса ножа определяется по формуле

(3.1.8)

(3.1.8)

где r - плотность материала (мягкая сталь);

V – объем ножа (определяется как суммарный объем усеченной пирамиды и параллелепипеда).

При двух заклепках Æd усилие, действующее на одну заклепку,  тогда напряжение среза

тогда напряжение среза  (3.1.9)

(3.1.9)

Планочное трепало. Конструкция и расчет

Рассмотрим конструкцию планочного трехбильного трепала машины Т-16, представленной на рис. 3.

На валу 1 смонтировано пять чугунных крестовин 7. К каждой крестовине крепятся специальными винтами 20 три била 9 (некоторые зарубежные фирмы изготовляют трепала с двумя билами). Сверху винт 20 имеет квадратную головку под ключ; винт стопорится цилиндрическим винтом 19. Крайние крестовины посажены на клиновых шпонках, три средние на призматических шпонках 8. Клиновые шпонки предотвращают осевые перемещения крестовин с билами.

Подаваемые на сборку била имеют припуск на обработку. После соединения бил с крестовинами припуск и выступающие части винтов срезаются в процессе механической обработки в сборе. Спицам крестовин придается обтекаемая форма. Чтобы образовать более равномерный по ширине машины поток воздуха, между спицами крестовины предусматриваются дополнительные перемычки, уменьшающие сечения спиц, участвующих в образовании токов воздуха. Благодаря этому токи воздуха становятся более равномерными, а неровнота слоя волокнистого материала по ширине машины уменьшается. Крестовины отливаются из чугуна СЧ 28-48, а затем отжигаются. После механической обработки крестовины балансируются статически, чтобы облегчить динамическую балансировку трепала в сборе.

Рис. 3. Планочное трехбильное трепало машины Т’ -16:

1 – вал; 2 – шкив; 3, 6, 8 – шпонки; 4, 15, 16, 19 – винты; 5 – стопорный диск; 7 – крестовина; 9 – било; 10 – шарикоподшипник; 11 – корпус; 12, 13 – крышки; 14 – сальник; 17 – установочные гайки; 18 – болт; 20 – специальный винт

Била изготовляют симметричной формы из сталей марок 40, 45, 40Х, 45Х. После износа одной грани била все трепало поворачивают на 180°. При этом приводной шкив переносят на другую сторону вала.

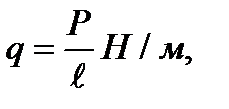

Расчет била. Било представляет собой многоопорную балку с консолями на конце (рис. 4). Центробежную силу, нагружающую било в радиальном направлении, можно определить из уравнения (3.1.6). Интенсивность нагрузки на било от центробежных сил

(3.2.1)

(3.2.1)

где Р — центробежная сила в Н;

l — длина била в м.

Рис. 4. Расчетная схема била

Било крепится к пяти крестовинам и представляет собой статически неопределимую неразрезную балку; расчет на прочность этого узла ведется с помощью теоремы о трех моментах. Наиболее нагружено сечение била на второй и четвертой крестовинах. Оно же будет и наиболее опасным, так как именно на крестовине находится отверстие для винта 20 (рис. 4). При определении момента сопротивления изгибу Wизг это обстоятельство следует учитывать. Напряжение, возникающее в биле, определяется по формуле

Запас прочности по текучести

Лекция №4

2018-03-09

2018-03-09 685

685