Наплавка

Наплавка (сваркой) - создание сваркой слоя металла на детали для получения желаемых свойств или размеров

В случае применения для наплавки сварки давлением употребляется термин наварка.

Различают изготовительную и восстановительную наплавку.

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, жаростойкость, жаропрочность, коррозионная стойкость и т.д.)

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (например: восстановительная износостойкая наплавка)

Наплавленный металл - переплавленный присадочный металл наплавленный на основной металл.

Технология наплавки

Основные требования, предъявляемые к качеству наплавки: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, обеспечение заданных свойств наплавленного металла.

Перед наплавкой поверхность тщательно очищают от масла, краски, окалины и других загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком для поверхностной кислородной резки. С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя. Поэтому поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

В случае многослойной наплавки при наложении первого слоя стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При выполнении следующего слоя предыдущий слой необходимо очистить от неметаллических включений и шлака.

Уменьшение напряжений.

В процессе наплавки в изделии появляются значительные внутренние напряжения, которые могут привести к его разрушению. К мерам, принимаемым для уменьшения сварочных напряжений, относятся следующие: обеспечение минимальной протяженности зоны термического влияния; общий предварительный подогрев изделия до 200...400 °С; высокотемпературный отпуск после наплавки с нагревом до 650...680 °С.

Уменьшение деформаций.

К мерам, принимаемым для уменьшения сварочных деформаций, относятся следующие: ведение процесса при жестком закреплении изделия в приспособлении; предварительный изгиб изделия в направлении, обратном ожидаемому изгибу; локальное охлаждение зоны наплавки.

Технологические особенности наплавки

Необходимые свойства металла наплавленного слоя зависят от его химического состава, который, в свою очередь, определяется составом основного и дополнительного металлов и долями их участия в образовании шва. Влияние разбавления слоев основным металлом тем меньше, чем меньше доля основного металла в формировании слоя (рис. 92С). В связи с этим для случаев (а их большинство), когда желательно иметь в наплавленном слое состав, максимально приближающийся к составу наплавляемого металла, необходимо стремиться к минимальному проплавлению основного металла, т.е. к уменьшению доли основного металла в металле шва (γо).

| Оценка доли основного металла в наплавленном слое | |

Рис. 92С. Сечение наплавленного валика 1 – основной металл; 2 – наплавленный металл; hн – толщина наплавленного слоя. Рис. 92С. Сечение наплавленного валика 1 – основной металл; 2 – наплавленный металл; hн – толщина наплавленного слоя. | Доля основного металла в наплавленном слоеγо, обычно выражаемая в процентах, колеблется в широких пределах и зависит от способа и режима наплавки. γо = [Fпр / (Fпр + Fн)]×100, %- где Fпр –площадь сечения расплавленного основного металла (площадь проплавления). Fн– площадь сечения наплавленного металла (площадь наплавки). |

Материалы для наплавки.

Материалом для наплавки может служить электродный материал, а также флюс, порошок и их смеси, наносимые на наплавляемую поверхность. Наплавка может выполняться плавящимся и неплавящимся электродом. При наплавке плавящимся электродом в качестве электрода может использоваться один или несколько проволочных электродов. Применение нескольких электродов позволяет повысить производительность наплавки. Иногда проволочные электроды заменяют ленточным электродом. Применение ленточного электрода, по сравнению с проволочными электродами, позволяет заметно снизить долю расплавляемого основного металла в результате рассредоточения тепловложения в основной металл, т.к. дуга в этом случае перемещается по торцу ленты от одного конца к другому. Наплавка неплавящимся электродом может выполняться как с присадкой, так и без присадки с использованием порошков и флюсов, предварительно нанесенных на наплавляемую поверхность.

В зависимости от условий эксплуатации поверхностных слоев требования к свойствам металла наплавленного слоя различны. Наибольшее распространение получили наплавочные слои, которые можно классифицировать в основном по пяти группам:

1.Стали (углеродистые и высокоуглеродистые, хромомарганцовистые, хромистые и высокохромистые, хромоникелевые, высоковольфрамовые и молибденовые);

2.Специальные сплавы на основе железа (высокохромистые чугуны, сплавы с хромом и бором, сплавы с кобальтом, молибденом и вольфрамом);

3.Сплавы на основе никеля и кобальта (хромоникелевые сплавы с бором и кремнием, никелевые сплавы с молибденом, кобальтовые сплавы с хромом и вольфрамом);

4.Карбидные сплавы (с карбидами вольфрама, ванадия, хрома);

5.Сплавы на медной основе (бронзы алюминиевые, оловянно-фосфористые).

Способы наплавки

Для наплавки используют большинство известных способов сварки плавлением и давлением. Самым простым способом наплавки является ручная дуговая наплавка. Также применяют автоматическую дуговую наплавку под флюсом. Для наплавки большого количества металла (толщина наплавляемого слоя не менее 5 мм) используют электрошлаковую наплавку с использованием нескольких электродов. Существует много разновидностей наплавки с использованием плазменной дуги или газового пламени. В последнее время очень широко применяется лазерная наплавка, позволяющая, в частности, эффективно исправлять точечные дефекты и практически не приводящая к деформации изделия после наплавки. Помимо способов сварки плавлением для наплавки применяются и способы сварки давлением (например: электроконтактная наварка проволоки и ленты). Существуют также и специализированные способы наплавки (например: индукционная наплавка порошкообразным сплавом). Схемы некоторых способов наплавки приведены в табл. 1С, сравнительные характеристики – в табл. 2С.

Табл. 1С

| Схемы способов наплавки | |

| Наплавка неплавящимся угольным (графитовым) электродом с расплавлением слоя сыпучего зернистого наплавочного материала, предварительно уложенного на наплавляемую поверхность 1 – неплавящийся угольный (графитовый) электрод; 2 - сыпучий зернистый наплавочный материал; 3- наплавляемая деталь; 4 - наплавленный слой; Vн – скорость наплавки |

| Электрошлаковая наплавка плавящимися электродами (электродными проволоками) с перемещаемым медным ползуном 1 – электродные проволоки; 2 – медный водоохлаждаемый ползун; 3- наплавляемая деталь; 4 - наплавленный слой; Vн – скорость наплавки; Vп – скорость подачи электродых проволок; nк – частота поперечных колебаний электродов. |

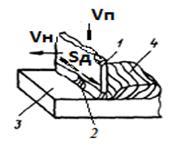

| Наплавка ленточным электродом в защитных газах или под флюсом 1 – ленточный электрод; 2 – сварочная дуга; 3- наплавляемая деталь; 4 - наплавленный слой; Vн – скорость наплавки; Vп – скорость подачи ленточного электрода; Sд – перемещение дуги по торцу ленточного электрода. |

| Электроконтактная наварка проволоки 1 – наплавляемая заготовка;, 2 – наплавленный металл; 3 – присадочная проволока, 4 – наплавляющий ролик; 5 – понижающий трансформатор, 6 - трехкулачковый патрон; 7 – центр; Рсж – усилие сжатия; Vсв – скорость сварки; n – частота вращения наплавляемого изделия.. Процесс аналогичен шовной сварки одним дисковым электродом. |

| Индукционная наплавка порошкообразным сплавом 1 — наплавляемая заготовка; 2 — порошкообразный наплавочный материал, предварительно нанесенный на наплавляемую поверхность; 3 —индуктор; 4 — охлаждающая жидкость; 5 – источник питания токов высокой частоты |

Металлизация

Металлизация (напыление) – это нанесение металлического покрытия на поверхность изделия в результате осаждения на ней жидкого металла, распыляемого газовой струей.

Металлизация дает возможность покрывать поверхности деталей почти из всех металлов независимо от формы поверхностей. Толщина наносимого слоя металла может колебаться от 0,02 до 10 мм и более. Поскольку металлизация вызывает лишь небольшой нагрев покрываемой поверхности (обычно не более 70°С), то она не приводит к структурным изменениям в покрываемом материале, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п.

Металлизацию применяют для защиты от изнашивания, коррозии, а также в декоративных целях для таких изделий, как цистерны, бензобаки, мосты, изнашивающиеся части валов, подшипников и других деталей машин. По сравнению с наплавленным слоем металлизированный (металлизационный) слой имеет меньшую прочность и плотность. Поэтому металлизацию нельзя применять для восстановления изношенной детали ответственной прочности. Как правило, металлизация применяется для восстановления размеров изношенных малонагруженных деталей.

| Способы металлизации (напыления) |

| 1. Дуговая металлизация (напыление) (рис. 93С) |

1                                                             2 3 4 5 Сжатый воздух 2 3 4 5 Сжатый воздух           Vпп Vпп   + +       Vпп Vпп   _ 6 _ 6  Рис. 93С. Дуговой металлизатор: 1 – корпус; 2 – механизм протягивания; 3 – электродные проволоки; 4 – направляющий мундштук; 5 – точка возбуждения электрической дуги; 6 – рукоятка; Vпп – скорость подачи проволоки. Металлизатор состоит из корпуса 1, внутрь которого с помощью механизма протягивания 2 подают проволоки 3, попадающие в направляющие мундштуки 4, к которым подведён электрический ток. При соприкосновении проволок 3 в точке 5 в результате короткого замыкания возникает дуга, которая расплавляет металл. Одновременно с этим сначала через полую рукоятку 6, а затем по воздушному соплу направляющих мундштуков 4 в зону дуги поступает сжатый воздух, который увлекает за собой капли расплавленного металла, унося их на покрываемую поверхность. Рис. 93С. Дуговой металлизатор: 1 – корпус; 2 – механизм протягивания; 3 – электродные проволоки; 4 – направляющий мундштук; 5 – точка возбуждения электрической дуги; 6 – рукоятка; Vпп – скорость подачи проволоки. Металлизатор состоит из корпуса 1, внутрь которого с помощью механизма протягивания 2 подают проволоки 3, попадающие в направляющие мундштуки 4, к которым подведён электрический ток. При соприкосновении проволок 3 в точке 5 в результате короткого замыкания возникает дуга, которая расплавляет металл. Одновременно с этим сначала через полую рукоятку 6, а затем по воздушному соплу направляющих мундштуков 4 в зону дуги поступает сжатый воздух, который увлекает за собой капли расплавленного металла, унося их на покрываемую поверхность. |

| 2. Плазменная металлизация (газотермическое напыление) (рис. 94С) |

Рис. 94С. Схема плазменного напыления с использованием порошка ПГ – плазмообразующий газ; НП – напыляемый порошок. Электрическая дуга зажигается между соплом (+) и вольфрамовым электродом (-). Плазмообразующий газ (Ar, He, H2, N2 или их смеси), проходя через дугу (между соплом и неплавящимся электродом), ионизируется, что приводит к возникновению струи плазмы. Температура внутри струи плазмы может достигать значения температуры около 16000 0С. Напыляемый порошок (НП) подается в струю плазмы за соплом горелки, где он плавится и переносится к предварительно подготовленной поверхности подложки. Налипая на эту поверхность напыляемый материал образует покрытие. Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Возможность регулирования температуры и скорости плазменной струи в результате выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы). Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с подложкой (прочность сцепления в 2–4 раза выше, чем при дуговой металлизации). В качестве напыляемого материала вместо порошка можно использовать проволоку (пруток) диаметром от 1 до 2,5 мм Рис. 94С. Схема плазменного напыления с использованием порошка ПГ – плазмообразующий газ; НП – напыляемый порошок. Электрическая дуга зажигается между соплом (+) и вольфрамовым электродом (-). Плазмообразующий газ (Ar, He, H2, N2 или их смеси), проходя через дугу (между соплом и неплавящимся электродом), ионизируется, что приводит к возникновению струи плазмы. Температура внутри струи плазмы может достигать значения температуры около 16000 0С. Напыляемый порошок (НП) подается в струю плазмы за соплом горелки, где он плавится и переносится к предварительно подготовленной поверхности подложки. Налипая на эту поверхность напыляемый материал образует покрытие. Высокая температура плазмы позволяет проводить напыление тугоплавких материалов. Возможность регулирования температуры и скорости плазменной струи в результате выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы). Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с подложкой (прочность сцепления в 2–4 раза выше, чем при дуговой металлизации). В качестве напыляемого материала вместо порошка можно использовать проволоку (пруток) диаметром от 1 до 2,5 мм |

| 3. Порошковое газопламенное напыление (рис. 95С) |

Рис. 95С. Схема порошкового газопламенного напыления При порошковом газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения горючего газа в струе кислорода на выходе из сопла газовой горелки. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород. Напыляемый порошок (НП) поступает в горелку сверху из бункера через отверстие, разгоняется потоком горючего газа и на выходе из сопла попадает в пламя.где происходит его нагревание. Увлекаемые струей горячего газа частицы порошка попадают на предварительно подготовленную напыляемую поверхность, налипают на нее и образуют покрытие. При газопламенном способе нанесения покрытий напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры газового пламени. Покрытия, полученные методом газопламенного напыления, обладают практически такой же плотностью и сцеплением с подложкой, как и покрытия, выполненные дуговой металлизацией. Рис. 95С. Схема порошкового газопламенного напыления При порошковом газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения горючего газа в струе кислорода на выходе из сопла газовой горелки. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород. Напыляемый порошок (НП) поступает в горелку сверху из бункера через отверстие, разгоняется потоком горючего газа и на выходе из сопла попадает в пламя.где происходит его нагревание. Увлекаемые струей горячего газа частицы порошка попадают на предварительно подготовленную напыляемую поверхность, налипают на нее и образуют покрытие. При газопламенном способе нанесения покрытий напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры газового пламени. Покрытия, полученные методом газопламенного напыления, обладают практически такой же плотностью и сцеплением с подложкой, как и покрытия, выполненные дуговой металлизацией. |

2018-02-13

2018-02-13 2925

2925