При назначении режимов резания обычно учитывают:

1. Метод и характер обработки. Под методами обработки понимают точение, сверление, фрезерование, шлифование и тому подобное, для каждого из которых свойственны различные режимы резания. Под характером обработки понимают черновую, чистовую, получистовую, тонкую или отделочную обработку, для каждой из которых также свойственны различные режимы.

2. Требования к точности и шероховатости обрабатываемых поверхностей, так как величины режимов резания оказывают на них непосредственное влияние.

3. Тип и состояние оборудования, которые могут ограничивать режимы резания, установленные из условий максимальной производительности, с точки зрения прочностных характеристик их деталей и узлов.

4. Наименование материала и физико-механические свойства заготовки. Разные материалы отличаются способностью обрабатываться резанием в зависимости от их физико-механических свойств, химического состава и т.д. Есть материалы, легко обрабатываемые резанием, например углеродистые стали, и трудно обрабатываемые – высоколегированные, жаропрочные стали вязкие материалы, такие, как медь. Кроме того, в зависимости от способа получения заготовки поверхностный слой может иметь различные дефекты, усложняющие процесс резания, например литейную корку, обезуглероженный слой и т.д.

5. Тип и размеры инструмента, материал режущей части, так же, как и тип оборудования, могут ограничивать величины режимов резания. Не все инструментальные материалы позволяют вести обработку на высоких скоростях резания, это связано с большим количеством тепла, выделяемого в процессе резания. Например, твердые сплавы позволяют вести обработку на больших скоростях резания по сравнению с быстрорежущими сталями.

Элементы режимов резания принято назначать в следующей последовательности:

– первоначально устанавливают глубину резания. При однократной или черновой (предварительной) обработке глубину резания принимают по возможности максимальной, равной всему припуску на обработку или большей его части. Это приводит к сокращению числа рабочих ходов. Ограничивающими факторами являются в данном случае мощность станка и прочность инструмента. При чистовой и окончательной обработке глубина резания назначается в зависимости от требований к точности размеров и шероховатости обрабатываемой поверхности;

– далее назначают подачу. При черновой обработке подачу выбирают максимально возможной исходя из прочности и жесткости технологической системы, мощности привода станка, прочности режущего инструмента и других ограничивающих факторов. При чистовой обработке подачу выбирают в зависимости от требований к точности размеров и шероховатости обрабатываемой поверхности Значения подач принимают, как правило, по справочным таблицам. Однако табличные значения подач сопоставляют с имеющимися на станке и окончательно назначают ближайшую меньшую величину;

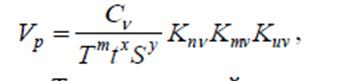

– рассчитывают скорость резания по эмпирическим формулам, выведенным для каждого вида обработки, которые имеют общий вид:

(6.35)

(6.35)

где Сv– коэффициент; T – период стойкости инструмента; m, x, y – показатели степени; Knv – коэффициент, отражающий состояние поверхности заготовки (табл. 6.43); Kmv – коэффициент, учитывающий качество обрабатываемого материала (табл. 6.44); Kuv – коэффициент, учитывающий качество материала инструмента (табл. 6.45);

– по расчетным значениям скорости резания определяют необходимую частоту оборотов шпинделя станка, мин–1:

где d и l – диаметр обрабатываемой поверхности и длина хода инструмента (заготовки), мм.

– расчетные значения частоты вращения сравнивают с имеющимися на станке и принимают ближайшее меньшее значение.

– с учетом скорректированной частоты вращения шпинделя окончательно устанавливают действительную скорость резания:

(6.38)

(6.38)

– если режимы резания назначаются на черновую обработку, которой свойственны большие значения глубины резания, подачи, аследовательно, и силы резания, то проводят проверку по мощности привода. Далее вычисляют действительную силу и мощность резания, а затем сравнивают ее с мощностью привода станка и производят при необходимости корректировку назначенных режимов.

– если режимы резания назначаются на чистовую обработку, то в отдельных случаях может быть проведена проверка обеспечения заданной шероховатости поверхности. Проверка проводится по эмпирическим формулам в зависимости от метода обработки.

σв и HB – фактические параметры, характеризующие обрабатываемый материал, для которого рассчитывается скорость резания.Коэффициент KГ и показатель степени nv принимают значения в зависимости от метода и условий обработки.

Расчет режимов резания при точении, строгании и долблении. Глубина резания при черновой обработке и отсутствии ограничений по мощности оборудования и жесткости технологической системы принимается равной припуску. В зависимости от диаметра заготовки она может достигать 10 мм, но обычно составляет 3–6 мм.

При чистовой обработке припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем. В зависимости от требований к качеству обрабатываемой поверхности глубину резания при чистовой обработке можно принимать по следующим зависимостям:

– при Ra > 3,2 мкм t = 0,5–2,0 мм

– при Ra> 0,8 мкм t = 0,1–0,4 мм..

Подача при прорезании пазов и отрезании может быть принята по табл. 6.46, при черновом растачивании на токарных, токарно-револьверных и карусельных станках резцами с пластинами из твердого сплава и быстрорежущей стали – по табл. 6.47, при черновом наружном точении, строгании резцами с пластинами из твердого сплава и из быстрорежущей стали– по табл. 6.48.

Скорость резания при наружном продольном, поперечном точении и растачивании рассчитывают по эмпирической формуле (6.35). Коэффициенты Knv, Kmv, Kuv, определяют по табл. 6.43-6.45. Коэффициент KГ и показатель степени nv, необходимые для расчета коэффициента Kmv, определяют по табл. 6.50. Средние значения стойкости при одноинструментальной обработке составляют 30–60 мин. Значения коэффициента Сv и показателей степени m, x, y приведены в табл. 6.51. При строгании плоскостей проходными резцами и долблении скорость резания рассчитывают аналогично точению с введением дополнительного поправочного коэффициента Kуv, учитывающего ударную нагрузку (табл. 6.52).

Сила резания раскладывается на составляющие силы, направленные по осям координат станка: тангенциальную Pz, радиальную Py и осевую Px. При наружном продольном и поперечном точении, растачивании для определения мощности резания рассчитывают тангенциальную составляющую по формуле:

где СР, – коэффициент; n, x, y – показатели степени, зависящие от конкретных условий обработки (табл. 6.53); Kmp– поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (табл. 6.54).

Мощность резания при точении, строгании и долблении рассчитывают по формуле

2018-02-13

2018-02-13 853

853