Глубина резания при сверлении равна половине диаметра, а при рассверливании, зенкеровании и развертывании полуразности имеющегося и получаемого диаметров.

Подача при сверлении, зенкеровании и развертывании может быть определена по табл. 6.55 в зависимости от обрабатываемого материала и диаметра выполняемого отверстия. При рассверливании отверстия подача, рекомендуемая для сверления, может быть увеличена до 2 раз.

При использовании табл. 6.55 следует руководствоваться следующими рекомендациями:

Приведенную подачу при сверлении применяют для жестких дета- лей с допуском не выше 12–го квалитета под последующую обработку сверлом, зенкером или резцом при глубине сверления l< 3 D. Если это условие не соблюдается, то вводят поправочный коэффициент: 0,9 при l< 5 D; 0,8 при l< 7 D; 0,75 при l< 10 D.

Подачу при сверлении следует уменьшать, учитывая следующие технологические факторы:

а) при сверлении отверстий в деталях средней жесткости с допуском не выше 12-го квалитета или под последующую обработку сверлом, зенкером или резцом вводят коэффициент 0,75;

б) при сверлении точных отверстий под последующую обработку развертками или под нарезание резьбы метчиками, при сверлении центровочными сверлами, при сверлении отверстий в деталях малой жесткости и с неустойчивыми опорными поверхностями вводят коэффициент 0,5.

Приведенную для зенкерования подачу применяют, когда допуск на отверстие не превышает 12-го квалитета или под последующую обработку зенкером и разверткой или двумя развертками. Подачу следует уменьшать при зенкеровании отверстий по 9–11-му квалитетам с малой глубиной резания, при повышенных требованиях к шероховатости поверхности, при последующей обработке одной разверткой или нарезании резьбы метчиком, вводя коэффициент 0,7. При зенкеровании глухих отверстий подача не должна превышать 0,3–0,6 мм/об.

Приведенную для развертывания подачу применяют при предварительном (черновом) развертывания под последующий чистовой рабочий ход разверткой. Подачу следует уменьшать:

а) при чистовом развертывании отверстий за один проход с точностью по 9–11-му квалитетам и параметром шероховатости поверхности Ra = 3,2–6,3 мкм, а также при развертывании отверстий под полирование или хонингование, коэффициент 0,8;

б) при чистовом развертывании после чернового с точностью по 7-му квалитету и параметром шероховатости поверхности Ra = 0,4– 0,8 мкм, вводя коэффициент 0,7;

в) при развертывании глухих отверстий подача не должна превышать 0,2–0,5 мм/об.

При сверлении и развертывании инструментами с твердосплавной рабочей частью применять коэффициент 0,6.

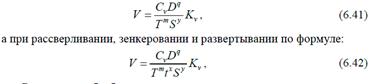

Скорость резания при сверлении определяется по формуле:

где D – диаметр обрабатываемого отверстия.

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания равен

где Kmv – коэффициент, учитывающий свойства обрабатываемого материала; Kuv – коэффициент, учитывающий свойства инструментального материала; Kiv– коэффициент, учитывающий глубину сверления.

Коэффициент Kmv, зависящий от свойств обрабатываемого материала, определяется аналогично точению по табл. 6.44, исключение составляет показатель степени nv, он определяется по табл. 6.59.

При рассверливании и зенкеровании литых или штампованных отверстий дополнительно вводится поправочный коэффициент Кпv, учитывающий состояние поверхности и определяемый аналогично точению по табл. 6.59.

Крутящий момент М кр и осевая сила Р оприсверлении, рассверливании и зенкеровании рассчитываются по формулам (6.44) – (6.47).

При сверлении

Значения коэффициентов Ср и См и показатели степени в формулах (6.44) – (6.47) представлены в табл. 6.61; К мр– коэффициент, учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется по табл. 6.62.

Для определения крутящего момента при развертывании каждый зуб инструмента можно рассматривать как расточной резец:

где D – диаметр развертки, z – число зубьев развертки. Значения коэффициентов и показателей степени аналогично растачиванию, по табл. 6.47.

Мощность резания измеряют в кВт и определяют по формуле

где n – частота вращения инструмента или заготовки, определяется по формуле (6.34).

Расчет режимов резания при фрезеровании. Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы. Ее размеры обуславливаются размерами обрабатываемой поверхности и глубиной срезаемого слоя. Диаметр фрезы для сокращения основного технологического времени и расхода инструментального материала выбирают по возможности наименьшей величины, учитывая при этом жесткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки.

При торцовом фрезеровании для достижения производительных режимов резания диаметр фрезы D должен быть больше ширины фрезерования B, т.е. D = (1,25–1,5) B.

Глубина и ширина фрезерования – понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании (рис. 6.17). Во всех видах фрезерования, за исключением торцового, глубину резания определяет продолжительность контакта зуба фрезы с заготовкой; глубину измеряют в направлении, перпендикулярном оси фрезы. Ширина фрезерования определяет ширину лезвия зуба фрезы, участвующую в резании; ее измеряют в направлении, параллельном оси фрезы. При торцовом фрезеровании эти понятия меняются местами.

Подача. При фрезеровании различают подачу на один зуб sz, подачу на один оборот фрезы s и минутную s м, мм/мин, которые находятся в следующем соотношении:

где n – частота вращения фрезы, об/мин; z – число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является ее величина на один зуб, при чистовом фрезеровании – на один оборот фрезы, по которой для дальнейшего использования вычисляют вели- чину подачи на один зуб sz= s/z. Рекомендуемые подачи для различных фрез и условий резания приведены в табл. 6.63–6.67.

Скорость резания при фрезеровании – это окружная скорость фрезы,

Значения коэффициента Cv и показателей степени q, x, y, u, p, m приведены в табл. 6.68, а периоды стойкости фрез – в табл. 6.69.где К мv– коэффициент, учитывающий качество обрабатываемого материала; К пv– коэффициент, учитывающий состояние поверхности заготовки; К иv – коэффициент, учитывающий материал инструмента. Данные коэффициенты принимаются по таблицам аналогично точению. Сила резания. Главная составляющая силы резания при фрезеровании – окружная сила, измеряемая в ньютонах

где z – число зубьев фрезы; n – частота вращения фрезы, об/мин.

Значения коэффициента C pи показателей степени x, y, u, q, w для расчета силы резания приведены в табл. 6.70. Крутящий момент на шпинделе измеряется в Н·м и определяется по формуле (6.54):

Назначение режимов резания при шлифовании. Основные параметры резания при шлифовании:

– скорость вращательного или поступательного движения заготовки v з, м/мин;

– глубина шлифования t, мм – слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и в результате радиальной подачи при врезном шлифовании;

– продольная подача s – перемещение шлифовального круга в на-правлении его оси в миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на каждый ход стола при плоском шлифовании периферией круга.

Режимы резания для различных видов оборудования могут быть выбраны по общемашиностроительным нормативам режимов резания для технического нормирования работ

42.Прогнозирование точности механической обработки

поверхностей

Погрешность обработки и способы достижения точности.

При выполнении технологических процессов обработки деталей получить абсолютно точные размеры практически невозможно, поэтому может быть достигнута лишь большая или меньшая точность их изготовления.

Простановка допусков на размеры деталей представляет собой сознательный отказ от достижения абсолютных размеров. Различают конструкторские и технологические допуски. Конструкторские допуски назначает конструктор исходя из служебного назначения детали и условий ее работы в изделии. Технологические допуски назначает технолог на все переходы механической обработки.

Общая погрешность обработки складывается из отдельных (начальных) погрешностей, которые разделяют на систематические и случайные.К систематическим погрешностям относят:

- погрешность, возникающую вследствие геометрической неточности станка (неточность изготовления, износ и деформации);

- погрешность, связанную с неточностью изготовления и износом режущего инструмента;

- погрешность, вызываемую упругими деформациями элементов технологической системы «станок–приспособление–инструмент-деталь» под действием сил резания;

- погрешность, обусловленную температурными деформациями технологической системы.

К случайным погрешностям относят:

- погрешность, возникающую при настройке (подналадке) станка;

- погрешность, связанную с установкой заготовки в приспособление (на станок) перед обработкой;

- погрешность, вызываемую перераспределением остаточных напряжений в материале заготовки.

Обеспечение заданной точности изготовления означает, что сумма всех систематических и случайных погрешностей должна укладываться в границы поля технологического допуска на выполняемый размер

Погрешность установки состоит из погрешности базирования, погрешности закрепления и погрешности положения заготовки, вызываемой неточностью приспособления.

2018-02-13

2018-02-13 4153

4153