Среди технологического оснащения важное место занимают средства для измерения и контроля качества заготовки после выполнения одной или группы технологических операций: контрольные приспособления и контрольно-измерительные инструменты. Выбор их зависит от типа производства, вида заготовки и программы выпуска, параметров и показателей, подлежащих контролю. Обязательными показателями процесса контроля являются точность и достоверность измерений, трудоемкость контроля и его стоимость, полнота, периодичность, продолжительность и др.

При выборе средств контроля рекомендуется максимально использовать типовые и стандартные средства технического контроля, такие, как предельные калибры (пробки и скобы), шаблоны разного вида и назначения, стандартные контрольные приспособления (контрольные центра, индикаторы и др.), эталоны шероховатости, а при необходимости применять специальную оснастку для контроля, приборы и специальные контрольные приспособления.

38. Выбор припусков на обработку поверхностей и их проверка расчетно-аналитическим методом.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Различают припуски промежуточные, операционные и общие. Промежуточный припуск – это припуск, удаляемый с поверхности заготовки за один технологический переход. Операционный припуск – это слой материала, удаляемый с заготовки при выполнении одной технологической операции. Операционный припуск равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию. Общий припуск – это припуск, удаляемый с поверхности заготовки на протяжении всего технологического процесса; он складывается из суммы операционных припусков. Его величина равна разности размеров исходной заготовки и готовой детали. При проектировании технологических процессов крайне важно установить оптимальную величину припусков. Заготовки с заниженными величинами припусков могут не обеспечить требуемых точности и шероховатости поверхностей в связи с неполным удалением дефектных поверхностных слоев. По этой причине в отдельных случаях создаются неприемлемые условия для работы режущих инструментов, например, резание по окалине или литейной корке. Это служит причиной понижения точности и качества, увеличения процента брака и как следствие – повышения себестоимости изготовления. Завышенные припуски приводят к перерасходу материала, увеличению объема механической обработки, необходимости введения дополнительных технологических переходов или рабочих ходов, что увеличивает трудоемкость, затраты на электроэнергию и режущий инструмент и в результате также повышает себестоимость обработки деталей. Кроме того, при увеличенных припусках иногда удаляется наиболее износостойкий слой с функциональных поверхностей детали.

Определение припусков на обработку и предельных промежуточных и исходных размеров заготовки необходимо для конструирования приспособлений, специальных режущих инструментов, пресс-форм, штампов, моделей, стержневых ящиков; для настройки металлорежущих станков; для расчета массы исходной заготовки, а также норм времени на выполнение технологических операций.

В машиностроении припуски на обработку поверхностей деталей устанавливают двумя методами: опытно-статистическим и расчетно-аналитическим.

При опытно-статистическом методе величину общих и промежуточных припусков принимают по справочным таблицам и государственным стандартам, составленным на основе обобщения и систематизации производственных данных передовых заводов. Недостаток способа состоит в том, что припуски назначают без учета конкретных условий построения технологического процесса: общие – без учета маршрута обработки данной поверхности; промежуточные – без учета схемы установки заготовки и погрешностей предшествующей обработки. Поэтому табличные значения припусков во многих случаях завышены, так как ориентированы во избежание брака на наибольший припуск. Достоинством метода является то, что использование таблиц припусков ускоряет ход проектирования технологических процессов. Опытно-статистический метод широко применяют в условиях единичного и серийного производства.

Расчетно-аналитический метод – это научно обоснованный метод назначения припусков, разработанный проф. В.М. Кованом. Метод основан на учете конкретных условий выполнения технологических операций, а его основной смысл состоит в том, что припуск должен позволять удалять погрешности обработки и дефекты поверхностного слоя, полученные на предшествующем технологическом переходе, а также погрешности установки заготовки, возникающие на выполняемом переходе. В основе определения величины припуска лежат следующие четыре основных фактора:

1. Высота шероховатости (Rzi– 1), полученная на предшествующем переходе обработки данной поверхности. При выполнении первого перехода первой операции величину Rzi– 1 принимают по исходной заготовке, а для всех последующих – по предшествующему переходу обработки. Величина Rzi– 1 зависит от методов, режимов и условий выполнения предшествующего перехода.

2. Состояние и глубина поверхностного слоя (hi– 1), полученные на предшествующем технологическом переходе. Имеется в виду слой, отличный от основного металла, например, перлитная корка, следы формовочного песка у отливок из серого чугуна, обезуглероженный слой у заготовок из стали и др. Такой слой подлежит полному или частичному удалению. Стремятся сохранить, например, отбел, образующийся на поверхностях отливок распределительных валов двигателей; наклеп – упрочненный износостойкий слой, полученный после предварительной обработки резанием; твердый поверхностный слой, образованный в результате поверхностной закалки и пр.

3. Суммарные пространственные отклонения (Δ  ) расположения обрабатываемой поверхности относительно базовых поверхностей заготовки. Учитывают пространственные отклонения (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей и пр.) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности и т.п.), образовавшиеся на предшествующем переходе. Такие погрешности возникают из-за неточного выполнения заготовок, погрешностей механической обработки, в том числе из-за копирования первичных погрешностей в уменьшенном масштабе, и по другим причинам.

) расположения обрабатываемой поверхности относительно базовых поверхностей заготовки. Учитывают пространственные отклонения (отклонения от параллельности, перпендикулярности, соосности, симметричности, пересечения осей и пр.) и в некоторых случаях отклонения формы поверхности (отклонения от плоскостности, прямолинейности и т.п.), образовавшиеся на предшествующем переходе. Такие погрешности возникают из-за неточного выполнения заготовок, погрешностей механической обработки, в том числе из-за копирования первичных погрешностей в уменьшенном масштабе, и по другим причинам.

4. Погрешность установки (εi) возникает при закреплении заготовок на данном переходе и характеризуется величиной смещения обрабатываемой поверхности относительно базовой. Данная погрешность является следствием неточности базовых поверхностей, неточности изготовления и износа установочных деталей приспособления, погрешностей выверки при индивидуальной установке заготовок и др. Для компенсации этих смещений требуется дополнительная часть припуска.

Пространственные отклонения и погрешность установки имеют не только величину, но и направление. По этой причине их суммирование часто выполняют по правилам сложения векторов.

Расчетно-аналитический метод имеет определенную последовательность расчета, которая включает следующие этапы:

1. Для выбранной элементарной поверхности детали записывают все технологические переходы обработки в порядке последовательности их выполнения: от заготовки к готовой детали.

2. Для каждого перехода записывают значения основных параметров Rz (шероховатость поверхности), h (величина дефектного слоя), (Δ  (суммарное пространственное отклонение), ε (погрешность установки).

(суммарное пространственное отклонение), ε (погрешность установки).

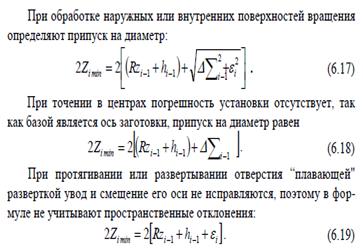

3. Для каждого перехода вычисляют величины минимальных припусков на обработку Zi min. Величина минимального припуска определяется суммированием основных параметров Rz, h,(Δ  ε. Однако в зависимости от конкретных условий обработки (обрабатываемой поверхности, метода обработки, режущего инструмента) методика суммирования имеет определенные особенности. В конкретных случаях те или иные слагаемые могут быть исключены.

ε. Однако в зависимости от конкретных условий обработки (обрабатываемой поверхности, метода обработки, режущего инструмента) методика суммирования имеет определенные особенности. В конкретных случаях те или иные слагаемые могут быть исключены.

При последовательной обработке противоположных или отдельно расположенных поверхностей припуск на сторону определяется по следующей зависимости:

При окончательных методах обработки поверхностей вращения, таких, как полирование, раскатка или суперфиниширование, припуск на обработку определяется высотой шероховатости поверхности и погрешностями, связанными с наладкой инструмента на размер и его износом, не превышающими обычно 1/2 допуска на обработку, т. е.

(6.20)

(6.20)

где Ti – допуск на обработку.

При выполнении шлифования после термообработки в формулу расчета припуска не включают величину поверхностного слоя h, так как он имеет положительное значение и должен быть сохранен.

Для односторонней обработки:

В формулах (6.21) и (6.22) так же, как и при точении, исключают по-грешность установки, если заготовка обрабатывается в центрах.

В расчетную формулу не включают величину поверхностного слоя h не только при шлифовании, но и в других случаях. Например, для серого и ковкого чугунов, а также цветных металлов и сплавов после первого технологического перехода и для стали после термической обработки.

Начиная со следующего этапа, методика расчета зависит от типа расчетной поверхности, т.е. от того, является ли она наружной (охватываемой) или внутренней (охватывающей) поверхностью. Поэтому на каждом следующем этапе будут рассмотрены оба варианта.

4. Для наружной поверхности записывают наименьший предельный размер детали по чертежу с учетом предельного отклонения допуска на размер, это наименьший размер, образуемый на конечном переходе обработки. Для внутренней поверхности записывают наибольший предельный размер.

5. Для перехода, предшествующего конечному, определяют расчетный размер, прибавлением к наименьшему предельному размеру по чертежу расчетного припуска конечного перехода (для наружной поверхности), вычитанием из наибольшего предельного размера (для внутренней поверхности).

6. Последовательно определяют расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру, следующего за ним смежного перехода, расчетного припуска (для наружной поверхности), вычитанием из расчетного размера, следующего за ним смежного перехода, расчетного припуска (для внутренней поверхности).

7. Записывают наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчетных размеров (для наружной поверхности), или наибольшие предельные размеры, округляя их уменьшением расчетных размеров (для внутренней поверхности). Округление производят до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

8. Определяют наибольшие предельные размеры прибавлением допуска к округленному наименьшему предельному размеру (для наружной поверхности) или наименьшие предельные размеры путем вычитания допуска из округленного наибольшего предельного размера (для внутренней поверхности).

9. Записывают предельные значения припусков: максимальный припуск Z max как разность наибольших предельных размеров и минимальный припуск Z min как разность наименьших предельных размеров предшествующего и выполняемого переходов (для внутренней поверхности); максимальный припуск Z max как разность наименьших предельных размеров и минимальный припуск Z min как разность наибольших предельных размеров предшествующего и выполняемого переходов (для внутренней поверхности).

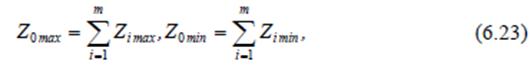

10. Определяют общие максимальный Z0 max и минимальный Z0 min припуски, суммируя промежуточные припуски на обработку:

где Z imax иZ imin – максимальный и минимальный припуск на i размер; m – число переходов для расчетной поверхности.

2018-02-13

2018-02-13 1213

1213