Современный рынок требует, чтобы вся продукция удовлетворяла общепризнанным стандартом качества, которые касаются не только качество конечного продукта, выставляемого на рынке, но и всего процесса производства этого продукта. Начиная от выбора поставщиков комплектующих и заканчивая сервисным обслуживанием готового изделия.

В настоящее время всемирное распространение получил комплекс стандартов на систему качества предприятий – ISO 9000. При этом часть стандартов этого комплекса регламентирует функциональные элементы, присутствует в КИС.

Внедрение и поддержание на предприятии системы качества в соответствии со стандартами семейства ISO 9000 полагает, использование программных продуктов по крайней мере 3х классов.

1. Комплексные системы управления предприятием (автоматизированные ИС поддержки принятия управленческих решений)

2. Системы электронного документирования

3. Продукты, позволяющие создавать функциональные модели организации проводить анализ и оптимизации ее деятельности (в том числе функциональные системы качества в соответствии сос стандартом ISO 9000)

Продукты интеллектуального анализа данных, так же ПО, ориентированное исключаемое на подготовку и поддержку функциональной системы качества в соответствии со стандартами ISO 9000. Однако, управление огромным объемом данных, которые циркулируют на предприятии без КИС будет сохраненоо с большими трудностями. Т.о. внедрение системы и внедрение КИС на предприятии взаимосвязаны. Это позволяет дать следующее функциональное определение КИС.

КИС – это совокупность информационных систем отдельных подразделений предприятий, объединенных общим документооборотом таких, что каждая из систем выполняет часть задач по управлению принятий решений, а все системы вместе обеспечивают функционирование предприятия в соответствии со стандартами качества ISO 9000.

Эволюционный путь развития стандартов КИС

(рисунок)

Первым общепринятым стандартом управления бизнесом был стандарт MPS (планирование материальных потребностей). В качестве первого шага формирование плана реализации продукции с разбивкой по календарным периодам.

На его основе далее формируется план пополнения возможных запасов (за счет собственного производства и закупки) и оцениваются итоговые финансовые и иные результаты по периодам планирования, в т.ч. финансовым. Т.о. сформировалась методология планирования заказа на комплектующие на основе данных или планирования, в т.ч. финансовым.

Принципиальная схема КИС на основе стандарта MPS представлена на рисунке.

(рисунок)

В сходной методологии была разработана и для планирования производственной мощности (ПМ). Она получила название CRP(планирование ПМ). Уровень сложности решаемых с помощью CRP задач существенно выше, так как рабочие центры (или места) могут ________ и использоваться для выполнения различных операций. Таким образом, кроме времени загрузки рабочих центров большое значение имеют продолжительность рабочего дня работников, графики сменности перерывы и т.д.

Однако, во множестве простых систем CRP эти особенности не учитываются, так как в большинстве случаев производство имеет некоторый запас мощности, что решает частично указанные проблемы.

Для более сложных производственных процессов были сделаны специальные системы планирования более точно учитывающие особенности загрузки рабочих центров и их ограниченную мощность.

Пока производство было относительно простым такой подход был применим, однако постепенно стали возникать проблемы в том числе связанные с формирование заказов. Одной из сложных проблем, возникших формировании заказов, стало прогнозирование необходимого объема ассортимента и сроков поставки.

Зачастую, при планировании крупного заказа необходимо прогнозировать спрос на длительное время вперед, учитывая цикличность и длительность производства и потребности в складских помещениях.

При планировании мелкого опта часто недопустимо отсутствие в продаже товаров повседневного спроса, так как это может привести к уходу клиента к другому поставщику. В результате планирования возникает «страховой запас» в размере, гарантирующем ритмичный производственный процесс. Дальнейшее изучение динамики запасов, как правило, с использованием статических методов – статическое управление запасами, - привело к появлению двух понятий:

1) Точка запаса – определяет уровень складских запасов, при снижении планового запаса ниже этого уровня необходимо сделать или спланировать заказ поставщику.

2) Уровень пополнения – это количество товара, при достижении которого запасы товара на складе не стоит увеличивать.

Более серьезные проблемы стали возникать при условии производства и появлении сложных изделий, в которых количество компонентов изменялось тысячами. Изделия, производимые в ходе сборочных операций стали представляться в виде древовидных конструкций, получивших обобщенное название – список материалов (ВОМ). Список материалов является иерархическим; он показывает количество каждого элемента (узел, подузел, деталь, сырьевой материал), необходимые для завершения одной единицы изделия на каждом последующем уровне сборки.

Внутреннюю структуру списка материалов визуально можно представить в виде дерева структуры изделия, на котором все компоненты расположены по уровням производственного процесса. В результате описанные выше проблемы управления запасами стали в несколько раз сложнее, поскольку, кроме окончательных комплектующих потребовалось управлять запасами узлов. В свою очередь узлы могли производиться в ходе единого сборочного процесса или на вспомогательных производствах. В ряде случаев, один и тот же узел мог как заказываться, так и производиться. При этом требования к точности соблюдения сроков поставки такого рода компонентов стали во много раз выше, чем ранее для простых комплектующих.

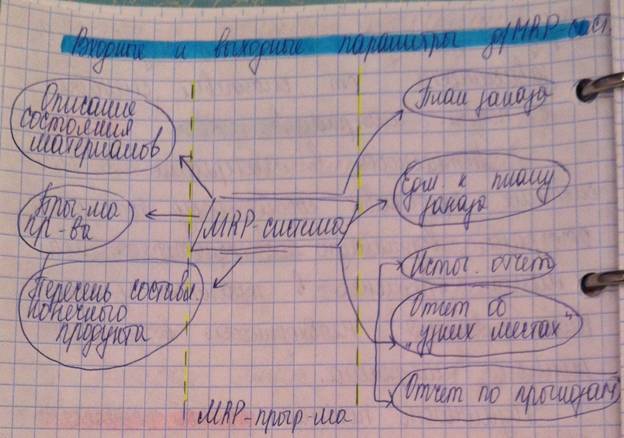

В результате была создана новая концепция, которая позднее стала стандартом – планирование материальных потребностей (MRP) и состояла в планировании потребностей материалов для производства.

2,11,12

Материалы – это все сырье и отдельные компоненты, составляющие конечный продукт.

Статус материала является основным показателем на текущее состояние материала. Каждый отдельный материал в каждый момент времени имеет статус в рамках MRP – системы.

Например:

· Материал есть в наличии на складе, зарегистрирован для другой цели;

· Материал присутствует в текущих запасах;

· Заказ на материал проанализирован;

Страховой запас необходим для поддержания процесса производства в случае возникновения непредвиденных неустранимых задач в его поставках.

MRP – методология не обязует наличие страхового запаса и его объема установления различий для каждого конкретного случая в зависимости от сложившейся ситуации с _________ материалов.

Потребность в материале в MRP – системе представляющей собой определенную коммерческую единицу отображения, возникающую в некоторый момент времени в течении периода планирования необходимость в заказе данного материала.

Различают понятия полной потребности в MRP – системе представляющей собой то, количество, которое требуется впустить в производство и чистой потребности при вычислении который учитывается наличие всех страховых и зарезервированных запасов данного материала.

Заказ в системе автоматически создается по возникновению отличной от нуля чистой потери.

Формула вычисления чистой потребности:

Чистая потребность = полная потребность – инвентаризированная на руках – страховой запас – зарезервированная для других заказов.

Программа производства (основной производительный план) формируется для пополнения запаса готовой продукции или удовлетворения заказов потребителей.

На практике разработка основного производственного плана представляет петлей планирования:

· Первоначально формируется черновой вариант для оценки возможности обеспечения реализации по материальным ресурсам и мощностям.

· Затем система MRP осуществляет детализацию основного производственного плана в разрезе математических составляющих. Если необходимая номенклатура и ее количественный состав не присутствует в свободном или заказанном ранее запасе, или в случае неудовлетворения по времени планируемых поставок и комитет О.П.П. должен быть соответствующе спроектирован.

· После проведения необходимых итераций О.П.П. утверждается как действующий и на его основе осуществляется запуск производственных заказов.

2018-02-13

2018-02-13 872

872