САР решает задачу стабилизации технологических параметров.

Основными элементами САР являются:

· измерительный преобразователь;

· нормирующий преобразователь;

· датчик;

· контроллер или автоматический регулятор;

· исполнительное устройство.

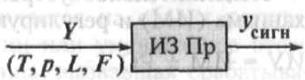

Измерительный преобразователь (рис. 6) предназначен для измерения параметра и преобразования его в сигнал измерительной информации в форме, удобной для передачи,

дальнейшего преобразования, обработки и хранения, но не позволяющей наблюдателю осуществить непосредственное восприятие. Измерительная информация представляется преобразователями обычно в виде сигналов постоянного или переменного тока или напряжения, давления сжатого воздуха.

На вход измерительного преобразователя поступает регулируемый параметр (Т, р, L, Q ), на выходе получаем сигнал, пропорциональный данному параметру.

Примером измерительного преобразователя может служить термопара. Входным параметром термопары является температура в градусах Цельсия (°С), а на выходе мы имеем термоэлектродвижущую силу - ТЭДС в милливольтах (мВ).

Рисунок 6 Структурная схема измерительного преобразователя

Т, р, L, Q – измеряемые технологические параметры: температура, давление, уровень, показатель качества

РАСЧЁТ И ВЫБОР ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВ

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВ

Для потока несжимаемой невязкой жидкости, проходящего через любое местное сопротивление, справедливо уравнение  . (1)

. (1)

где  – перепад давления на местном сопротивлении)

– перепад давления на местном сопротивлении)

- плотность нефти;

- плотность нефти;  - безразмерныйкоэффициент гидравлического сопротивления;

- безразмерныйкоэффициент гидравлического сопротивления;  - средняя скорость потока. Выражая среднюю скорость потока через объёмный расход Q и площадь сечения присоединительного патрубка регулирующего органа F (Q = v-F) и решая уравнение относительно объёмного расхода, получим

- средняя скорость потока. Выражая среднюю скорость потока через объёмный расход Q и площадь сечения присоединительного патрубка регулирующего органа F (Q = v-F) и решая уравнение относительно объёмного расхода, получим

(2)

Обозначим.

(3)

тогда

(4)

откуда

(5)

Величина  . - называется пропускной способностью исполнительного устройства (ИУ) Величина 1С0 называется

. - называется пропускной способностью исполнительного устройства (ИУ) Величина 1С0 называется

При выбранной системе единиц измерения Q [м3/ч]; р [МПа];  [кг/м3] в формулу (5) вводится числовой коэффициент

[кг/м3] в формулу (5) вводится числовой коэффициент

(6) и

(7)

На основе выражения (6) можно определить  как величину, численно равную расходу в м3/ч несжимаемой жидкости с плотностью 1000 кг/м3, пропускаемой регулирующим органом при перепаде давления на нем, равном 0,1 МПа.

как величину, численно равную расходу в м3/ч несжимаемой жидкости с плотностью 1000 кг/м3, пропускаемой регулирующим органом при перепаде давления на нем, равном 0,1 МПа.

Номинальное значение пропускной способности исполнительного устройства при максимальном (условном) ходе затвора, которая определяется как средняя величина для серии регулирующих органов одного типоразмера называется - Условной пропускной способностью

З ависимость пропускной способности от перемещения затвора  при постоянном перепаде давления называется пропускной характеристикой.

при постоянном перепаде давления называется пропускной характеристикой.

Выпускаются исполнительные устройства с линейной и рав-нопроцентной характеристиками.

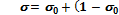

При линейной характеристике

(8)

(8)

При равнопроцентной характеристике

(9)

(9)

В относительных единицах

(10)

(10)

(11)

(11)

где  - относительная пропускная способность.

- относительная пропускная способность.

- относительный ход затвора.

- относительный ход затвора.

После интегрирования в пределах от s0 до s и от 0 до l получим

(12)

(12)

(13)

(13)

где  -относительная начальная пропускная способность ИУ в момент открытия затвора

-относительная начальная пропускная способность ИУ в момент открытия затвора

Коэффициент А и В определяются из условия, что в конце хода пропускная способность максимальна (s = 1 при l=1), тогда

(14)

(14)

(15)

(15)

Графики линейной (1) и равнопроцеитной (2) пропускных характеристик показаны на рис. 1.

Рисунок 1 График пропускных характеристик

Условным проходом Dy исполнительного устройства называют номинальный размер диаметра прохода в присоединительных патрубках.

КОНСТРУКЦИИ РЕГУЛИРУЮЩИХ ОРГАНОВ ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВ

Исполнительное устройство состоит из двух частей - исполнительного механизма и регулирующего органа.

Различают следующие виды регулирующих органов: односедельный; двухседельный; заслоночный; шаровой; клеточный.

Схемы показаны на рис.2.

В нефтегазовой отрасли наибольшее распространение получили мембранно-пружинные и поршневые поворотные пневматические исполнительные механизмы.

В двухседельных регулирующих органах (рис. 2, а) корпус имеет два седла, а затвор, проходящий через эти седла, имеет два утолщения с дросселирующими и запирающими поверхностями. Перемещение затвора относительно сёдел изменяет площадь прохода среды. Основным преимуществом двухседельного регулирующего органа является возможность разгрузки затвора от одностороннего действия силы, создаваемой статическим давлением среды. В большинстве случаев на затворах двухседельных регулирующих органов кроме дросселирующих имеются запирающие поверхности, и поэтому с целью обеспечения возможности сборки и разборки регулирующего органа диаметр прохода верхнего седла делают больше, чем диаметр прохода нижнего седла, для того чтобы через него прошло нижнее утолщение затвора. Разные размеры проходов сёдел создают неуравновешенность сил гидростатического давления среды на затвор, но эта неуравновешенность невелика, так как невелика разность диаметров верхнего и нижнего сёдел.

Двухседельныерегулирукощие органы всегда проектируются таким образом, чтобы изменение их исполнения с нормально открытого (НО) на нормально закрытое (НЗ) осуществлялось лишь перемонтированием относительного расположения затвора и сёдел при сохранении всех деталей.

В односедельных регулирующих органах (рис. 2, б) одностороннее действие статического давления среды создает необходимость применения исполнительных механизмов большой мощности. При движении со стороны, противоположной расположению штока, т.е. «под затвор», среда отжимает затвор от седла. Исполнительный механизм должен создать перестановочное усилие, способное преодолеть силу давления среды на затвор; это усилие зависит от перепада давления на затворе и площади прохода в седле.

При движении среды со стороны расположения штока, т.е. «на затвор», давление среды способствует закрытию затвора, прижимая его к седлу. В этом случае при определении силы, действующей на затвор, необходимо кроме статического давления среды учитывать «затягивание» затвора. Последнее объясняется тем, что под затвором образуется вакуумная полость, размеры которой в связи с турбулентностью потока изменяются. Поэтому при неизменном положении затвора его «затягивает» в проход седла с переменной силой.Возможность обеспечения герметичности закрытия прохода является важным преимуществом односедельных регулирующих органов.

Регулирующие заслонки (рис. 2, в) изменяют пропускную способность при повороте диска под действием исполнительного механизма.В регулирующих заслонках нет зон, в которых могут скапливаться механические частицы и грязь. Поток регулируемой среды незначительно меняет свое направление при проходе через заслонку, поэтому сопряженные дросселирующие поверхности изнашиваются меньше. Кроме того, заслонки имеют сравнительно несложную конструкцию, небольшие габариты, массу и стоимость.

Основные недостатки регулирующих заслонок - трудность обеспечения плотного перекрытия регулируемого потока, а также наличие значительных неразгруженных усилий, действующих на диск заслонки.

Неразгруженность диска заслонки объясняется следующими обстоятельствами. При проходе среды давление на обе половины диска уравновешено только в момент полного перекрытия потока. При промежуточных положениях диск разделяет поток на две неравные части: большая часть потока проходит сверху, а меньшая - снизу. В результате на заслонку будет действовать крутящий момент, стремящийся её закрыть. При переходе диска в диапазон угла поворота 60-90°, вследствие неравномерного распределения скорости сверху и снизу заслонки, крутящий момент достигает максимума в зоне 65-75°, а затем резко падает до нуля в момент полного открытия.

Шаровые регулирующие органы (рис. 2, г) оборудованы затвором поворотного типа, выполненным в виде сферы с цилиндрическим отверстием. При повороте вала привода сфера поворачивается, изменяя сечение прохода. Они конструктивно несложные, надежные в эксплуатации, дешевые, легкие и герметичные в широком диапазоне регулируемых сред, условных проходов и рабочих давлений.

Клеточные регулирующие органы (рис. 2, д) получили свое название по характерной для них детали - клетке, внутри которой перемещается затвор. Клетка зажимается между седлом и верхней крышкой корпуса. Шток регулирующего органа жестко связан с затвором. Применяют два варианта конструкции этого устройства. В одном из них профилированное отверстие делают в клетке, а затвор имеет вид обычного поршня (как показано на рис. 2, д). В другом варианте на затворе делаются профилированные отверстия, а на клетке - цилиндрические или прямоугольные отверстия

При перемещении затвора относительно клетки меняется проходное сечение регулирующего органа. Благодаря каналам давления среды под затвором и над ним равны, а следовательно, затвор уравновешен.

Отличительная особенность клеточных регулирующих органов - отсутствие резьбовых соединений внутри корпуса, что позволяет их ремонтировать без демонтажа корпуса регулирующего органа с трубопровода. Хорошая ремонтопригодность даёт при эксплуатации значительную экономию средств

Рисунок 2 Схемы регулирующих органов

а-двухседельный; б – односедельный; в – заслоночный; г – шаровой; д – клеточный.

1 – седло; 2 – затвор; 3 – вал; 4 – клетка.

ПОРЯДОК РАСЧЁТА И ВЫБОРА ИСПОЛНИТЕЛЬНЫХ УСТРОЙСТВ

При разработке систем автоматизации технологических процессов используют как упрощённые, так и более сложные методики расчёта и выбора исполнительных устройств, но суть их сводится к выбору величин условной пропускной способности  , диаметра условного прохода Dy, типа пропускной характеристики (линейной или рав-нопроцентной), а также типа регулирующего органа и исполнительного механизма.

, диаметра условного прохода Dy, типа пропускной характеристики (линейной или рав-нопроцентной), а также типа регулирующего органа и исполнительного механизма.

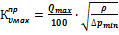

Значение  определяют следующим образом. Вначале, используя соотношение

определяют следующим образом. Вначале, используя соотношение

(6)

по заданному максимальному расходу через исполнительное устройство Qmax и рассчитанному, исходя из заданных условий, перепаду давления на нём Δр, вычисляют предварительное значение максимальной пропускной способности

(16)

(16)

Затем на основании полученного  по каталогу исполнительных устройств выбирают ближайшее большее значение

по каталогу исполнительных устройств выбирают ближайшее большее значение  а далее Dy и тип пропускной характеристики с учётом особенностей регулируемой среды и проектируемой системы.

а далее Dy и тип пропускной характеристики с учётом особенностей регулируемой среды и проектируемой системы.

2018-02-14

2018-02-14 1438

1438