Допускаемые контактные напряжения  для шестерни и

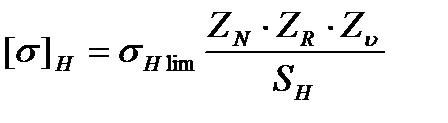

для шестерни и  для колеса определяем по общей зависимости в виде:

для колеса определяем по общей зависимости в виде:

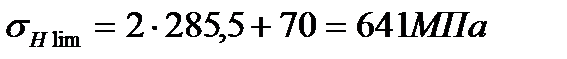

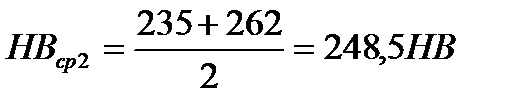

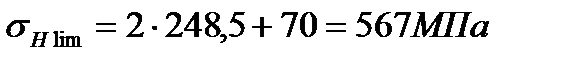

- предел контактной выносливости, МПа. По таблице 2.2 [1, с. 45 ] предел контактной выносливости для колес из улучшенных сталей при средней твердости на поверхности зубьев < 350 НВ:

- предел контактной выносливости, МПа. По таблице 2.2 [1, с. 45 ] предел контактной выносливости для колес из улучшенных сталей при средней твердости на поверхности зубьев < 350 НВ:

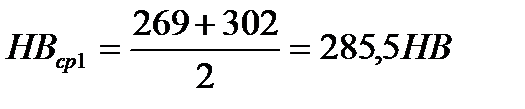

Шестерня:

Колесо:

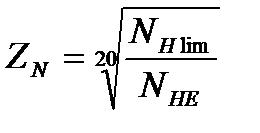

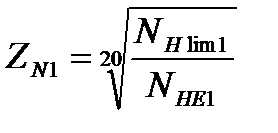

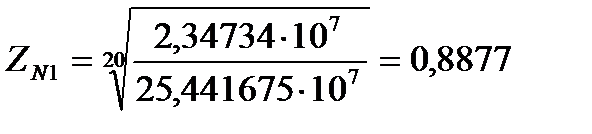

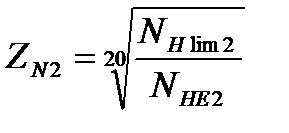

- коэффициент долговечности (учитывает влияние ресурса):

- коэффициент долговечности (учитывает влияние ресурса):

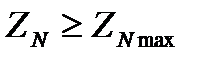

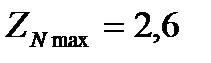

, при условии

, при условии

для колес из улучшенных сталей.

для колес из улучшенных сталей.

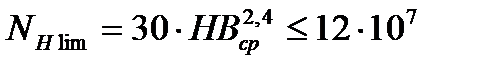

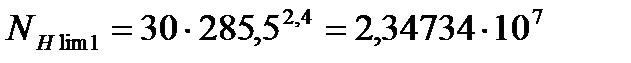

- число циклов, соответствующее перелому кривой усталости:

- число циклов, соответствующее перелому кривой усталости:

Шестерня:

Колесо:

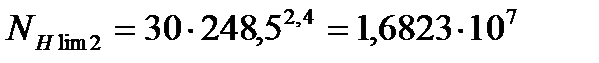

- число эквивалентных циклов, соответствующее назначенному ресурсу:

- число эквивалентных циклов, соответствующее назначенному ресурсу:

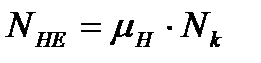

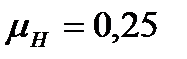

- коэффициент эквивалентности, который определяется по табл. 2.4 [1, c. 46] в зависимости от типового режима.

- коэффициент эквивалентности, который определяется по табл. 2.4 [1, c. 46] в зависимости от типового режима.

Назначаем для привода типовой режим II — средний равновероятностный:

Тогда:

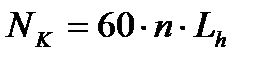

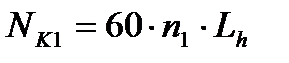

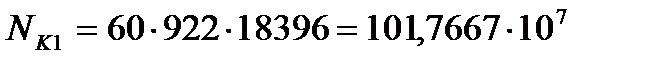

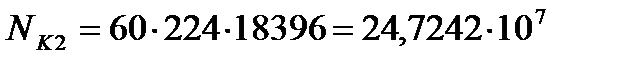

- ресурс передачи в числах циклов перемены напряжений:

- ресурс передачи в числах циклов перемены напряжений:

где п - частота вращения шестерни или колеса, об/мин;

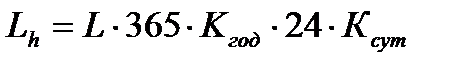

- суммарное время работы передачи в часах:

- суммарное время работы передачи в часах:

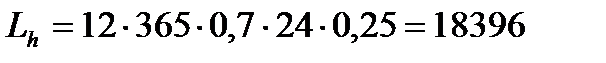

Назначаем L= 12 лет – число лет работы;  =0,7 - коэффициент годового

=0,7 - коэффициент годового

использования привода;  = 0,25- коэффициент суточного использования.

= 0,25- коэффициент суточного использования.

Таким образом:

ч.

ч.

Шестерня:

При этом  - частота вращения шестерни.

- частота вращения шестерни.

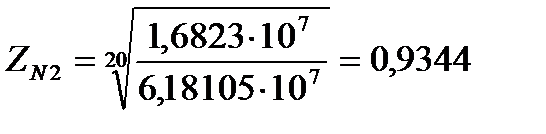

Колесо:  , при этом

, при этом

Шестерня:

Колесо:

Так как

>

>  , то

, то

Так как  >

>  , то

, то

- коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев; назначаем для обоих колес шлифование и полирование поверхностей зубьев; принимаем

- коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев; назначаем для обоих колес шлифование и полирование поверхностей зубьев; принимаем  =1

=1

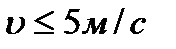

- коэффициент, учитывающий влияние окружной скорости:

- коэффициент, учитывающий влияние окружной скорости:

=1…1,15 для малых окружных скоростей

=1…1,15 для малых окружных скоростей

Принимаем  =1 (минимальное значение)

=1 (минимальное значение)

- коэффициент запаса прочности:

- коэффициент запаса прочности:

=1,1 – для колес из улучшенных сталей.

=1,1 – для колес из улучшенных сталей.

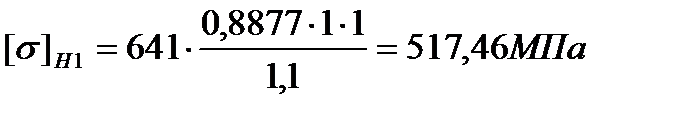

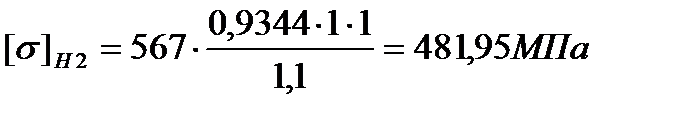

Таким образом:

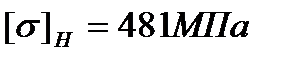

Допускаемое напряжение  принимается равным меньшему из допускаемых напряжений шестерни и колеса.

принимается равным меньшему из допускаемых напряжений шестерни и колеса.

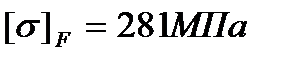

2.3. Допускаемые напряжения изгиба

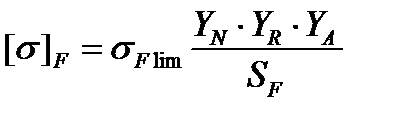

Допускаемые напряжения изгиба для шестерни  и колеса

и колеса  определяем по обшей зависимости в виде:

определяем по обшей зависимости в виде:

- предел выносливости при изгибе, МПа. По табл. 2.3 [1, c. 45] предел выносливости для колес из улучшенных сталей при твердости <350 НВ:

- предел выносливости при изгибе, МПа. По табл. 2.3 [1, c. 45] предел выносливости для колес из улучшенных сталей при твердости <350 НВ:

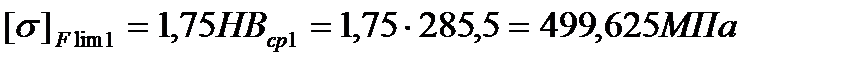

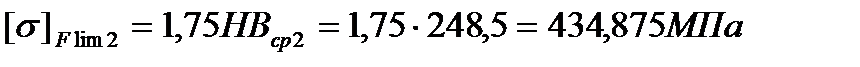

=1,75

=1,75

Шестерня:

Колесо:

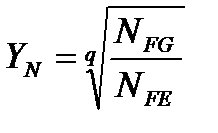

- коэффициент долговечности (учитывает влияние ресурса):

- коэффициент долговечности (учитывает влияние ресурса):

, при условии

, при условии

где  и q=6 для колес из улучшенных сталей;

и q=6 для колес из улучшенных сталей;

- число циклов, соответствующее перелому кривой усталости;

- число циклов, соответствующее перелому кривой усталости;

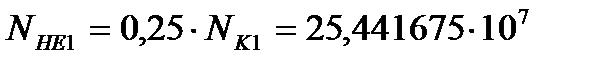

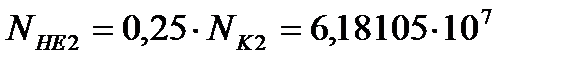

- эквивалентное число циклов, соответствующее назначенному ресурсу:

- эквивалентное число циклов, соответствующее назначенному ресурсу:

- коэффициент эквивалентности, который определяется по таблице 2.4 [1, c. 46] в зависимости от типового режима II и показателя

- коэффициент эквивалентности, который определяется по таблице 2.4 [1, c. 46] в зависимости от типового режима II и показателя

q = 6:  = 0,143.

= 0,143.

- ресурс передачи (используется из раздела 2.2).

- ресурс передачи (используется из раздела 2.2).

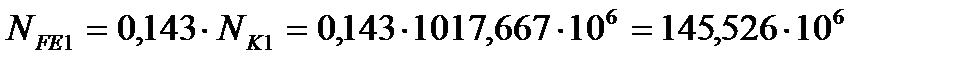

Шестерня:

Колесо:

Шестерня:

Колесо:

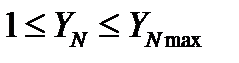

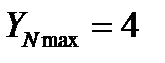

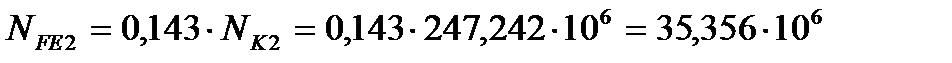

Для выполнения условия  и

и  рассмотрим соотношения

рассмотрим соотношения  с

с  и

и  с

с

Так как  и

и  , то принимаем

, то принимаем  и

и

и

и

- коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями:

- коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями:

Назначаем шлифование и полирование поверхностей для колес из улучшенных сталей. Принимаем YR= 1,1.

- коэффициент, учитывающий влияние двухстороннего приложения

- коэффициент, учитывающий влияние двухстороннего приложения

нагрузки (реверса):

=1 при одностороннем приложении нагрузки.

=1 при одностороннем приложении нагрузки.

- коэффициент запаса прочности для колес из улучшенных сталей.

- коэффициент запаса прочности для колес из улучшенных сталей.

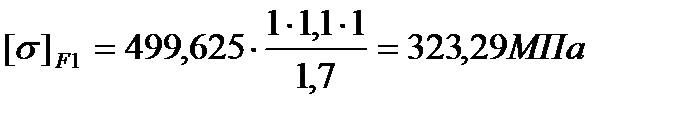

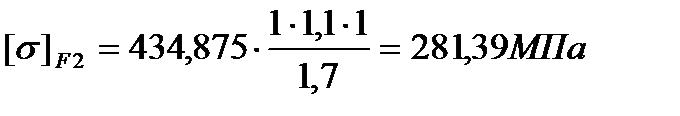

Шестерня:

Колесо:

Допускаемое напряжение изгиба равно меньшему из 2, десятые и сотые доли отбрасываются.

Принимаем

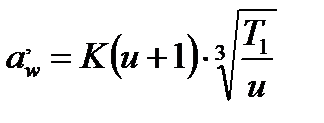

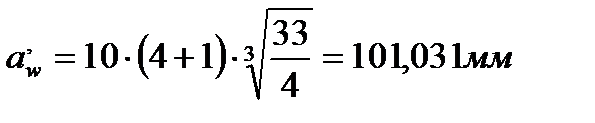

Межосевое расстояние

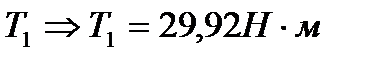

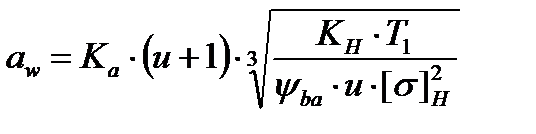

Определяем предварительное значение межосевого расстояния, мм:

,

,

К - коэффициент, зависящий от поверхностной твердости зубьев:

К = 10 при  , и Н2 <350 НВ;

, и Н2 <350 НВ;

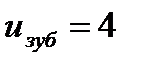

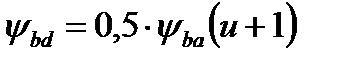

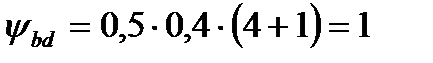

и - передаточное число зубчатой передачи  ;

;

;

;

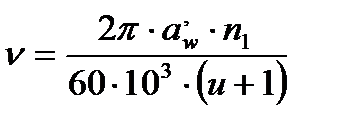

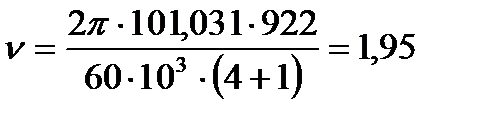

Окружную скорость v вычисляем по формуле, м/с:

;

;

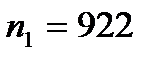

где  - частота вращения вала шестерни, об/мин (

- частота вращения вала шестерни, об/мин ( об/мин)

об/мин)

м/с

м/с

По таблице 2.5 [1, c. 46] назначаем 8 степень точности цилиндрической зубчатой передачи. Устанавливаем, что передача будет козобубой.

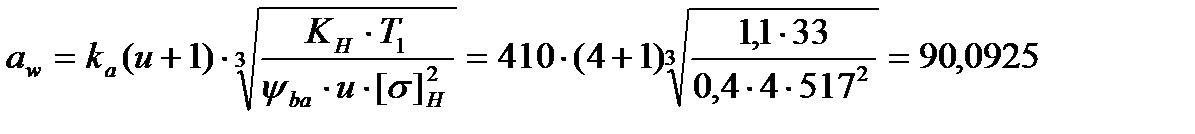

Уточняем предварительно найденное межосевое расстояние, мм:

- коэффициент межосевого расстояния, МП: Ка = 410 - для косозубой передачи.

- коэффициент межосевого расстояния, МП: Ка = 410 - для косозубой передачи.

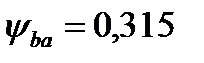

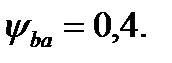

- коэффициент ширины зубчатого венца относительно межосевого расстояния:

- коэффициент ширины зубчатого венца относительно межосевого расстояния:

; 0,4; 0,5- при симметричном расположении колес относительно опор. Принимаем

; 0,4; 0,5- при симметричном расположении колес относительно опор. Принимаем

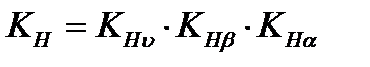

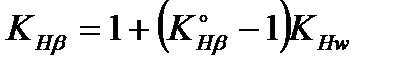

- коэффициент нагрузки в расчетах на контактную погрешность:

- коэффициент нагрузки в расчетах на контактную погрешность:

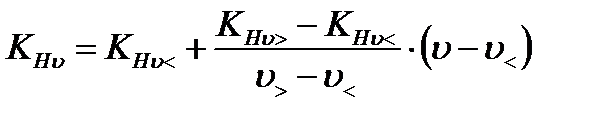

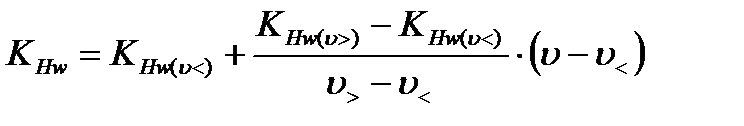

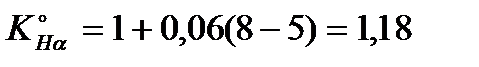

Коэффициент KHv учитывает внутреннюю динамику нагружения, связанную с ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса. Значения КНи принимаем по таблице 2.6 [1, c. 46] в зависимости от степени точности передачи по нормам плавности (8), окружной скорости ( ), твердости на поверхности зубьев (< 350 НВ) для косозубой передачи. При несовпадении скорости v с табличными значениями применяем формулу интерполяции:

), твердости на поверхности зубьев (< 350 НВ) для косозубой передачи. При несовпадении скорости v с табличными значениями применяем формулу интерполяции:

- значение

- значение  для меньшей табличной скорости

для меньшей табличной скорости  ;

;

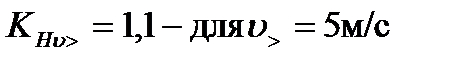

- значение KHv для большей табличной скорости

- значение KHv для большей табличной скорости  ;

;

и

и  - большее и меньшее табличные значения скорости, в диапазоне которых находится действительное значение скорости v.

- большее и меньшее табличные значения скорости, в диапазоне которых находится действительное значение скорости v.

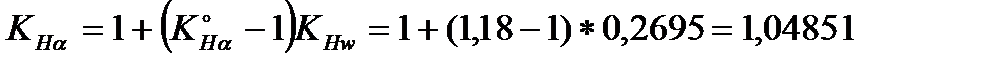

- коэффициент неравномерности распределения нагрузки по длине контактных линий (

- коэффициент неравномерности распределения нагрузки по длине контактных линий ( -в начальный период работы передачи,

-в начальный период работы передачи,  - после приработки).

- после приработки).

находим по табл. 2.7 [1, c.47] в зависимости от коэффициента

находим по табл. 2.7 [1, c.47] в зависимости от коэффициента  , схемы передачи и твердости на поверхности зубьев.

, схемы передачи и твердости на поверхности зубьев.

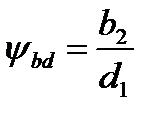

- коэффициент ширины зубчатого венца колеса относительно диаметра шестерни:

- коэффициент ширины зубчатого венца колеса относительно диаметра шестерни:  ;

;

Так как  и

и  не известны, то значение

не известны, то значение  вычисляем ориентировочно:

вычисляем ориентировочно:

;

;

=1,04 (для схемы 6 и

=1,04 (для схемы 6 и  )

)

- коэффициент, учитывающий приработку зубьев. Его значение находим по табл. 2.8 [1, c. 48] в зависимости от окружной скорости v для зубчатого колеса, имеющего твердость

- коэффициент, учитывающий приработку зубьев. Его значение находим по табл. 2.8 [1, c. 48] в зависимости от окружной скорости v для зубчатого колеса, имеющего твердость  = 248,5 НВ

= 248,5 НВ  250НВ.

250НВ.

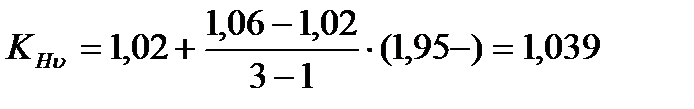

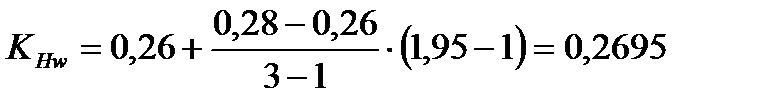

При несовпадении действительной скорости v с табличными значениями для определения KHw применяем формулу интерполяции:

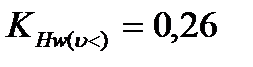

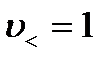

для

для  ;

;

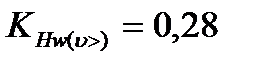

для

для  .

.

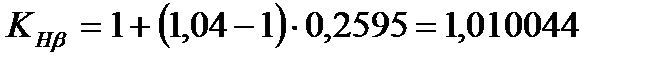

Коэффициент, учитывающий распределение нагрузки между зубьями в связи с погрешностями шага зацепления и направления зуба:

- начальное значение коэффициента,

- начальное значение коэффициента,  - после приработки.

- после приработки.  определяем в зависимости от степени точности по нормам плавности (пст = 8 для степени точности 8).

определяем в зависимости от степени точности по нормам плавности (пст = 8 для степени точности 8).

Для косозубых передач:

Отсюда следует:

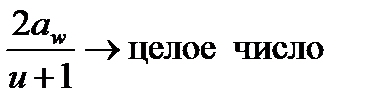

Вычисленное значение округляем до блажащей большей величины из ряда стандартных значений.

Выбираем такое значение  ,чтобы

,чтобы

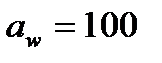

Принимаем  мм.

мм.

2018-02-14

2018-02-14 564

564