Рб = 102 Nд /Vy, (1.18)

где Nд - мощность электродвигателя, кВт;

Vу - уточненная скорость движения ленты, м/с.

Расчет максимального натяжения ленты, набегающей на приводной барабан

Согласно теории фрикционного привода

Smax =(emaPб kз) (еma - 1), (1.19)

где е = 2,71 - основание натурального логарифма;

m = 0,25 - коэффициент сухого трения ленты по барабану;

a = 3,5 радиан (200°) - угол охвата барабана лентой;

Pб - окружное усилие на приводном барабане, кг;

k3 = 1,2 - коэффициент запаса натяжения ленты.

Расчет количества тканевых прокладок в ленте

in = Smax kп / Вф[s]p, (1.20)

где Smax - максимальное натяжение ленты, кг;

kп =10- общий коэффициент запаса прочности ленты;

[s]p - предел прочности тканевой прокладки по ширине, кг/см (табл.3).

8. Расчет толщины ленты

hл= iп hп + hо.в. + hо.н , (1.21)

где hп - толщина тканевой прокладки, мм (табл. 3);

hо.в. – толщина верхней резиновой обкладки, мм;

hо.н - толщина нижней резиновой обкладки, мм.

hл = (iп +3)hп , (1.22)

9. Расчет груза для натяжения ленты

Рг = 2•Smax, (1.23)

где Smax - максимальное натяжение ленты, набегающей на приводной барабан, кг.

10. Расчет передаточного отношения редуктора

iр = nд / nб, (1.24)

где nд - частота вращения вала электродвигателя, об/мин;

nб – частота вращения вала барабана, об/мин.

nб = 60 Vy / p Dб, (1.25)

где Vy - уточненная скорость движения ленты, м/с;

Dб - диаметр барабана, м.

По конструктивным размерам вала электродвигателя и передаточному отношению редуктора выбираем типоразмер (табл. 4):

мощность, кВт; момент на валу червяка, кг см;

частота вращения вала червяка, об/мин; диаметр вала червяка, мм.

11. Расчет крутящего момента на валу барабана

Мб.= (1000•60•Nд•0,102•h0) / 2p• nд , (1,26)

где Nд - мощность электродвигателя, кВт;

nд - частота вращения вала электродвигателя, об/мин;

h0 = 0,8 - общий КПД конвейера.

По диаметрам валов электродвигателя и редуктора, номинальному моменту Mб выбираем типоразмер муфты для соединения вала электродвигателя с валом редуктора и валом барабана (табл. 5):

диаметр посадочного отверстия, мм;

номинальный передаточный крутящий момент, кг см.

Оформление отчета

Отчет должен содержать следующие разделы:

1. Исходные данные для расчета по заданному варианту, включая рисунки, эскизы и схемы.

2. Расчеты всех параметров конвейера по пунктам 1-11.

3. Сводную таблицу расчета.

Список литературы

1.Бакшеев В.Н. Собрание трудов. Том 3. Строительные машины. Учебник

для строительных вузов. – Тюмень: Изд-во “Вектор Бук ”, 2003. – 360 с.

2. ГОСТ 22644-77 «Конвейеры ленточные». – М.: Госкомитет стандартов,

1977. – 23 с.

Содержание

С.

Цель работы ………………………………………………………………. 5

Содержание работы …………………………………………………….... 5

Последовательность расчета …………………………………………..... 6

1. Предварительный расчет ширины ленты ……………………. 6

2. Расчет уточненного значения скорости движения ленты …… 7

3. Расчет размеров барабана и диаметра роликов и количества

верхних роликовых опор ………… …………………………… 7

4. Расчет мощности привода конвейера ………………………… 8

5. Расчет окружного усилия на приводном барабане ………….. 8

6. Расчет максимального натяжения ленты, набегающей на

приводной барабан …………………………………………….. 8

7. Расчет количества тканевых прокладок в ленте ……………... 8

8. Расчет толщины ленты ………………………………………… 8

9. Расчет груза для натяжения ленты ……………………………. 8

10. Расчет передаточного отношения редуктора ………………… 9

11. Расчет крутящего момента на валу барабана ………………… 9

12. Оформление отчета ……………………………………………. 9

Список литературы ………………………………………………………. 9

Содержание ……………………………………………………………….. 11

Исходные данные для расчета по вариантам …………………………… 16

Сводная таблица результатов расчета

| Параметр | Обозначение | Значения | ||

| Массовая производительность конвейера | Q, т/ч | |||

| Длина конвейера | L, м | |||

| Угол наклона конвейера | g, 0 | |||

| Вид верхних роликовых опор | А, Б, В | |||

| Ширина ленты | Вф, м | |||

| Скорость движения ленты | VФ, м/с | |||

| Толщина ленты | h л, мм | |||

| Количество тканевых прокладок | i, шт | |||

| Диаметры | Барабана | Dб, мм | ||

| Роликов | dб, мм | |||

| Электродвигатель | Серия | 4А | ||

| Мощность | Nд, кВт | |||

| Частота вращения вала | nд , об/мин | |||

| диаметр вала | d, мм | |||

| Редуктор | Тип | РЧУ - | ||

| передаточное отношение | iр | |||

| крут. момент | М, кг см | |||

| Мощность | N, кВт | |||

| частота вращ. вала | n, об/мин | |||

| диаметр вала | d, мм | |||

| Муфта | Тип | МУВП - | ||

| диаметр посад. Отверстия | d, мм | |||

| номинальный крут. момент | М, кг см | |||

Таблица 1

Расчетный угол естественного откоса материала jр, плотность материала d и рекомендуемая скорость движения ленты Vл.

| № | Материалы | jр | d, т/м3 | Vл, м/с |

| 1 | опилки древесные сухие | 10 | 0,16-0,2 | 0,4-0,8 |

| 2 | опилки древесные влажные | 15 | 0,25-0,32 | 1,0-2,0 |

| 3 | Торф мелкокусочный сухой | 10 | 0,35-0,5 | 0,5-1,0 |

| 4 | мел порошкообразный сухой | 10 | 0,95-1,2 | 0,4-0,8 |

| 5 | зола сухая | 10 | 0,4-0,6 | 0,4-0,8 |

| 6 | Шлак сухой | 10 | 0,6-0,8 | 0,5-1,0 |

| 7 | Шлак влажный | 10 | 0,9-1,0 | 1,0-2,0 |

| 8 | глина мелкокусочная сухая | 15 | 1,0-1,3 | 1,0-2,0 |

| 9 | глина сырая | 15 | 1,5-1,8 | 2,0-4,0 |

| 10 | гипс порошкообразный сырой | 20 | 0,8-1,0 | 0,4-0,8 |

| 11 | известь мелкокусочная сухая | 10 | 1,2-1,5 | 0,5-1,0 |

| 12 | известь гашеная влажная | 10 | 1,8-2,0 | 2,0-4,0 |

| 13 | песок сухой | 20 | 1,4-1,6 | 1,0-2,0 |

| 14 | песок влажный | 15 | 1,8-2,0 | 2,0-4,0 |

| 15 | цемент сухой | 10 | 1,0-1,3 | 0,4-0,8 |

| 16 | песчано-гравийная смесь | 15 | 1,8-2,0 | 2,0-4,0 |

| 17 | гравий сухой | 15 | 1,6-1,7 | 2,0-4,0 |

| 18 | щебень мелкокусочный сухой | 15 | 1,8-2,0 | 2,0-4,0 |

| 19 | щебень среднекусочный сухой | 15 | 1,6-1,7 | 2,0-4,0 |

| 20 | щебень крупкокусочный сухой | 15 | 1,3-1,5 | 2,0-4,0 |

Таблица 2

Электродвигатели фланцевые 3-х фазные асинхронные с короткозамкнутым ротором серии 4А (ГОСТ 19523-74)

| Серия электродвигателя | Мощность N, кВт при частоте вращения вала n, об/мин | Диаметр вала d, мм | ||

| 750 | 1000 | 1500 | ||

| 4АА50 | - | - | 0,06-0,09 | 9 |

| 4АА56 | - | - | 0,12-0,18 | 11 |

| 4АА63 | - | 0,18-0,25 | 0,25-0,37 | 14 |

| 4А71 | 0,25 | 0,37-0,55 | 0,55-0,75 | 19 |

| 4А80 | 0,35-0,55 | 0,75-1,1 | 1,1-1,5 | 22 |

| 4А90 | 0,75-1,1 | 1,5 | 2,2 | 24 |

| 4А100 | 1,5 | 2,2 | 3,0-4,0 | 28 |

| 4А112 | 2,2-3,0 | 3,0-4,0 | 5,5 | 32 |

| 4А132 | 4,0-5,5 | 5,5-7,5 | 7,5-11,0 | 38 |

| 4А160 | 7,5-11,0 | 11,0-15,0 | 15,0-18,5 | 42 |

| 4А1680 | 15,0 | 18,5 | 2,2-30,0 | 48 |

| 4А200 | 18,5-22,0 | 22,0-30,0 | 37,0-45,0 | 55 |

| 4А225 | 30,0 | 37,0 | 55,0 | 65 |

| 4А250 | 37,0-45,0 | 45,0-55,0 | 75,0-90,0 | 75 |

| 4А280 | 55,0-75,0 | 75,0-90,0 | 110-132 | 80 |

Таблица 3

Ленты резинотканевые типа ЛКРТк (ГОСТ 22644-77)

| Марка материала прокладки (ГОСТ 20-76) | Ткань прокладок | Предел прочности на разрыв по ширине [s]р, кг/см | Толщина тканевой прокладки hп, мм | Ширина ленты В, мм |

| БКНЛ-65 | Из комбинированных нитей хлопок-полиэфир | 65 | 1,1 | 100-2000 |

| БКНЛ-100 | 100 | 1,4 | 100-3000 | |

| БКНЛ-130 | 130 | 1,5 | 650-3000 | |

| БКНЛ-150 | 150 | 1,6 | 650-3000 | |

| ТА-100 | Из полиамидных нитей | 100 | 1,4 | 100-3000 |

| ТА-150 | 150 | 1,6 | 650-3000 | |

| ТА-200 | 200 | 1,8 | 800-3000 | |

| ТА-300 | 300 | 1,9 | 1000-3000 | |

| ТА-400 | 400 | 2,0 | 1000-3000 | |

| ТК-100 | 100 | 1,4 | 1000-3000 | |

| ТК-150 | 150 | 1,6 | 650-3000 | |

| ТК-200 | 200 | 1,8 | 800-3000 | |

| ТК-300 | 300 | 1,9 | 1000-3000 | |

| ТК-400 | 400 | 2,0 | 1000-3000 | |

| ТЛК-200 | Из полиэфирных тканей | 200 | 1,8 | 800-3000 |

| ТЛК-300 | 300 | 1,9 | 1000-3000 | |

| МЛК-300 | 300 | 1,9 | 1000-3000 | |

| МЛК-400 | 400 | 2,0 | 1000-3000 |

Таблица 4

Редукторы червячные типа РЧУ (ГОСТ 13563-68)

| Типо-размер | Переда- точное отно- шение i | Мощность N, кВт и момент на валу червячного колеса М, кг·см при частоте вращения вала червяка n, об/мин | Диаметр вала червяка d, мм | |||||

| 750 | 1000 | 1500 | ||||||

| N | M | N | M | N | M | |||

| РЧУ-40 | 8,0-63,0 | 0,05-0,35 | 2,75-3,1 | 0,1-0,45 | 2,75-3,0 | 0,1-0,6 | 2,6-2,7 | 16 |

| РЧУ-50 | 8,0-80,0 | 0,1-0,7 | 4,1-6,0 | 0,1-0,85 | 4,0-5,6 | 0,15-1,1 | 3,8-5,0 | 16 |

| РЧУ-63 | 8,0-63,0 | 0,15-1,25 | 8,4-11,5 | 0,2-1,6 | 8,7-10,5 | 0,25-2,1 | 8,2-9,8 | 22 |

| РЧУ-80 | 8,0-80,0 | 0,3-2,5 | 17,2-22,5 | 0,4-3,1 | 16,4-21,1 | 0,55-4,1 | 15,9-18,9 | 25 |

| РЧУ-100 | 8,0-63,0 | 0,45-4,4 | 33,2-41,2 | 0,7-5,5 | 31,8-39,2 | 0,9-6,8 | 30,5-32,4 | 32 |

| РЧУ-125 | 8,0-80,0 | 0,9-8,0 | 57,3-74,5 | 1,15-9,9 | 56,1-70,1 | 1,5-12,0 | 51,5-57,3 | 36 |

| РЧУ-160 | 8,0-63,0 | 1,8-16,1 | 120-150 | 2,2-17,8 | 116-127 | 3,0-20,4 | 98,5-117 | 40 |

Таблица 5

Муфты универсальные втулочно-пальцевые типа МУВП (ГОСТ 21424-75)

| Типоразмер | Диаметры посадочных отверстий d, мм | Номинальный передаточный крутящий момент М, кг см |

| МУВП-1 | 10,11,12,14 | 0,63 |

| МУВП-2 | 16,18 | 1,6 |

| МУВП-3 | 16,18,20,22 | 3,15 |

| МУВП-4 | 20,22 | 6,3 |

| МУВП-5 | 25,28 | 12,5 |

| МУВП-6 | 32,36,40,45 | 25,0 |

| МУВП-7 | 40,45,50,56 | 50,0 |

| МУВП-8 | 50,56,63 | 100,0 |

| МУВП-9 | 63,71,80,90 | 200,0 |

| МУВП-10 | 80,90,100,110 | 400,0 |

Таблица 6

Расстояние между верхними роликовыми опорами t, м и количество тканевых прокладок на ленте iп, шт

| Ширина ленты В, мм | Плотность материала d, т/м3 | Количество тканевых прокладок, iп, шт | ||

| < 0,8 | 0,85-1,6 | 1,65-2,0 | ||

| 400 | 1,5 | 1,4 | 1,4 | 3-5 |

| 500 | 1,5 | 1,4 | 1,4 | 3-5 |

| 650 | 1,4 | 1,3 | 1,3 | 3-5 |

| 800 | 1,4 | 1,3 | 1,3 | 3-6 |

| 1000 | 1,3 | 1,2 | 1,2 | 4-8 |

| 1200 | 1,3 | 1,2 | 1,2 | 4-8 |

| 1400 | 1,3 | 1,2 | 1,2 | 6-10 |

| 1600 | 1,3 | 1,2 | 1,1 | 7-10 |

| 1800 | 1,2 | 1,1 | 1,0 | 8-12 |

| 2000 | 1,1 | 1,0 | 1,0 | 10-12 |

Таблица 7

Исходные данные для расчета по вариантам

| № вар-та | Транспортируемый материал (табл. 1) | Производительность Q, т/ч | Длина конвейера L, м | Угол подъема +, уклона -g0 | Вид верхних роликовых опор (рис.2) |

| 1 | 1 | 80 | 100 | +5 | А |

| 2 | 2 | 100 | 120 | +20 | Б |

| 3 | 3 | 100 | 80 | +10 | В |

| 4 | 4 | 80 | 60 | 0 | А |

| 5 | 5 | 60 | 100 | 0 | Б |

| 6 | 6 | 80 | 80 | -5 | В |

| 7 | 7 | 100 | 60 | -10 | А |

| 8 | 8 | 120 | 60 | -5 | Б |

| 9 | 9 | 100 | 100 | +20 | В |

| 10 | 10 | 80 | 120 | 0 | А |

| 11 | 11 | 60 | 150 | -5 | Б |

| 12 | 12 | 100 | 120 | +10 | В |

| 13 | 13 | 80 | 100 | -5 | А |

| 14 | 14 | 60 | 120 | -10 | Б |

| 15 | 15 | 50 | 80 | 0 | В |

| 16 | 16 | 40 | 100 | +10 | А |

| 17 | 17 | 80 | 80 | +15 | Б |

| 18 | 18 | 70 | 100 | -15 | В |

| 19 | 19 | 80 | 100 | -10 | А |

| 20 | 20 | 100 | 80 | -20 | Б |

| 21 | 2 | 120 | 100 | -20 | В |

| 22 | 11 | 100 | 120 | +5 | А |

| 23 | 13 | 60 | 150 | +5 | Б |

| 24 | 14 | 80 | 120 | +10 | В |

| 25 | 15 | 60 | 100 | -5 | А |

| 26 | 16 | 80 | 80 | -10 | Б |

| 27 | 17 | 60 | 100 | -15 | В |

| 28 | 18 | 100 | 120 | -10 | А |

| 29 | 19 | 50 | 150 | +15 | Б |

| 30 | 20 | 60 | 150 | +20 | В |

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО НАУКЕ И ОБРАЗОВАНИЮ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОУ ВПО Тюменский государственный архитектурно–строительный университет

Кафедра СПОФ

|

|

Лабораторно-практическая работа по теме № 1

“Изучение устройства и основных технических параметров ленточных конвейеров”

(Пример выполнения)

Выполнил: Факультет АСФ

Курс - 3

Группа С04-3

студент Грачев П.И

Проверил: профессор Бакшеев В.Н.

Тюмень 2011

Цель работы: Изучение устройства, основных технических параметров и методики общего расчета ленточных конвейеров.

Содержание: 1. Изучение схем приводов и способов натяжения ленты ленточных конвейеров.

2. Общий расчет ленточного конвейера.

|

|

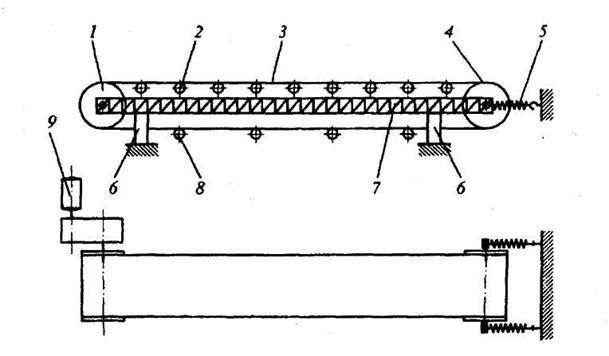

Рис. 1. Схема ленточного конвейера:

1 - приводной барабан; 2 – роликоопоры грузовой ветви; 3 - лента; 4 – натяжной барабан; 5 – натяжное устройство; 6 – опора конвейера; 7 - рама;

8 – роликоопора холостой ветви; 9 - привод конвейера.

Исходные данные для расчета по варианту № 1

Транспортируемый материал – опилки древесные сухие,

массовая производительность конвейера – Q=80 т/ч,

длина конвейера – L=100м,

угол подъема или уклона конвейера – γ=5º,

вид верхних роликовых опор – однороликовая.

Последовательность расчета

2018-02-14

2018-02-14 2195

2195