Существуют следующие способы разрушения нефтяных эмульсий:

Ø гравитационное холодное разделение (отстаивание);

Ø фильтрация;

Ø разделение в поле центробежных сил (центрифугирование);

Ø электрическое воздействие;

Ø внутритрубная деэмульсация;

Ø воздействие магнитного поля.

Отстаивание применяют при высокой обводненности нефти и осуществляют путем гравитационного осаждения диспергированных капель воды. На промыслах применяют отстойники периодического и непрерывного действия разнообразных конструкций*. В качестве отстойников периодического действия обычно используют сырьевые резервуары, при заполнении которых сырой нефтью происходит осаждение воды в их нижнюю часть. В отстойниках непрерывного действия отделение воды происходит при непрерывном прохождении обрабатываемой смеси через отстойник. В зависимости от конструкции и расположения распределительных устройств движение жидкости в отстойниках осуществляется в преобладающем направлении v горизонтально или вертикально.

Фильтрацию применяют для разрушения нестойких эмульсий. В качестве материала фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода v нет.

Центрифугирование производят в центрифуге, которая представляет собой вращающийся с большой скоростью ротор. Эмульсия подается в ротор по полому валу. Под действием сил инерции эмульсия разделяется, так как вода и нефть имеют разные значения плотности.

Воздействие на эмульсии электрическим полем производят в электродегидраторах, снабженных электродами, к которым подводится высокое напряжение переменного тока промышленной частоты. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капли притягиваются, сливаются в более крупные и оседают на дно емкости.

Термическое воздействие на водонефтяные эмульсии заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают до температуры 45-80 0С. При нагревании уменьшается прочность слоев эмульгатора на поверхности капель, что облегчает их слияние. Кроме того, уменьшается вязкость нефти и увеличивается разница плотностей воды и нефти, что способствует быстрому разделению эмульсии. Подогрев осуществляют в резервуарах, теплообменниках и трубчатых печах.

Внутритрубную деэмульсацию проводят посредством добавления в эмульсию химического реагента-деэмульгатора. Это позволяет разрушать эмульсию в трубопроводе, что снижает ее вязкость и уменьшает гидравлические потери.

Для каждого состава нефти подбирают свой наиболее эффективный деэмульгатор, предварительно оценив результаты отделения пластовой воды в лабораторных условиях.

Любое органическое вещество, обладающее моющими свойствами, может с той или иной эффективностью использоваться в качестве деэмульгатора.

Существует большое количество деэмульгирующих композиций для обезвоживания и обессоливания водонефтяных эмульсий на основе*:

Ø алкилбензосульфоната кальция и алкансульфоната натрия;

Ø азотсодержащих соединений;

Ø оксиэтилированного алкилфенола и тримеров пропилена;

Ø блоксополимера окисиэтилена и пропилена;

Ø глутарового альдегида,

Ø продуктов оксиалкилирования с подвижным атомом водорода и метилдиэтилалкоксиметилом аммония метилсульфатом.

Высокоэффективные деэмульгаторы, применяемые на нефтепромыслах и нефтеперерабатывающих заводах для обезвоживания и обессоливания нефти, содержат смесь ПАВ различных структур и модификаций, которые, как правило, являются синергистами*.

Теории, объясняющие механизм действия деэмульгаторов, разделяют на две группы**:

Ø - физическая, предполагающая протекание физической адсорбции молекул деэмульгатора на коллоидных частицах, разрыхляющее и модифицирующее действие деэмульгаторов на межфазный слой, которое способствует вытеснению и миграции молекул (частиц) стабилизатора в ту или иную фазу;

Ø - химическая, основанная на предположении о преобладающей роли хемосорбции молекул деэмульгатора на компонентах защитного слоя с образованием прочных химических связей, в результате чего природные стабилизаторы нефти теряют способность эмульгировать воду.

Согласно общепринятой в настоящее время теории, разработанной под руководством академика П.А. Ребиндера, при введении ПАВ в нефтяную эмульсию на границе раздела "нефть - вода" протекают следующие процессы. ПАВ, обладая большей поверхностной активностью, вытесняет природные стабилизаторы с поверхности раздела фаз, адсорбируясь на коллоидных или грубодисперсных частицах природных стабилизаторов нефтяных эмульсий.

Молекулы деэмульгаторов изменяют смачиваемость, что способствует переходу этих частиц с границы раздела в объем водной или нефтяной фаз. В результате происходит коалесценция.

Таким образом, процесс разрушения нефтяных эмульсий является в большей степени физическим, чем химическим и зависит от:

Ø компонентного состава и свойства защитных слоев природных стабилизаторов;

Ø типа, коллоидно-химических свойств и удельного расхода применяемого деэмульгатора;

Ø температуры, интенсивности и времени перемещения нефтяной эмульсии с деэмульгатором.

Технологический эффект применения деэмульгатора заключается в обеспечении быстрого и полного отделения пластовой воды при его минимальном расходе.

Как правило, подбор высокоэффективного, оптимального для конкретной водонефтяной эмульсии деэмульгатора осуществляют эмпирически*. Это обусловлено тем, что в зависимости от технологии добычи и подготовки нефти, ее химического состава, физико-химических свойств и обводненности, минерализации пластовой воды, наличия в ней механических примесей и других факторов к деэмульгатору предъявляются специфические требования.

Кроме того, проблема подбора оптимального деэмульгатора возникает вследствие роста обводненности нефти и изменения состава стабилизаторов водонефтяной эмульсии. Последнее обусловлено применением химических реагентов для повышения нефтеотдачи пласта, обеспечения его гидроразрыва, а также для защиты промыслового оборудования от АСПО.

На нефтегазодобывающих предприятиях нашел также применение метод предотвращения образования стойких эмульсий (метод искусственного увеличения обводненности нефти.

Сущность метода заключается в возврате на прием насоса некоторой части добываемой воды, расслоившейся в отстойной расширительной камере или в поле центробежных сил. Избыток водной фазы, образовавшейся в насосе, приводит к переходу водонефтяной смеси из одной структуры потока в другую. Вязкость образовавшейся прямой эмульсии в десятки и сотни раз меньше вязкости обратных эмульсий.

В соответствии с этим резко снижается и стойкость прямых эмульсий, что создает благоприятные условия для отделения водной фазы и возвращения некоторого ее объема на прием насоса. Подачу оборотной воды на прием насоса можно осуществить самоподливом в затрубное пространство скважины, без применения дополнительных перекачивающих органов.

Метод самоподлива предполагает потерю производительности установки за счет рециркулируемой части водной фазы. Однако многократное снижение вязкости нефти в колонне труб позволяет существенно увеличить коэффициент подачи установок, что не только компенсирует потерю, но и в ряде случаев повышает производительность насосов.

Предупреждение образования стойких эмульсий в скважинах с механизированной добычей позволяет также снижать давление в системах промыслового сбора нефти и газа и улучшать условия разрушения эмульсий в пунктах подготовки нефти.

5.3.2. Аппараты для магнитной обработки

водонефтяных эмульсий типа УМП

Электромагнитные установки УМП (ТУ 39-80400-007-99) разработаны авторами при участии А.Б. Лаптева, В.И. Максимочкина, В.С. Кузнецова для обработки водонефтяных эмульсий и вод системы ППД.

Разработано три типа установок, отличающиеся конструкцией индуктора и блоком управления.

Установка УМП-108-014 разработана по заданию ОАО "Белкамнефть" для обработки водонефтяной эмульсии Вятской площади Арланского месторождения и включает индуктор, соединенный кабелем с блоком управления (рис. 1).

блок управления блок управления |  индуктор установки индуктор установки |

Рис. 1 Электромагнитная установка УМП-108-014:

На рис.1 представлен блок управления, который состоит из генератора гармонических колебаний с фиксированными частотами, усилителя мощности и батареи конденсаторов.

Технические характеристики УМП-108-014:

1. Установка позволяет создавать магнитное поле на 10 фиксированных частотах: 10, 20, 30, 40, 50, 60, 70, 80, 90 и 100 Гц.

2. Индуктор обеспечивает создание магнитного поля в зазоре шириной не более 110 мм.

3. Максимальное значение индукции магнитного поля в зазоре электромагнита при внутреннем сердечнике представлены в табл. 3.

4. Постоянная установки по току возбуждения: 2 мТл/мкА.

5. Погрешность частоты не превышает  1 Гц.

1 Гц.

6. Максимальное значение напряжения на выходе усилителя мощности 50 В, максимально допустимый ток 7 А кратковременно.

7. Питание: 220 В, 50 Гц.

8. Температура окружающего воздуха: для блока управления - -10 - +20 оС; для индуктора -50 - +50 0С.

Индуктор установки состоит из магнитопровода, изготовленного из трансформаторного железа, между полюсами которого помещена труба из нержавеющей стали. Внутри трубы размещена вставка из трансформаторного железа- магнитный сердечник. Для возбуждения магнитного поля на полюса надеты катушки из провода диаметром 1,2 мм по 400 витков.

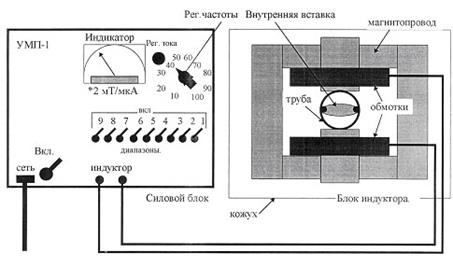

Рис. 2 Схема установки УМП-108-014

На рис. 3 представлены значение индукции магнитного поля от частоты.

Рис. 3 Значение индукции от частот

Схемотехнически установка УМП-108-014 выполнена с использованием блочной архитектуры (рис. 4).

| ||

| Блок питания | ||

|

Рис. 4 Электрическая схема установки УМП-108-014

Блоки выполнены в виде отдельных плат и соединены между собой двенадцатижильным кабелем с разъемами.

Блок питания выполнен по трансформаторной схеме с общей точкой и вырабатывает три значения двухполярных напряжений:  12вольт стабилизированное, применяемое для питания задающего генератора;

12вольт стабилизированное, применяемое для питания задающего генератора;  50 и

50 и  60 вольт нестабилизированное, применяемые для питания оконечного усилителя мощности. Все три цепи питания гальванически развязаны как с питающей сетью, так и друг с другом. Задающий генератор выполнен в виде прямого тонового генератора с дискретно регулируемой RC-цепочкой в цепи положительной обратной связи.

60 вольт нестабилизированное, применяемые для питания оконечного усилителя мощности. Все три цепи питания гальванически развязаны как с питающей сетью, так и друг с другом. Задающий генератор выполнен в виде прямого тонового генератора с дискретно регулируемой RC-цепочкой в цепи положительной обратной связи.

Для предотвращения возможного срыва генерации в цепи отрицательной обратной связи установлен управляемый значением выходного напряжения источник тока. Блок оконечного усилителя выполнен по линейной бестрансформаторной схеме. Для увеличения выходной мощности и к.п.д. оконечного каскада,последний выполнен на полевых транзисторах высокой мощности по двухтактной двухступенчатой схеме класса А. Так как к данному блоку предъявляются не слишком высокие требования в области внесения искажений (коэффициент гармоник допустим в пределах 3-5 %), то коррекция в цепи отрицательной обратной связи ограничена введением местных ООС на каждом каскаде усиления.

Установка УМП-159-006 (рис.5) состоит из блока управления и соединяемого с ним внешнего индуктора с сердечником, врезаемого в трубопровод.

блок управления; блок управления; |

индуктор установки индуктор установки |

Рис. 5 Электромагнитная установка УМП-159

Поток жидкости обрабатывается переменным магнитным полем, направленным поперек потока. Форма изменения напряженности магнитного поля- синусоида. Индуктор соединяется с блоком управления двухжильным кабелем.

Индуктор (рис.6) состоит из магнитопровода, изготовленного из трансформаторного железа, между полюсами которого помещается труба из стеклопластика.

На рис.6 прдставлены конструктивные характеристики индикатора Электромагнитная установка УМП-159

Принятые обозначения: 1- сердечник (внутренняя часть магнитопровода), 2- труба из немагнитного материала, 3 - обмотка, 4 - торцевая часть магнитопровода, 5 - внешняя часть магнитопровода. Принятые обозначения: 1- сердечник (внутренняя часть магнитопровода), 2- труба из немагнитного материала, 3 - обмотка, 4 - торцевая часть магнитопровода, 5 - внешняя часть магнитопровода. |

Рис. 6 Конструктивные характеристики индикатора Электромагнитная установка УМП-159

Внутри трубы помещается сердечник из трансформаторного железа. Возбуждение магнитного поля в контуре производиться обмоткой из медного провода диаметром 0,6 мм в 1200 витков.

Блок управления состоит из генератора гармонических колебаний с фиксированными частотами, усилителя мощности и батареи конденсаторов, которая последовательно соединяется с индуктором (блок-схема установки УМП-159-006 на рис. 7).

Принятые обозначения1 - генератор, 2 - усилитель мощности, 3 - батарея конденсаторов, 4 - индуктор, 5- амперметр. Принятые обозначения1 - генератор, 2 - усилитель мощности, 3 - батарея конденсаторов, 4 - индуктор, 5- амперметр. |

Рис. 7 Блок-схема установки УМП-159-006

Технические характеристики УМП-159-006:

1. Установка позволяет создавать магнитные поля дискретно на частотах 11, 15, 19, 23,27, 31 Гц.

2. Индуктор обеспечивает создание магнитного поля в кольцевом зазоре размером 35 мм между внутренним и внешним магнитопроводами.

3. Постоянная установки по току возбуждения: 26 мТл/А.

4. Погрешность частоты не превышает  0,5 Гц.

0,5 Гц.

5. Максимальное значение напряжения на выходе усилителя мощности 65 В, максимально допустимый ток 6 А кратковременно.

6. Питание: 220 В, 50 Гц.

7. Температура окружающего воздуха для блока управления и индуктора -10 - +30 оС.

Установка УМП-325-005 состоит из блока управления, расположенного в металлическом корпусе с замком и соединяемого с ним внешнего индуктора с сердечником, врезаемого в трубопровод. Поток жидкости обрабатывается переменным магнитным полем с импульсным изменением напряженности, направленным поперек потока. Индуктор соединяется с блоком управления кабелем (рис. 7).

блок управления блок управления |  индуктор установки индуктор установки |

Рис. 8 Электромагнитная установка УМП-325-005

Схематический разрез конструкции индуктора представлена на рис. 9 Индикатор состоит из центрального магнитопровода 1, на который навита обмотка 2, боковых магнитопроводов 3 и магнитопровода 4, примыкающего к внутренней стенке трубы 5.

Рис. 9 Схема конструкции индуктора магнитной установки УМП

Технические характеристики электромагнитной установки УМП-325-005 приведены в таблице 9.

Таблица 9 Технические характеристики установки УМП-325-005:

| Диаметр проходного канала, мм | 100 |

| Площадь перекрываемого сечения, мм2 | 7850 |

| Величина магнитной индукции, Тл | 0,1 |

| Частота изменения переменного магнитного поля, Гц | 10 - 100 |

| Дискретность регулировки частоты магнитного поля, Гц | 10 |

| Максимальная мощность установки, кВт | 0,3 |

| Максимальная температура перекачиваемой жидкости, оС | 100 |

| Максимальное давление перекачиваемой жидкости, МПа | до 6,4 |

| Тип присоединения к трубопроводу | Фланцевое по ГОСТ 12821-80 |

Электромагнит индуктора расположен непосредственно в потоке обрабатываемой жидкости, и может создавать незначительные гидравлические сопротивления.

Блок управления установки предназначен для эксплуатации в закрытых помещениях с температурой от -20 до +500 оС. (при температуре окружающего воздуха ниже-100 оС необходимо закрыть вентиляционные отверстия металлического корпуса установки).

Индуктор устанавливается на открытом воздухе (допускается заглубление) при температурах от-50 до +500 оС (при условии, что перекачиваемая жидкость имеет температуру 10.800 оС).

Так как индуктор имеет значительную массу, запрещается его установка в подвешенном состоянии. Токоввод на индукторе должен находиться в вертикальном положении. Токоввод залит для герметизации полимерной композицией. При установке индуктор подключается высоковольтным бронированным кабелем РПШ-2х2,5 длиной до 100 метров к блоку управления при отключенном питании установки.

Сечение каждой жилы кабеля определяется по табл. 10.

Таблица 10 Зависимость сечения кабеля от расстояния индукторvблок управления

| Расстояние от индуктора до блока управления, метров | Сечение каждой жилы кабеля, мм |

| 1-10 | 3 |

| 10-25 | 4 |

| 25-50 | 6 |

| 50-100 | 8 |

Установка питается от трехфазной четырехпроводной электрической сети (подключается идущим в комплекте кабелем РПШ-4х2,5). Хотя работоспособность сохраняется и при питании от однофазной сети, подобный режим работы ведет к перегреву цепей гальванической развязки и выходу установки из строя.

2020-01-15

2020-01-15 3002

3002

генератор

генератор  усилитель

усилитель