Расчет припусков на механическую обработку производится расчетно-аналитическим методом и по таблицам в соответствии с источником [5].

Расчет припусков и их определение по таблицам могут производится только после выбора оптимального для данных условий технологического маршрута и способа получения заготовки.

Рассчитываем припуски на обработку и промежуточные предельные размеры для поверхности под подшипник диаметром  .

.

Расчет припусков на обработку поверхности диаметром  сводим в таблицу 8.1., в которой последовательно записываем маршрут обработки поверхности и все значения элементов припуска.

сводим в таблицу 8.1., в которой последовательно записываем маршрут обработки поверхности и все значения элементов припуска.

Таблица 8.1.

| Технологические переходы обработки

| Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный размер dр, мм | Допуск d, мкм | Предельный размер, мм | Предельные размеры припуска, мм | ||||

| Rz | Т |

| dmax | dmin | 2Zmax | 2Zmin | ||||

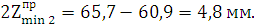

| 1. Поковка | 150 | 250 | 1987 | – | 65,674 | 3600 | 69,3 | 65,7 | – | – |

| Точение: |

| |||||||||

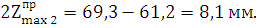

| 2. предварительное | 50 | 50 | 119 | 2·2387 | 60,9 | 300 | 61,2 | 60,9 | 8,1 | 4,8 |

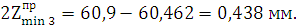

| 3. чистовое | 30 | 30 | 100 | 2·219 | 60,462 | 190 | 60,65 | 60,46 | 0,55 | 0,438 |

| Шлифование: |

| |||||||||

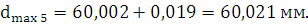

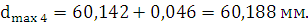

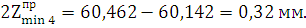

| 4. предварительное | 10 | 20 | 40 | 2·160 | 60,142 | 46 | 60,188 | 60,142 | 0,462 | 0,32 |

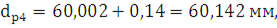

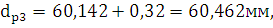

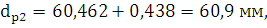

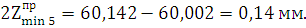

| 5. окончательное | 3,2 | 15 | – | 2·70 | 60,002 | 19 | 60,021 | 60,002 | 0,167 | 0,14 |

| Итого | 9,279 | 5,698 | ||||||||

Определяем элементы припуска по [5] по всем операциям и заносим их в таблицу 8.1.

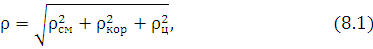

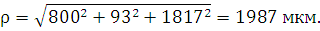

Определяем суммарное значение пространственных отклонений при обработке в центрах:

где ссм – погрешность смещения, мкм;

скор – погрешность коробления, мкм;

сц – погрешность зацентровки заготовки, мкм.

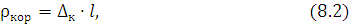

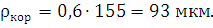

где Дк – удельная кривизна заготовки, мкм;

l – расстояние от обрабатываемого сечения до ближайшей опоры, мм.

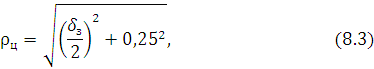

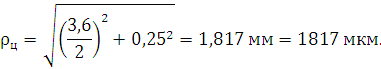

где дз – допуск на заготовку, мм.

По [5] принимаем Дк=0,6 мкм/мм.

По [11] принимаем ссм= 0,8 мм =800 мкм.

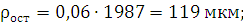

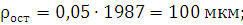

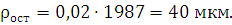

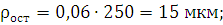

Остаточные пространственные отклонения:

где kу – коэффициент уточнения формы.

По [5] принимаем для:

– точения предварительного kу=0,06;

– точения чистового kу=0,05;

– шлифования предварительного kу=0,02;

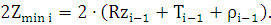

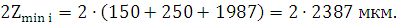

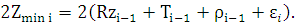

Рассчитываем минимальные значения припусков по формуле:

Минимальные значения припусков:

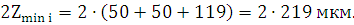

– под точение предварительное

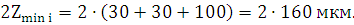

– под точение чистовое

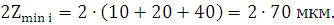

– под шлифование предварительное

– под шлифование окончательное

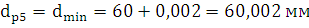

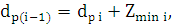

Определяем расчётный размер:

Записываем наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчётного размера; округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

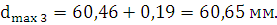

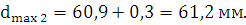

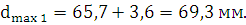

Определяем наибольшие предельные размеры:

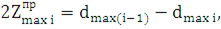

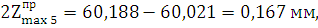

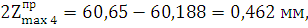

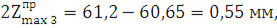

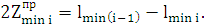

Определяем предельные значения припусков:

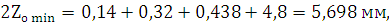

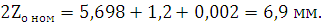

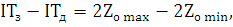

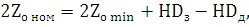

Определяем общие припуска:

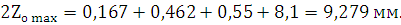

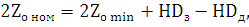

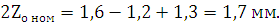

Определяем общий номинальный припуск:

где HDз, HDд – нижние предельное отклонение размера заготовки и детали соответственно, мм.

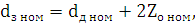

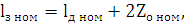

Определяем номинальный размер заготовки:

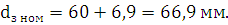

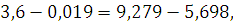

Проверяем правильность произведённых расчётов:

Следовательно расчёты выполнены верно.

Строим схему расположения операционных припусков и допусков (рисунок 8.1.

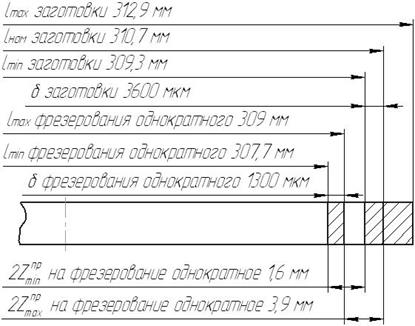

Рассчитаем припуск торцы размера 309-1,3. Расчет ведем посредством заполнения таблицы 8.2. Технологический маршрут обработки состоит из однократного фрезерования штамповки.

Таблица 8.2.

| Технологические переходы обработки 309-1,3 | Элементы припуска, мкм | 2Zmin, мкм | Расчетный размер lр, мм | Допуск d, мкм | Предельный размер, мм | Предельное значение припуска, мм | |||||

| Rz | T | с | е | l min | l max |

|

| ||||

| 1. Заготовка | 150 | 250 | 250 | – | – | 309,22 | 3600 | 309,3 | 312,9 | – | – |

| 2. Фрезерование однократное | 50 | 50 | 15 | 110 | 2·760 | 307,7 | 1300 | 307,7 | 309 | 1,6 | 3,9 |

| Итого: | 1,6 | 3,9 | |||||||||

Суммарное значение пространственных отклонений поверхности (при установке на призму):

с = скор = 0,25 мм.

По формуле (8.4) и [5] для фрезерования:

Погрешность установки равна погрешности закрепления при установке на призму (с пневматическим зажимом):

еу = ез = 110 мкм.

Рассчитываем минимальные значения припусков по формуле:

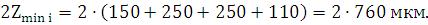

Минимальные значения припусков:

– под фрезерование однократное:

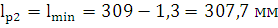

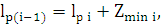

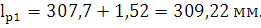

Определяем расчётный размер:

Записываем наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчётного размера; округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Определяем наибольшие предельные размеры:

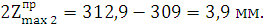

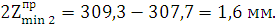

Определяем предельные значения припусков:

Определяем общие припуска:

Определяем общий номинальный припуск:

где HDз, HDд – нижние предельное отклонение размера заготовки и детали соответственно, мм.

Определяем номинальный размер заготовки:

Рисунок 8.2.

Проверяем правильность произведённых расчётов:

Следовательно, расчёты выполнены верно.

Строим схему расположения операционных припусков и допусков (рисунок 8.2.

Назначаем общие припуски и допуски на механическую обработку оставшихся поверхностей детали опытно-статистическим методом по [11] и заносим их с таблицу 8.3.

Таблица 8.3.

| Размер | Припуск | Допуск | |

| табличный | расчётный | ||

| – | 2·3,45 | +1,6 -0,9 |

| Ш80±0,01 | 2·5,3 | – | +1,8 -1,0 |

| 309-1,3 | – | 2·0,85 | +2,4 -1,2 |

| 61-0,46 | 2·1,8 | – | +1,6 -0,9 |

| 171-0,63 | 2,0 | – | +2,1 -1,1 |

2020-01-15

2020-01-15 715

715

поверхности

поверхности