По таблице 2.1 [1] выбираем материалы колеса и шестерни.

Материал колес – сталь 40Х; термообработка – улучшение: 235…262 НВ2;

248,5 НВСР2; σв = 780 МПа; σт = 640 МПа; τ = 335 МПа.

Материал шестерен – сталь 40Х; термообработка – улучшение: 269…302 НВ1; 285,5 НВСР1; σв = 890 МПа; σт = 750 МПа; τ = 380 МПа.

Допускаемые контактные напряжения и напряжения изгиба для шестерни и колеса принимаем по таблице 2.2 [1]:

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

[σ]H1max = 2,8 σт = 2,8 · 750 = 2100 МПа

[σ]H2max = 2,8 σт = 2,8 · 640 = 1792 МПа

[σ]F1max = 2,74 HBCP1 = 2,74 · 285,5 = 782,3 МПа

[σ]F2max = 2,74 HBCP2 = 2,74 · 248,5 = 680,9 МПа

Предел контакта на выносливость:

σH01 = 2HBCP1 + 70 = 285,5 · 2 + 70 = 641 МПа

σH02 = 2HBCP2 + 70 = 248,5 · 2 + 70 = 567 МПа

SH = 1,2 – коэффициент безопасности [2]

Коэффициент долговечности:

КНL1 =  ; КНL2 =

; КНL2 =  ;

;

Базовое число циклов:

NH01 = 19,9 · 106; NH02 = 16,6 · 106 [2]

Эквивалентное число циклов:

NHЕ1 = 60n1ctΣKHE = 60 · 116,7 · 1 · 6408 · 0,13 = 5,8 · 106

NHЕ2 = 60n2ctΣKHE = 60 · 20,55 · 1 · 6408 · 0,13 = 1,03 · 106

c – число зубьев, находящихся в зацеплении за один оборот.

Коэффициент эквивалентного числа циклов:

KHE = 0,13 – легкий режим работы [3].

Суммарный срок службы передачи:

tΣ = 356LКГ24КС = 356 · 10 · 0,3 · 24 · 0,25 = 6408 ч

L = 10 – срок службы передачи при легком режиме работы [3].

КГ = 0,3 – коэффициент использования передачи в году [3].

КС = 0,25 - коэффициент использования передачи в сутки [3].

КНL1 =  = 1,23; КНL2 =

= 1,23; КНL2 =  = 1,6

= 1,6

Допускаемые контактные напряжения:

[σ]H1 =  =

=  = 657 МПа

= 657 МПа

[σ]H2 =  =

=  = 756 МПа

= 756 МПа

Для дальнейших расчетов принимаем: [σ]H = [σ]H1 = 657 МПа.

Расчет первой ступени редуктора

Исходные данные: U1 = 5,68; Т2 = 958,1 Н·м; n2 = 20,55 об/мин.

Межосевое расстояние из условия контактной прочности зубьев:

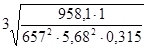

α1 = Кα(U1 + 1)  = 495 · (5,68 + 1)

= 495 · (5,68 + 1)  = 199,2 мм.

= 199,2 мм.

Кα = 495 – для прямозубых передач, [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α1 = 200 мм.

m = (0,01-0,02) α1 = 2-4 мм, принимаем m = 2 мм.

z1 = 2α1 / m(U1 + 1) = 2 · 200 / 2 · (5,68 + 1) = 30

z2 = z1U1 = 30 · 5,68 = 170

d1 = m z1 = 2 · 30 = 60 мм

da1 = d1 + 2m = 60 + 2 · 2 = 64 мм

dt1 = d1 – 2,5m = 60 – 2,5 · 2 = 55 мм

d2 = m z2 = 2 · 170 = 340 мм

da2 = d2 + 2m = 340 + 2 · 2 = 344 мм

dt2 = d2 – 2,5m = 340 – 2,5 · 2 = 335 мм

b2 = ψва · α1 = 0,315 · 200 = 63 мм

b1 = b2 + 5 = 63 + 5 = 68 мм

Коэффициент формы зуба: уF1 = 4,07, уF2 = 3,6 [2].

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т1 / d1 = 2 · 173,9 / 0,06 = 5797 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 5797 · tg 20° = 2110 H

[σF1] / уF1 = 294 / 4,07 = 72 МПа; [σF2] / уF2 = 256 / 3,6 = 71 МПа

71<72 – следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки:

КF = КFβ · KFV = 1,04 · 1,25 = 1,3

КFβ = 1,04 [1], KFV = 1,25 [1].

Напряжение изгиба в зубьях колеса:

σF2 = Ft2 · КF · уF2 / b2 · m = 5797 · 1,3 · 3,6 / 63 · 2 = 215 МПа<[σ]F2 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Напряжение изгиба при перегрузке:

σFmax = σF · Тmax / Тном = 215 · 2,2 = 473 < [σFmax] = 681 МПа

Проверочный расчет зубьев по контактному напряжению:

σН =

=

=

= 595 МПа < [σ]Н=657 МПа

= 595 МПа < [σ]Н=657 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 [2]; КНβ = 1 [2]; КНV = 1,05 [2].

Проверка контактных напряжений при перегрузке:

σmax = σН ·  = 595 ·

= 595 ·  = 882 МПа < [σ]Hmax = 1792 МПа

= 882 МПа < [σ]Hmax = 1792 МПа

Окружная скорость в зацеплении:

V1 =  = 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

= 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

Назначим 8 степень точности изготовления зубьев, [2].

2020-01-15

2020-01-15 180

180