Технология организации промышленного производства подшипников качения

Разработчики

Студент группы УК 301 Чиркова О.А.

Руководитель Степина С.Е.

Содержание

Введение

Техническое задание

1.1 Служебное назначение

1.3 Разработка эскиза

1.5 Разработка технологического маршрута

2. Регламент процесса «Производство продукции»

2.1 Общее описание процесса

2.1.1 Назначение

2.2.2 Владелец процесса

2.2.3 Статус процесса

2.2.4 Подразделения-участники процесса

2.3.1 Описание входов процесса

2.3.2 Описание выходов процесса

2.4 Внутреннее описание процесса

2.5 Описание процесса

2.6 Критерии оценки деятельности процесса

2.6.2 Оценка результативности функционирования процесса

2.6.3 Оценка эффективности функционирования процесса

2.7 Мониторинг, измерение и анализ деятельности процесса

2.8 Определения, обозначения и сокращения

2.9 Лист регистрации изменений к документу

3. Выбор метрологического обеспечения

3.1 Постановка задачи

3.2 Расчет погрешностей и выбор средств измерения

3.2.1 Классификация измерений

3.2.2 Виды и классификация погрешностей

3.2.3 Расчет суммарной погрешности

3.3 Применение методологии MSA

Заключение

Список используемой литературы

Приложение А

Приложение Б

Введение

Подшипник — техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку на другие части конструкции.

Основные типы подшипников:

· подшипники качения

· подшипники скольжения

· газостатические подшипники

· газодинамические подшипники

· гидростатические подшипники

· гидродинамические подшипники

· магнитные подшипники

Основные типы, которые применяются в машиностроении — это подшипники качения и подшипники скольжения.

В нашей работе мы рассмотрим производство подшипников качения, а именно – шарикоподшипники радиальные однорядные.

Шарикоподшипники радиальные однорядные обладают значительной быстроходностью, способны воспринимать радиальные, а также осевые и реверсивные нагрузки, причем последние могут достигать 70% неиспользованной допускаемой радиальной нагрузки. Они с успехом используются и при чисто осевых нагрузках при высоком числе оборотов.

Для них в соответствии с ГОСТом разрабатывается техническое задание, в которое входит выбор заготовки, разработка эскизов, определение типа производства. Также немаловажным является описание условия функционирования и управления процессом системы менеджмента качества подготовка производства, проектирования и изготовления.

Служебное назначение

Назначение подшипника – уменьшать трение между движущейся и неподвижной частями машины, так как с трением связаны потери энергии, нагрев и износ.

Шарикоподшипники радиальные однорядные обладают значительной быстроходностью, способны воспринимать радиальные, а также и осевые реверсивные нагрузки, при чем последние могут достигать 70% неиспользованной допускаемой радиальной нагрузки. Они с успехом используются и при чисто осевых нагрузках при высоком числе оборотов, когда упорные подшипники уже неработоспособны, но в этом случае рекомендуется устанавливать наружное кольцо с небольшом зазором относительно посадочного места в корпусе.

Радиальные шарикоподшипники могут фиксировать осевое перемещение вала (корпуса) в обоих направлениях. Это подшипники, хотя и не являются самоустанавливающимися, допускают при повышенных осевых зазорах и невысоких скоростях вращения небольшие перекосы валов (до 0,5°). Однако с целью повышения долговечности подшипников желательно, чтобы перекосы были возможно минимальными.

Число конструктивных разновидностей данных подшипников весьма значительно.

Из числа нестандартных значительное применение нашли следующие конструкции:

1. Подшипники, имеющие снятый борт на наружном кольце аналогично радиально-упорным шарикоподшипникам, что позволяет увеличить число шариков и этим повысить грузоподъемность и жесткость подшипника. Осевая нагрузка может восприниматься этими подшипниками только в одном направлении;

2. Подшипники с канавкой для ввода шариков. Такая конструкция также позволяет увеличить число шариков и этим повысить жесткость и радиальную грузоподъемность подшипника. Эти подшипники пригодны только для восприятия радиальных нагрузок и невысоких скоростей;

3. Подшипники, имеющие двусторонние уплотнения и сферическую поверхность желоба наружного кольца, последняя позволяет подшипнику самоустанавливаться при монтаже, компенсируя этим несоосность посадочных мест;

4. «Проволочные подшипники». У этих подшипников в желобах подшипниковых колец или деталях подшипникового узла установлены кольца из закаленной проволоки, по которым катится комплект шариков. Для сохранения определенного расстояния между шариками подшипники снабжены сепараторами. Между концами проволок предусмотрен зазор для компенсации температурных удлинений и для лучшего прилегания проволок к канавкам колец. Для увеличения площади контакта проволок с шариками обкатывают подшипники или шлифуют поверхность проволок.

Разнообразны и конструкции сепараторов радиальных шарикоподшипников. В массовом производстве наиболее распространена змейковая конструкция сепаратора из двух полусепараторов, соединенных заклепками или отгибающимися усиками. В подшипниках, выпускаемых в небольших количествах и для скоростных узлов, нашли применение массивные сепараторы из латуни, бронзы, текстолита и других материалов.

Базирование массивных сепараторов производится по бортам внутреннего или наружного колец; последнее чаще имеет место для подшипников средних и крупных размеров, работающих при высоких скоростях вращения.

При проектировании новых машин рекомендуется ориентироваться в первую очередь на применение шариковых радиальных однорядных подшипников вследствие их невысокой стоимости, способности воспринимать комбинированные нагрузки и простоты монтажа.

Проектирование и выбор заготовки

Мы рассматриваем подшипники качения. В подшипнике качения трение скольжения заменяется трением качения, благодаря чему снижаются потери энергии на трение, и уменьшается износ.

Подшипники качения классифицируются согласно формам тел качения (рис. 1).

Рисунок 1 – Виды тел качения

Наиболее распространенным подшипником качения является шарикоподшипник (рис. 2).

Рисунок 2 – Структура однорядного шарикоподшипника

Форму канавок (беговых дорожек) внутреннего и наружного колец подшипника качения необходимо очень точно контролировать при изготовлении, чтобы, с одной стороны, не было проскальзывания шариков относительно кольца, а с другой – они имели достаточно большую площадь опоры. Сепаратор задает точное положение шариков и предотвращает их взаимное трение.

Кольца подшипников качения являются наиболее металлоемкими и трудоемкими деталями в подшипниковом производстве.

Эксплуатационные требования, предъявляемые к этим деталям, предопределяют выбор исходного металла для их изготовления. Кольца подшипников должны обладать высоким сопротивлением пластическим деформациям в условиях контактных напряжений, высокой контактной выносливостью и износостойкостью. Этим требованиям удовлетворяют наиболее распространенные в отечественном подшипникостроении хромистые стали марок ШХ15 и ШХ15СГ, соответствующие специальным техническим условиям, предусмотренным ГОСТом 801-60.

Материал

1. Материал колец – ШХ 15-В, ШХ15(ГОСТ 801)

2. Материал шариков – ШХ15-Ш (ГОСТ801)

Таблица 1 – Химический состав, %

| НД | Марка металла | C | Mn |

| ГОСТ 801 | ШХ 15 | 0,95-1,05 | 0,20-0,40 |

| ШХ15Ш | -//- | -//- |

В качестве твердосмазочных покрытий для шарикоподшипников могут быть использованы металлические пленки из золота, серебра, свинца, висмута и других мягких материалов. Особенно такие покрытия эффективны в вакууме из-за низкой упругости паров.

Трущиеся поверхности шарикоподшипников могут также покрываться фторопластом и различными композиционными покрытиями с металлическими и иными добавками.

Разработка эскиза

Размеры на эскиз разрабатывались в соответствии с ГОСТом 8338-75. Они определены для шарикорадиального подшипника 1000904.

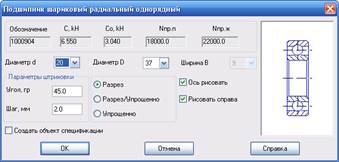

При использовании программы КОМПАС (рис.3), можно получить изображение подшипника в разрезе. Размеры и условные обозначения указаны в Таблице 1.

Рисунок 3 – Подменю программы КОМПАС

Таблица 1 – Размеры и условные обозначения

| Условное обозначение подшипника | Размеры, мм | ||||||

| 1000904 | d | D | B | D2 | d2 | dш | rmax |

| 20 | 37 | 9 | 32,5 | 24,5 | 5 | 0,5 | |

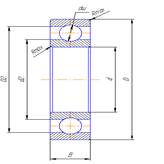

Используя эти данные, строим эскиз (рис. 4).

Рисунок 4 - Эскиз шарикорадиального однорядного подшипника

Полный эскиз приведен в приложении А.

Тип производства

Показатели ТП определяются типом производства:

N0=Nm0,7kT, где N-объем выпуска деталей в год, дет/год

m-масса детали, кг

kT- коэффициент трудоемкости

Показатели ТП определяются типом производства:

N0=Nm0,7kT, где N-объем выпуска деталей в год, дет/год

m-масса детали, кг

kT- коэффициент трудоемкости

Получили тип производства – среднесерийное (2300<5980<15000). Согласно рекомендациям принимаем следующую стратегию разработки ТП:

1) Форма организации – переменно поточная;

2) Повторяемость изделий – периодические партии;

3) Унификация ТП – разработка специальных ТП;

4) Заготовка – горячая штамповка;

5) Припуск на обработку – незначительный;

6) Расчет припусков – подробный по переходам;

7) Оборудование – универсальное, специализированное;

8) Загрузка оборудования – периодическая;

9) Расстановка оборудования – с учетом направления грузопотоков;

10) Настройка станков – по измерительным инструментам;

11) Оснастка – универсальная;

12) Подробность разработки – операционные карты;

13) Расчет режимов резания – по нормативам и формулам;

14) Нормирование – детальное;

15) Квалификация рабочих – различная.

1.5

2020-01-14

2020-01-14 100

100