Нагнетающая сторона -11,1 мм.вод.ст

Полный напор Нп = 22,0 мм.вод.ст

Общее сопротивление систем:

Отбор дымовых газов

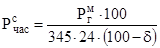

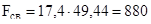

, мм.вод.ст (2.52)

, мм.вод.ст (2.52)

где Нс – сопротивление садки, мм.вод.ст;

Нп – полный напор местного сопротивления, мм.вод.ст

мм.вод.ст при t = 1500С

мм.вод.ст при t = 1500С

Отбор горячего воздуха

мм.вод.ст при t = 2500С

мм.вод.ст при t = 2500С

Подача холодного воздуха

мм.вод.ст при t = 200С

мм.вод.ст при t = 200С

3.6 Подбор вентиляторов

Вентилятор отбора горячего воздуха из зоны охлаждения

1) Часовой объем отбираемого горячего воздуха  нм3/ч

нм3/ч

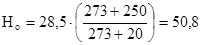

2) Общее сопротивление системы Нобщ = 28,5 мм.вод.ст

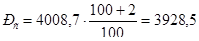

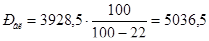

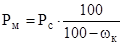

Приводим сопротивление к t = 200С, так как номограммы рассчитаны на эту температуру

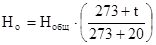

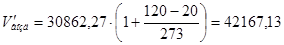

(2.53)

(2.53)

мм.вод.ст

мм.вод.ст

По номограммам [5] выбираем центробежный вентилятор типа Ц9-57№6, число оборотов n = 725 об/мин, КПД h= 0,6.

Вентилятор нагнетания холодного воздуха

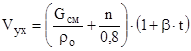

1) Часовой объем нагнетаемого в печь воздуха  м3/ч

м3/ч

2) Общее сопротивление системы при t = 200С Нобщ = 43 мм.вод.ст

По номограммам [5] выбираем центробежный вентилятор типа Ц4-70№8, число оборотов n = 650 об/мин, КПД h= 0,7.

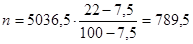

Вентилятор отсоса отработанных дымовых газов

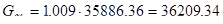

1) Часовой объем отработанных дымовых газов  нм3/ч

нм3/ч

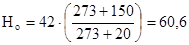

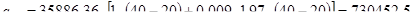

2) Общее сопротивление системы Нобщ = 42 мм.вод.ст

мм.вод.ст

мм.вод.ст

По номограммам [5] выбираем центробежный вентилятор типа Ц4-70№8, число оборотов n = 760 об/мин, КПД h= 0,65.

Вентилятор рециркуляции теплоносителя

1) Производительность вентилятора соответствует производительности дымососа  нм3/ч

нм3/ч

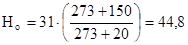

2) Общее сопротивление системы Нобщ = 31 мм.вод.ст

мм.вод.ст

мм.вод.ст

По номограммам [5] выбираем центробежный вентилятор типа Ц4-70№6, число оборотов n = 960 об/мин, КПД h= 0,6.

4. РАСЧЕТ ПРОЦЕССА СУШКИ КИРПИЧА-СЫРЦА И ТЕПЛОВОЙ БАЛАНС СУШИЛКИ

Тепловые потери из печи с охлаждающим воздухом самые большие и составляют 27,16% в тепловом балансе печи. Нагретый воздух как вторичный энергетический ресурс должен быть использован. Тепло воздуха можно использовать в сушилках, то есть на технологические цели.

Производительность сушила в соответствии с заданной производительность печи Рг = 9 млн. шт в год. В переводе на массу Ргм = 33000 т/год. Начальная относительная влажность изделий  = 22%. Конечная относительная влажность после сушки

= 22%. Конечная относительная влажность после сушки  = 7,5%.

= 7,5%.

Сушка производится горячим воздухом, отбираемым из зоны охлаждения туннельных печей. Начальную температура воздуха при входе в сушило принимаем tн = 1200С.

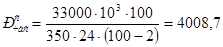

1). Для определения часовой производительности сушила принимаем: количество рабочих дней в году – 350, брак при сушке и обжиге  = 2%. Тогда часовая производительность по обжигаемым изделиям будет равна:

= 2%. Тогда часовая производительность по обжигаемым изделиям будет равна:

кг/ч, (3.1)

кг/ч, (3.1)

где 24 – число часов в сутках;

кг/ч.

кг/ч.

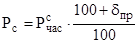

Если потери при прокаливании в процессе обжига составляют  = 2%, то часовая производительность сушила по сухой массе составит:

= 2%, то часовая производительность сушила по сухой массе составит:

кг/ч, (3.2)

кг/ч, (3.2)

кг/ч.

кг/ч.

Поступает в сушило влажных изделий

кг/ч, (3.3)

кг/ч, (3.3)

кг/ч.

кг/ч.

Выходит из сушила высушенных изделий

кг/ч, (3.4)

кг/ч, (3.4)

кг/ч.

кг/ч.

2). Часовое количество испаряемой влаги:

кг/ч, (3.5)

кг/ч, (3.5)

кг/ч.

кг/ч.

3). Расход сухого воздуха для теоретического процесса сушки.

Начальные параметры воздуха, поступающего в сушило, tн = 1200С. Влагосодержание dн находится по I-d диаграмме [1] для летних условий tвоз = 200С,  (точка А). Получаем dн = 12 г/кг сух. воз. и теплосодержание Iвоз = 56 кДж/кг сух. воз. Схема расчета по I-d диаграмме дана на рис. 3.1.

(точка А). Получаем dн = 12 г/кг сух. воз. и теплосодержание Iвоз = 56 кДж/кг сух. воз. Схема расчета по I-d диаграмме дана на рис. 3.1.

При повышении температуры воздуха в зоне охлаждения печи до tн = 1200С его влагосодержание не изменяется, а теплосодержание повышается до Iн = 156 кДж/кг сух. воз. (точка В).

Теоретический процесс сушки, изображенный линией ВС (рис.3.1), заканчивается при d2 = 41 г/кг сух. воз. Точка С находится на пересечении линии Iн = const с линией tк = const, задаемся tк = 400С.

Расход сухого воздуха при теоретическом процессе сушки находим по формуле

кг сух. воз./ч, (3.6)

кг сух. воз./ч, (3.6)

кг сух. воз./ч.

кг сух. воз./ч.

4). Потери теплосодержания воздуха в процессе сушки. Для расчета действительного процесса сушки определяем расход тепла в сушиле на нагрев материала, потери тепла в окружающую среду и тепло аккумулированное кладкой сушила.

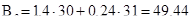

Продолжительность сушки изделий принимаем 72 часа. Ширина сушильной камеры b = 1,4 м, длина камеры l = 17,8 м, высота h = 3 м. Сушило состоит из 30 камер.

Стены и свод сушила выполнены из красного кирпича, толщина стен Rст = 0,24 м, толщина свода Rсв = 0,12 м.

Общая ширина сушила:

м, (3.7)

м, (3.7)

м.

м.

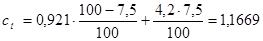

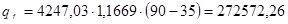

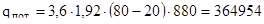

Расход тепла на нагрев изделий в сушиле определяем по формуле

кДж/ч, (3.8)

кДж/ч, (3.8)

где см – теплоемкость высушенного материала

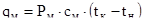

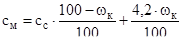

кДж/кг·0С, (3.9)

кДж/кг·0С, (3.9)

где сс – теплоемкость абсолютно сухого материала, кДж/кг·0С;

сс = 0,921 кДж/кг·0С;

кДж/кг·0С;

кДж/кг·0С;

tк и tн – конечная и начальная температуры кирпича при сушке, tк = 900С,

tн = 350С;

кДж/ч.

кДж/ч.

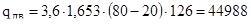

Потери тепла в окружающую среду через стены, потолок и двери определяем по формуле

кДж/ч, (3.10)

кДж/ч, (3.10)

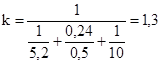

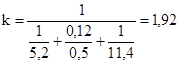

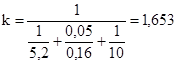

где k – коэффициент теплопередачи, который определяем по формуле

Вт/м2·0С, (3.11)

Вт/м2·0С, (3.11)

где  - коэффициент теплоотдачи внутри сушила от движущегося сушильного агента к стенкам камеры, для садки изделий на этажерках при низких температурах

- коэффициент теплоотдачи внутри сушила от движущегося сушильного агента к стенкам камеры, для садки изделий на этажерках при низких температурах  = 5,2 Вт/м2·0С;

= 5,2 Вт/м2·0С;

S1 – толщина стенки, S1 = Rст = 0,24 м;

- коэффициент теплопроводности кирпичной стенки,

- коэффициент теплопроводности кирпичной стенки,  = 0,5 Вт/м·0С;

= 0,5 Вт/м·0С;

- коэффициент теплоотдачи от стенки в окружающую среду, определяем по номограмме для

- коэффициент теплоотдачи от стенки в окружающую среду, определяем по номограмме для  = 150С [1],

= 150С [1],  = 10 Вт/м2·0С;

= 10 Вт/м2·0С;

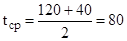

tср – средняя температура сушильного агента,  0С;

0С;

tокр – температура окружающей среды, tокр = 200С;

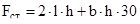

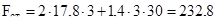

F – теплоотдающая поверхность стенок.

м2, (3.12)

м2, (3.12)

м2,

м2,

Вт/м2·0С.

Вт/м2·0С.

Потери тепла через стены

кДж/ч.

кДж/ч.

Находим поверхность потолка для определения потерь через свод:

м2, (3.13)

м2, (3.13)

м2.

м2.

Коэффициент теплопроводности красного кирпича  = 0,5 Вт/м·0С.

= 0,5 Вт/м·0С.

Коэффициент теплоотдачи  = 11,4 Вт/м2·0С.

= 11,4 Вт/м2·0С.

Коэффициент теплопередачи по формуле (3.11)

Вт/м2·0С.

Вт/м2·0С.

Потери тепла через потолок по формуле (3.10)

кДж/ч

кДж/ч

Определяем потери тепла через дверки, выполненных из дерева толщиной

R = 50 мм. Коэффициент теплопроводности  = 0,16 Вт/м·0С.

= 0,16 Вт/м·0С.

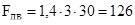

Поверхность дверок:

м2, (3.14)

м2, (3.14)

м2.

м2.

Коэффициент теплопередачи по формуле (3.11)

Вт/м2·0С.

Вт/м2·0С.

кДж/ч.

кДж/ч.

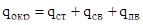

Суммарные потери тепла в окружающую среду составят:

кДж/ч, (3.15)

кДж/ч, (3.15)

кДж/ч.

кДж/ч.

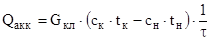

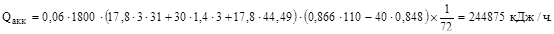

Теплота аккумуляции определяется по формуле

кДж/ч, (3.16)

кДж/ч, (3.16)

где Gкл – масса кладки, аккумулирующая тепло

кг, (3.17)

кг, (3.17)

где  , (3.18)

, (3.18)

, (3.19)

, (3.19)

где  - толщина слоя аккумуляции,

- толщина слоя аккумуляции,  = 0,06 м;

= 0,06 м;

- плотность кирпича,

- плотность кирпича,  = 1800 кг/м3;

= 1800 кг/м3;

сн, ск – теплоемкости кирпичных стен и свода при tн, tк; сн = 0,848 кДж/кг·0С, ск = 0,866 кДж/кг·0С;

tн = 400С, tк = 1100С – начальная и конечная температуры стен и свода;

- время сушки (аккумуляции);

- время сушки (аккумуляции);

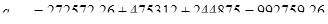

Суммарные потери тепла в сушилке:

, (3.20)

, (3.20)

кДж/ч.

кДж/ч.

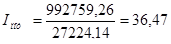

Потери теплосодержания воздуха в сушиле

кДж/кг сух. воз., (3.21)

кДж/кг сух. воз., (3.21)

кДж/кг сух. воз.

кДж/кг сух. воз.

5). Действительный расход воздуха на сушку определяем с помощью I-d диаграммы. Для этого по I-d диаграмме от т.С вниз откладываем величину Iпот = 36,47 кДж/кг сух. воз. Действительный процесс сушки изображается линией ВЕ. Конечные параметры сушильного агента tк = 400С,  = 55%, dк = 34 г/кг сух. воз.

= 55%, dк = 34 г/кг сух. воз.

Действительный расход воздуха на сушку

кг сух. воз./ч, (3.22)

кг сух. воз./ч, (3.22)

кг сух. воз./ч=8,64 м3(н)/с

кг сух. воз./ч=8,64 м3(н)/с

Количество воздуха, подаваемого в сушило при tвоз = 200С и V = 0,86 м3/кг сух. воз. [1] (приложение 40), составит:

м3/ч, (3.23)

м3/ч, (3.23)

м3/ч

м3/ч

При температуре t = 1200С действительный расход воздуха равен:

м3/ч.

м3/ч.

Количество отработанного воздуха, удаляемого из сушила при tк = 400С, находим по формуле

м3/ч, (3.24)

м3/ч, (3.24)

где  кг/ч;

кг/ч;

- плотность отработанного воздуха,

- плотность отработанного воздуха,  = 1,3 кг/м3;

= 1,3 кг/м3;

м3/ч.

м3/ч.

6). Расход тепла на сушку находим по формуле

кДж/ч, (3.25)

кДж/ч, (3.25)

где tм – температура материала, поступающего в сушило;

кДж/ч.

кДж/ч.

7). Составим тепловой баланс сушила (табл.3.1).

Тепло, уходящее с отработанным воздухом

кДж/ч, (3.26)

кДж/ч, (3.26)

кДж/ч.

кДж/ч.

Тепло на испарение и нагрев влаги материала

кДж/ч, (3.27)

кДж/ч, (3.27)

кДж/ч.

кДж/ч.

Таблица 4.1 Тепловой баланс сушилки после реконструкции (2% брака)

| № п/п | Статьи теплового баланса | Количество тепла | |

| кДж/ч | % | ||

| Приход тепла | |||

| 1 | Количество тепла, необходимое для сушки | 3,4726×106 | 100,00 |

| Расход тепла | |||

| 1 | Нагрев материала qм | 272572,26 | 7,49 |

| 2 | Потери в окружающую среду qокр | 475312 | 13,07 |

| 3 | Испарение и нагрев влаги qисп | 1914379,6 | 52,63 |

| 4 | Тепло на аккумуляцию qакк | 244875 | 6,73 |

| 5 | Тепло с уходящим воздухом qух | 730452,5 | 20,08 |

| Итого | 3,6376×106 | 100,00 | |

8). Расчет горения топлива в подтопке (аналогично п.2.2)

Состав топлива:

СН4 = 98,49%

С2Н6 = 0,51%

С3Н8 = 0,17%

С4Н10 = 0,05%

N2 = 0,75%

CO2 = 0,03%

Всего: 100%

2020-01-14

2020-01-14 132

132