.

.

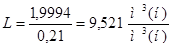

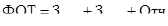

Теоретически максимально необходимый для полного горения единицы топлива расход воздуха

.

.

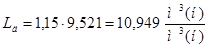

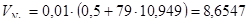

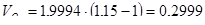

Действительный расход воздуха:

.

.

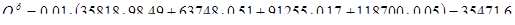

Продукты горения

;

;

;

;

.

.

.

.

Теплота сгорания топлива

кДж/м3(н).

кДж/м3(н).

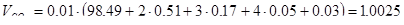

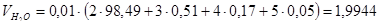

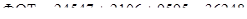

Выход продуктов горения

.

.

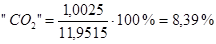

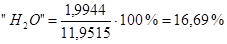

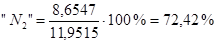

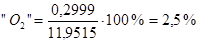

Процентный состав продуктов горения

,

,

,

,

,

,

.

.

9). Приводим окончательный вариант итерационного расчета параметров воздуха, необходимых для сушки.

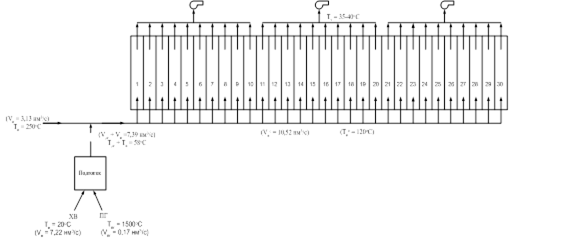

Количество воздуха, подаваемого в сушилку из зоны охлаждения печи, недостаточно для сушки. Поэтому дополнительно используют подтопок. В подтопке установлена горелка для сжигания природного газа. Также в подтопок нагнетается воздух, необходимый для разбавления продуктов горения до нужной температуры. Смесь воздуха и продуктов горения смешивается с горячим воздухом, идущим от печи. Таким образом, обеспечиваются необходимые параметры воздуха для сушки кирпича-сырца (рис.3.2)

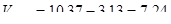

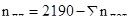

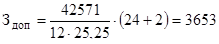

Действительный объем воздуха, необходимый для сушки,  м3/с. Учитывая потери в сушилке (~ 20%) объем воздуха

м3/с. Учитывая потери в сушилке (~ 20%) объем воздуха  м3/с.

м3/с.

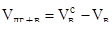

Объем смеси от подтопка

м3/с, (3.28)

м3/с, (3.28)

где  - объем воздуха, необходимый для сушки,

- объем воздуха, необходимый для сушки,  м3/с;

м3/с;

- объем воздуха, отбираемый в зоне охлаждения печи,

- объем воздуха, отбираемый в зоне охлаждения печи,  = 3,13 м3/с;

= 3,13 м3/с;

м3/с.

м3/с.

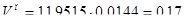

Объем продуктов горения в подтопке

м3/с, (3.29)

м3/с, (3.29)

где Vпг – выход продуктов горения (из горения топлива в подтопке);

В – расход газа в горелке подтопке, принимаем В = 52 м3/ч;

м3/с.

м3/с.

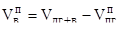

Рассчитываем объем воздуха, подаваемого в подтопок по формуле

м3/с, (3.30)

м3/с, (3.30)

м3/с

м3/с

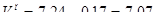

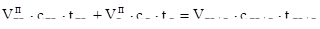

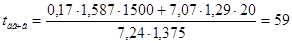

Определим температуру смеси в подтопке из уравнения:

, (3.31)

, (3.31)

где спг – теплоемкость продуктов горения при tпг = 15000С, спг = 1,587 кДж/кг·0С;

св – теплоемкость воздуха при tв = 200С, св = 1,29 кДж/кг·0С;

сдг+в – теплоемкость продуктов горения и воздуха, сдг+в = 1,375 кДж/кг·0С;

при tпг = 15000С, tв = 200С.

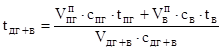

Выразим tдг+в из уравнения (3.31), получим

, (3.32)

, (3.32)

0С.

0С.

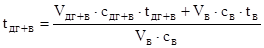

Аналогично рассчитываем температуру смеси на входе в сушилку.

(3.33)

(3.33)

0С.

0С.

Таким образом, температура смеси соответствует температуре, необходимой для сушки кирпича.

Рис. 3.2. Схема движения теплоносителей от печи и подтопка к сушилу

Примечание: в скобках указаны параметры теплоносителей, полученные в результате расчетов

5. РАСЧЕТ СЕБЕСТОИМОСТИ ПРОИЗВОДСТВА КИРПИЧА

Исходные данные взяты из заводской калькуляции за 2001 год.

Расчет себестоимости производства кирпича ведем по статьям калькуляции:

1) сырье;

2) вода;

3) топливо на технологические цели;

4) энергия на технологические цели;

5) расходы по оплате труда персонала;

6) цеховые расходы;

7) общезаводские расходы;

8) брак обжига кирпича.

руб/1000 шт

руб/1000 шт

5.1 Затраты на сырье

Сырьем для производства керамического кирпича являются глина, опилки и зола. Поскольку опилки и зола являются вторичным сырьем производства, то расчет ведем только по глине.

руб/1000 шт,

руб/1000 шт,

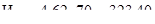

где Vгл – нормы глины для производства 1000 штук кирпича, Vгл = 4,62 т;

Цгл – стоимость глины, Цгл = 70 руб/т;

руб/1000 шт

руб/1000 шт

5.2 Затраты на воду

руб/1000 шт,

руб/1000 шт,

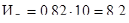

где Vв – количество потребляемой воды, Vв = 0,82 руб/1000 шт;

Цв – стоимость воды, Цв = 10 руб/т.

руб/1000 шт

руб/1000 шт

5.3 Затраты на топливо

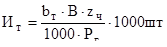

руб/1000шт.,

руб/1000шт.,

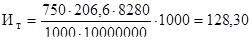

где bт – тариф за газ, bт = 750 руб/1000 м3;

В – расход газа на печь, В = 206,6 м3/ч;

Рг – годовая производительность печи, Рг = 10 млн.шт;

zч – число часов работы печи в год, zч = 8280 ч.

руб/1000 шт

руб/1000 шт

5.4 Затраты на электроэнергию

руб/1000 шт,

руб/1000 шт,

где bэ – тариф на электроэнергию, bэ = 1,4 руб/кВт·ч;

Q – потребленное количество энергии, Q = 120 кВт·ч/1000 шт.

руб/1000 шт

руб/1000 шт

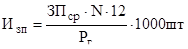

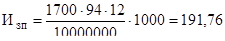

5.5 Расходы по оплате труда персонала

Фонд оплаты труда можно рассчитать по следующей формуле:

, руб/1000 шт,

, руб/1000 шт,

где ЗПср – средняя заработная плата по цеху производства кирпича,

ЗПср = 1700 руб/мес;

N – количество рабочих в цеху, N = 94;

руб/1000 шт

руб/1000 шт

Рассмотрим расчет фонда оплаты труда отдельных рабочих на примере лаборанта и обжигальщика. Работа обжигальщиков организуется по трехсменному четырехбригадному графику, поэтому для таких работников предусматриваем резерв, который учитывается при расчете списочного состава.

Для работающих в одну смену резерва не предусматривается.

1. Расчет фонда оплаты труда лаборанта.

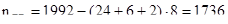

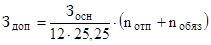

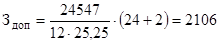

Планируемый к отработке годовой фонд рабочего времени

ч,

ч,

где  - планируемые потери рабочего времени: основной и дополнительные отпуска, отвлечение на выполнение важных общественных и государственных обязанностей, болезни;

- планируемые потери рабочего времени: основной и дополнительные отпуска, отвлечение на выполнение важных общественных и государственных обязанностей, болезни;

,

,

ч.

ч.

Годовой фонд оплаты труда работников, имеющих месячные должностные оклады и работающих в одну смену

руб.,

руб.,

где  - должностной оклад.

- должностной оклад.

,

,

,

,

руб./год.

руб./год.

Размер премий принимаем для ИТР 40% от оклада или годового тарифного фонда:

,

,

руб./год.

руб./год.

Основная заработная плата

,

,

руб./год.

руб./год.

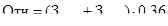

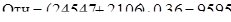

Оплата основных и дополнительных отпусков, дней выполнения государственных обязанностей (дополнительная заработная плата)

,

,

руб./год.

руб./год.

Отчисления в социальные фонды:

,

,

руб./год.

руб./год.

Фонд оплаты труда

,

,

руб./год.

руб./год.

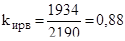

2. Расчет оплаты труда обжигальщика

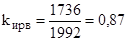

Списочное число работников определяем по формуле

,

,

где  - явочное число рабочих с учетом графика выхода на работу;

- явочное число рабочих с учетом графика выхода на работу;

- плановый коэффициент использования рабочего времени в зависимости от режима работы.

- плановый коэффициент использования рабочего времени в зависимости от режима работы.

.

.

Планируемый к отработке годовой фонд рабочего времени

,

,

где  - планируемые потери рабочего времени: основной и дополнительные отпуска, отвлечение на выполнение важных общественных и государственных обязанностей, болезни.

- планируемые потери рабочего времени: основной и дополнительные отпуска, отвлечение на выполнение важных общественных и государственных обязанностей, болезни.

ч

ч

чел.

чел.

Годовой тарифный фонд рабочих, имеющих часовые тарифные ставки:

,

,

где t - часовая тарифная ставка, руб./ч.

руб./год

руб./год

Размер доплат за работу в ночные смены предприятия принимаем 40% часовой тарифной ставки за каждый час работы в ночное время. ночным считается время с 22 до 6 часов.

Доплата за работу в ночное время:

руб./год

руб./год

Доплата за работу в праздники:

,

,

где  - среднегодовое число праздничных часов, приходящееся на одного работающего,

- среднегодовое число праздничных часов, приходящееся на одного работающего,

ч/год

ч/год

руб./год

руб./год

Размер премий принимаем для рабочих 30% от месячного (годового) тарифного фонда:

руб./год

руб./год

Основная заработная плата

руб./год

руб./год

Оплата основных и дополнительных отпусков, дней выполнения государственных обязанностей (дополнительная заработная плата)

руб./год

руб./год

Отчисления в социальные фонды

руб./год

руб./год

Фонд оплаты труда

руб./год

руб./год

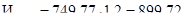

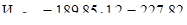

Цеховые расходы, общезаводские расходы и брак обжига кирпича берем по заводской калькуляции за 2001 год: Ицех = 749,77 руб/1000 шт;

Иобщ = 189,85 руб/1000 шт;

Ибрак = 3,01 руб/1000 шт.

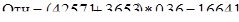

С учетом инфляции получаем:

руб/1000 шт

руб/1000 шт

руб/1000 шт

руб/1000 шт

руб/1000 шт

руб/1000 шт

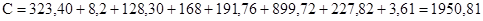

Себестоимость производства кирпича равна

руб/1000 шт

руб/1000 шт

Структура себестоимости показывает долю каждой из составляющих в общей себестоимости. Оформим ее в виде таблицы 6.1. Издержки производства в таблице 6.1 указаны для двух печей.

Таблица 6.1 Структура себестоимости

| Показатель | Сырье | Вода | Топливо | Энергия | Заработная плата | Цеховые расходы | Общезаводские расходы | Брак | Сумма |

| 1. Издержки производства, тыс.руб/год | 6468 | 164 | 2566 | 3360 | 3835,2 | 17994,4 | 4556,4 | 72,2 | 39016,2 |

| 2. Удельные затраты, руб/1000 шт. | 323,40 | 8,20 | 128,30 | 168,00 | 191,76 | 899,72 | 227,82 | 3,61 | 1950,81 |

| 3. Удельный вес, % | 16,6 | 0,4 | 6,6 | 8,6 | 9,8 | 46,1 | 11,7 | 0,2 | 100 |

Из структуры себестоимости видно, что себестоимость производства кирпича равна 1950,81 руб/1000 шт. и наибольшей составляющей в ней являются цеховые расходы 46,1%.

6. ТЕПЛОВОЙ КОНТРОЛЬ И АВТОМАТИЗАЦИЯ РАБОТЫ ПЕЧИ

6.1 Разработка технического задания

6.1.1 Характеристика объекта управления

Тепловую обработку материалов и изделий необходимо проводить по заданному технологическому режиму, так как его нарушение приводит к браку изделий. Для предупреждения отклонений от установленного режима требуется постоянный контроль за работой печи при помощи различных контрольно-измерительных и регулирующих приборов и устройств.

В данной проекте объектом управления является туннельная печь для обжига керамического кирпича

У каждой печи имеются свои особенности, которыми она отличается от других печей. Печи могут быть различны по конструкции, по виду топлива, по виду обрабатываемого материала. Особенностью туннельной печи является обжиг изделий на вагонетках, которые передвигаются вдоль печного канала с определенной скоростью и проходит по отдельным зонам печи, в зонах – различные температуры. В зоне обжига происходит горение топлива. Основным условием нормального обжига изделий является поддержание установленных температур в зонах обжига. Это условие общее для различных конструкций печей. Следовательно, температура – это наиболее важный контролируемый параметр.

В наиболее ответственных точках рабочего пространства туннельной печи температуры поддерживаются постоянными:

t0 = const.

Поддержание контролируемых температур в ответственных точках рабочего пространства печи связана с процессом регулирования других параметров, которые тоже необходимо контролировать.

Контроль и регулирование температур в печи связаны непосредственно с контролем расхода топлива. Для повышения температуры печи необходимо увеличить расход топлива, и соответственно для уменьшения температуры – уменьшить расход топлива, например, изменением положения регулирующего клапана на газопроводе. В этом случае температура печи регулируется по уравнению:

tn = f(B).

Температура горения топлива и величина тепловыделений зависят в большей степени от других факторов, чем от расхода топлива, например, от количества воздуха, подаваемого для горения и от температуры его подогрева. Расход воздуха при контроле и регулировании температуры в печи – важный параметр. Количество воздуха, подаваемого для горения, зависит от расхода топлива. Для полного горения топлива и получения необходимой температуры горения следует поддерживать постоянным коэффициент избытка воздуха, выбор которого обуславливается эффективностью сжигания топлива в данной печи.

В существующих конструкциях туннельных печей воздух для горения топлива поступает из зоны охлаждения. В зону охлаждения его подают в количестве, значительно превышающем количество, необходимое для горения. Избыток воздуха из зоны охлаждения используют в сушилах или выбрасывают в атмосферу. При этом количество воздуха, подаваемого к горелкам, зависит от общего его количества, подаваемого в печь и от количества, отбираемого из зоны охлаждения. В этом случае для регулирования количества воздуха, подаваемого к горелкам, необходимо стабилизировать количество воздуха, отбираемого из печи:

Vвоз = const.

6.1.2 Назначение системы управления

Целью создания системы управления является необходимость обеспечить наиболее эффективную работу печи с технологической и экономической точек зрения, максимально упростить обслуживание печи и обезопасить ее работу.

Для реализации этих задач на систему управления возложены функции теплового контроля, автоматического регулирования, технологической сигнализации и защиты.

Таблица 6.1 Техническое задание на тепловой контроль

| № п/п | Параметр теплового контроля | Номинальное значение | Характеристика среды | Место установки вторичного прибора | Вид контроля | Класс точности |

| 1 | Температура печи | 6000С 9300С 9800С | Дымовые газы | На щите | IR | 1,5 |

| 2 | Температура дымовых газов | 1500С | Дымовые газы | На щите | I | 1,0 |

| 3 | Температура воздуха на сушило | 2500С | Воздух | На щите | I | 1,0 |

| 4 | Расход природного газа | 206,6 м3/ч | Природный газ | На щите | IR | 2,0 |

| 5 | Расход воздуха на сушило | 10764 м3/ч | Воздух | На щите | IR | 2,0 |

| 6 | Расход воздуха на зону охлаждения | 6552 м3/ч | Воздух | На щите | IR | 2,0 |

| 7 | Расход отходящих газов | 10063 м3/ч | Дымовые газы | На щите | IR | 2,0 |

| 8 | Давление природного газа | 1 кПа | Природный газ | По месту | I | 1,5 |

| 9 | Давление воздуха на горение | 0,45 кПа | Воздух | По месту | I | 1,5 |

Таблица 7.2 Техническое задание на автоматическое регулирование

| № п/п | Регулируемый параметр | Номинальное значение | Допустимое отклонение | Пределы нагрузок | Характер и величина возмущения | Требования к быстродействию | Примечание | ||

| Кратковременное | Длительное | Максимум | Минимум | ||||||

| 1 | Температура в печи | 6000С | + 600С | + 18 0С | 100% | 20% | Ступенчатый | ||

| 2 | Температура в печи | 9300С | + 930С | + 30 0С | 100% | 20% | Ступенчатый | ||

| 3 | Температура в печи | 9800С | + 980С | + 32 0С | 100% | 20% | Ступенчатый | ||

| 4 | Расход воздуха на зону охлаждения | 6552 м3/ч | + 655 м3/ч | + 172 м3/ч | 100% | 20% | Ступенчатый | ||

| 5 | Расход воздуха, отбираемого на сушило | 10764 м3/ч | + 1076 м3/ч | + 287 м3/ч | 100% | 20% | Ступенчатый | ||

| 6 | Соотношение газ-воздух | 11,4 м3/м3 | + 1,14 м3/м3 | + 0,345 м3/м3 | 100% | 20% | Ступенчатый | ||

2020-01-14

2020-01-14 208

208