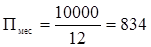

Месячная программа выпуска деталей:

, шт (11.15.)

, шт (11.15.)

шт.

шт.

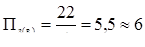

Число повторений запуска партии в течении месяца:

, (11.16.)

, (11.16.)

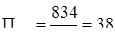

Периодичность запуска (выпуска) партии деталей:

, (11.17.)

, (11.17.)

Суточная программа запуска:

, шт (11.18.)

, шт (11.18.)

шт

шт

Среднесуточная программа запуска:

, шт (11.19.)

, шт (11.19.)

шт.

шт.

Расчет длительности производственного цикла

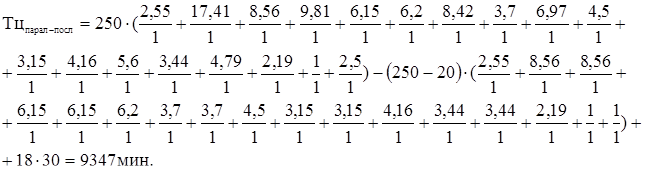

Используем в проектном варианте параллельно-последовательный способ передачи партии деталей т.к. тип производства – среднесерийный.

,мин (11.20.)

,мин (11.20.)

где, n – размер партии обрабатываемых деталей, шт;

m – количество операций в технологическом процессе;

Тшт.i. – штучное время по операциям, мин;

Сi – количество оборудования по операциям, шт;

Тм.о. – время на межоперационное обслуживание, мин;

- сумма всех операционных циклов;

- сумма всех операционных циклов;

- сумма коротких операционных циклов из каждой пары.

- сумма коротких операционных циклов из каждой пары.

Длительности производственного цикла в днях:

Тцпарал-посл./(Тсм..С. 60) = 9347/(8.2.60) =9,74 дня.

Расчет заделов

Складские заделы:

Zскл = Zстр + Zобр, шт (11.21.)

Zобр =250/2=125шт;

Zстр =2шт;

Zскл = 125 + 2=127 шт.

Величина циклового задела:

Zц =  , шт (11.22.)

, шт (11.22.)

Zц =  =1498 шт.

=1498 шт.

Общий задел:

Zобщ =Zскл + Zц, шт (11.23.)

Zобщ =127+ 1498= 1625 шт.

Организация контроля

Контроль осуществляется в два этапа. На первом этапе деталь контролируется непосредственно на рабочем месте – неполный (выборочный) контроль. Инструмент для измерения: калибры-скобы, индикаторные скобы, шаблоны, штангениструмент настроенный на размер. Данный контроль позволяет вовремя заметить отклонения размеров, устранить их и тем самым избежать дальнейшего брака. Как правело, служит для своевременной подналадки оборудования или смены режущего инструмента. На втором этапе годность детали проверяется после изготовления на специальном контрольном пункте при помощи более точных инструментов – контрольная операция. Для этого на участке предусмотрен контролер, осуществляющий 100% контроль основных размеров детали. Данный контроль является окончательным.

2020-01-14

2020-01-14 203

203