Расчет режимов резания для всех переходов выполняется по [2].

– Фрезерование поверхностей на 2 переходе 010 операции.

Глубина резания t = 1,4 мм.

Подача SZ = 0,5 мм/зуб.

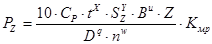

Скорость резания рассчитывается по формуле:

(6.1)

(6.1)

где Cv, q, m, x, y, u, p – коэффициент и показатели степени.

В =34 мм– ширина фрезерования; Z =14 – количество зубьев фрезы;

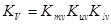

Kv – поправочный коэффициент

(6.2)

(6.2)

где Knv =1– поправочный коэффициент, учитывающий состояниеповерхности заготовки.

Kмv =0,8– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала.

Kuv =1– коэффициент, учитывающий влияние инструментальногоматериала.

Kv = 0,8 × 1 × 1 = 0,8

Сv = 155; q = 0,25; x = 0,1; y = 0,4; u = 0,15; p = 0,1; m = 0, 2

,

,

Число оборотов шпинделя:

Мощность резания:  (6.3)

(6.3)

(6.4)

(6.4)

где CP = 82,5; x = 0,95; y = 0,8; u = 1,1; q = 1,1; w = 0 – показатели и коэффициент, зависящие от условий обработки;

Крутящий момент на шпинделе:  (6.5)

(6.5)

,

,

– Сверление отверстий под заход врезы на 4 переходе 010 операции.

Глубина резания: t = 4 мм.

Подача: So = 0,27 мм/об.

Скорость резания определяется по формуле:

(6.6)

(6.6)

где Cv, q, m, y – коэффициент и показатель степени.

Cv = 36,3; q = 0,25; m = 0,125; y = 0,55; T = 35;

(6.7)

(6.7)

где Kmv = 0,8; Kuv = 1; Klv = 1;

Kv = 0,8×1×1 = 0,8

Определим осевую силу и крутящий момент:

(6.8)

(6.8)

Ср = 9,8; q = 1,0; y = 0,7;

См = 0,005; q=2; y = 0,8; Кр = Кмр = 1;

Ро = 10 × 9,8 × 81,0 × 0,270,7. 1 = 314 Н

Мкр = 10 × 0,005 × 82 × 0,270,8 × 1= 1,123 Н×м

Мощность резания:

(6.9)

(6.9)

где

.

.

– Нарезание резьбы М 6´0,8 на 8 переходе 010 операции.

Подача равна шагу резьбы: S = 0,8 мм/об.

Скорость резания при нарезании резьбы метчиками:

(6.10)

(6.10)

где СV = 20; m = 0,9; y = 0,5; q = 1,2; Т = 90 мин;

(6.11)

(6.11)

KMV = 0,5; KUV = 1,0; KТV = 1

Число оборотов:

Тангенциальная составляющая силы резания (крутящий момент):

(6.12)

(6.12)

где P – шаг резьбы, мм; CM = 0,0022; y = 1,5; q = 1,8; KP = 1,5

MKP = 0,0022 × 10 × 61,8× 0,81,5 × 1,5 = 0,6 Н×м

Мощность резания при нарезании резьбы метчиками:

(6.13)

(6.13)

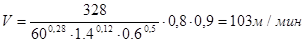

– Растачивание поверхности на 3 переходе 015 операции.

Глубина резания: t1 = 1,4 мм.

Подача S1 = 0,6 мм/об.

Kv = 0,8 × 1 × 1 = 0,8

Сv =328; x =0,12; y =0,5; m =0, 28; Т = 60 мин;

Число оборотов шпинделя:

Составляющая силы резания PZ:

где Кр = Кмр. Кφр. Кγр. Кλр. Кrр

CP =40; x =1; y =0,75; n =0; Кмр =1; Кφр =0,89; Кγр =1,1; Кλр =1; Кrр =1;

Кр = 1. 0,89. 1,1. 1. 1 = 0,979

Мощность резания:

Режимы резания на остальные операции рассчитываются аналогично. Результаты сведем в таблицу 6.1

Таблица 6.1. Режимы резания

| № операции | № перехода | t, мм | SM, мм/мин | v, м/мин | n, об/мин | Pz, Н | MКР, Н.м | N, кВт |

| 010 | 2 3 4 5 6 7 8 | 1,4 0,9 4 10,2 0,6 2,6 0,4 | 2520 2388 688 118 3642 1025 72 | 71 108 64 74 122 62 1,67 | 359 1075 2548 294 1214 3797 89 | 497 922 314 201 650 204 - | 134 148 - 8 104 0,47 0,6 | 0,58 1,63 0,293 0,24 1,3 0,18 0,055 |

| 015 | 2 3 4 5 6 7 9 10 11 12 13 14 15 16 17 18 19 | 1,65 1,4 1,2 0,3 0,6 7 1,2 0,5 1 0,9 2,6 0,4 2,1 0,4 0,45 0,175 0,6 | 2406 286 256 402 360 20 2676 382 290 290 1025 71 1208 68 3511 484 354 | 102 103 91 81 99 51 112 91 97 98 62 1,67 59 1,34 147 93 89 | 802 477 320 287 450 508 892 477 484 483 3797 89 4474 85 1463 484 443 | 582 374 398 151 199 291 454 166 267 240 204 - 164 - 171 69 199 | 116 - - - - 47 91 - - - 0,47 0,6 0,31 0,43 27,4 - - | 0,97 0,63 0,59 0,2 0,32 0,24 0,83 0,25 0,42 0,38 0,18 0,055 0,14 0,04 0,4 0,1 0,29 |

Расчет норм времени

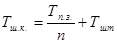

Время выполнения технологической операции в серийном производстве оценивается штучно-калькуляционным временем, определяемым по формуле

, (6.14)

, (6.14)

где Тп.з. – подготовительно-заключительное время, мин;

n – размер партии для запуска, n = 57 шт. в месяц;

Тшт. – штучное время обработки, мин:

, (6.15)

, (6.15)

где ТО – основное время обработки, мин;

ТВС – вспомогательное время, мин;

ТТО – время технического обслуживания станка, мин;

ТОТ – время на отдых и личные надобности, мин;

Расчет составляющих штучного времени по переходам представлен в таблице 6.2.

Таблица 6.2. Расчет норм времени 010 и 015 операций

| № перехода | Длина рабочего хода Lр.. | Подача SМ, мм/мин |

| Времяна установку заг | Длина Х.Х., Lх.х., мм | ТВС., мин | ТОП = ТО+ТВС | ||||||

| 010 операция | |||||||||||||

| 1 |

|

|

| 0,15 |

| ||||||||

| 2 | 515 | 2520 | 0,2 |

| 182.2 | 0,026 | 0,226 | ||||||

| 3 | 286 | 2388 | 0,12 |

| 662 | 0,09 | 0,21 | ||||||

Основное время на 010 операции  ;

;

Вспомогательное время на 010 операции

Оперативное время на 010 операции

Время технического обслуживания и отдыха 6% от ТОП [1, с. 214, табл. 6.1 ]:

Штучное время на 010 операции:

Подготовительно-заключительное время на 010 операции: ТПЗ=12 мин.

Штучно-калькуляционное время:

.

.

Основное время на 0150 операции  ;

;

Вспомогательное время на 015 операции

Оперативное время на 015 операции

Время технического обслуживания и отдыха 6% от ТОП [1, с. 214, табл. 6.1 ]:

Штучное время на 015 операции:

Подготовительно-заключительное время на 015 операции: ТПЗ=12 мин.

Штучно-калькуляционное время:

.

.

2020-01-14

2020-01-14 134

134

мин.

мин.