Общая полезная площадь промышленного здания определяется суммой площадей: I) всех этажей, включая технический, цокольный и подвальный, в пределах внутренних поверхностей наружных стен; 2) тоннелей; 3) внутренних площадок, антресолей, всех ярусов внутренних этажерок, горизонтальных проекций рамп и галерей; 4) переходов в другие здания. В общую площадь не включают площади: технологического подполья высотой менее 1,8 м и без прохода для людей; над подвесными потолками; площадок для обслуживания мостовых кранов, конвейеров и светильников. Полезная площадь состоит из рабочей (помещения для изготовления продукции), подсобной и складской.

В состав производственной площади цеха Fц, входят площади: зон размещения обслуживания оборудования и рабочих мест Fo, площади необходимые для организации технологических выдержек Fв и межоперационных запасов Fз:

Ведомость расчета площадей зон обслуживания

Таблица

| Наименование оборудования и рабочих мест | Количество единиц оборудования, шт. | Площадь зоны обслуживания 1-ой единицы, м2 | Потребная площадь зон по группе единиц Foi, м2 |

| АКДА – 4839-1 | 1 | 158,88 | 158,88 |

| CHF 41/32/32 | 1 | 168,95 | 168,95 |

| НГ-18 | 2 | 25,9 | 51,8 |

| KUPER DMF/H 2800 | 1 | 12,52 | 12,52 |

| МФК-3 | 313,14 | 313,14 | |

| СВГП-1А | 1 | 74,228 | 74,228 |

| Butfering Classic 111 | 1 | 19,593 | 19,593 |

| ЦПА-40 | 1 | 8,924 | 8,924 |

| Beaver 523 | 1 | 19,98 | 19,98 |

| СВА-2 | 1 | 8,378 | 8,378 |

| Ц6-2 | 1 | 9,975 | 9,975 |

| Altendorf WA 80. | 1 | 44,605 | 44,605 |

ΣFoi = 890,97 м2

Площадь технологической выдержки Fв, м2 зависит: от продолжительности выдержки, количества и способа размещения заголовок. При размещении стоп на поддонах она может определяться по формуле:

;

;

где Пч – производительность оборудования после которого выполняется выдержка, м3/ч;

Тв – время выдержки;

hс – высота стопы (0,85 – 1,2), м;

k1 – коэффициент заполнения площади без учета проезда (0,8).

Площадь под выдержку для станка АКДА – 4839-1:

Пч = 30 компл./ч

м2

м2

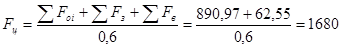

Расчетная площадь цеха:

м2

м2

Расчетную длину цеха определяют по формуле:

Lрасч = Fц / В;

где В – принятая ширина цеха.

Lрасч = Fц / В = 1680 / 36 = 44,14

Полученное Lрасч округляют до значения кратного 6 м., т.е. L = 48 м.

Разработка и описание технологической планировки цеха.

После расчета производственной площади цеха (участка) определяют размеры здания, руководствуясь величиной Fц, нормами и правилами промышленного проектирования, особенностями производства и условиями размещения на площадке.

Объемно-планировочные решения здания должны обеспечивать возможность реализации эффективных производственных процессов, требуемые условия труда, экономичность, безопасность строительства и эксплуатации.

Для производств с устойчивой технологией (лесопильное, фанерное, плитное) обычно проектируют специальные здания. Для менее стабильных производств предусматривают универсальные здания, упрощающие реконструкцию и техническое перевооружение.

Этажность зданий принимают на основе сравнения вариантов с учетом особенностей технологии, ограничений по площади застройки и этажа в пределах пожарного отсека. Достоинства одноэтажных зданий: маневренность производства, допускают установку оборудования любого веса, облегчают естественное освещение и блокирование цехов. Многоэтажные здания предусматривают при дефиците территории, необходимости многоярусного размещения оборудования, высотной развязки материальных потоков, возможности вертикального транспорта сырья и материалов.

Основные координационные размеры (модульные пролеты Lо, шаги Hо, высоты этажей Н0) и их сочетания в первичных объемно-планировочных речениях зданий (секций) должны назначаться кратными укрупненным модулям на базе основного модуля М = 100 мм в соответствии с методическими данными.

Допускается высота этажей 2800 мм.

Требования необязательны для зданий: реконструируемых и пристраиваемых к ранее построенным; имеющих размеры и форму, которые определяются специальными видами технологии и оборудования; экспериментальных и непрямоугольных.

Ширину пролетов и высоту этажей зданий принимают с учетом этажности, технологии и оборудования, условий освещения и вентиляции, наличия мостовых кранов, пневмотранспорта и имеющихся строительных конструкций.

Ширину пролетов обычно принимают из ряда 6,9,12,18,24 м и т.д.

Шаг колонн (пилястр, балок) принимают 6 или 12 м, при необходимости в зоне технологических проемов и поперечных конвейеров – 9м. На верхнем этаже при шаге крайних колонн 6 м, средние нередко размещают через 12 м с использованием подстропильных элементов покрытия.

Высоту этажей здания обычно принимают: а) одноэтажных – 3;3,6;...6; 7,2 м и т.д.; б) многоэтажных - 3,6; 4,8; 6 м и т.д. Высота помещений не должна быть менее 2,2 м; в местах нерегулярного прохода - 2 м.

Для одноэтажных цехов с изменяющейся технологией рекомендуется: сетка колонн 6*18, 6*24, 12*18 м; высота этажа Но- 3,6-12 м (при пролете Lo≤12 м) и Ho≥5,4 м при Lo>12 м.

Для двух- и многоэтажных зданий рекомендуется сетка колонн: на первом этаже - 6*6, 6*9, 6*12 м; на верхних - увеличенная. В производствах, требующих усиленной вентиляции и освещения, ширину цехов ограничивают: двухэтажных - 18-54 м; многоэтажных – 18-30.

Блокирование цехов в одном здании производится с целью: уменьшения протяженности сетей и коммуникаций, транспортных, энергетических и строительных затрат; экономии территории и улучшения условий труда. Блокирование не должно противоречить санитарным и противопожарным нормам.

Размеры оконных проемов промзданий установлены кратными: по ширине - 0,5 м, по высоте - 0,6 м.

Наружные двери в цехах должны открываться наружу и быть полутора и двухпольными шириной 1,1-1,6 м. Размеры ворот: для электрокар, вагонеток - 2,5×2,5 м; грузовых автомашин – 3×3 – 4×4 м; железнодорожных вагонов - 4,8x5,4 м.

Ширину лестниц принимают из ряда 1,2; 1,4-2,2 м, количество - в зависимости от численности работающих, но не менее двух.

Полные размеры здания определяют с учетом площади вспомогательных и бытовых помещений (ориентировочно 3 м на работающего). Высоту этажей в них принимают 3,0; 3,3-4,8 м. Нормы проектирования бытовых помещений изложены в СНиП 2.09.05-87.

Степень огнестойкости зданий назначают с учетом объема, характера, категории производства, она зависит от материала конструкций:

I - здание с несущими и ограждающими конструкциями из каменных материалов с применением негорючих материалов;

П - аналогичные зданиям степени I, но с незащищенными стальными конструкциями;

ПI - здания с несущими и ограждающими конструкциями из каменных материалов и бетона, с затащенными деревянными конструкциями в перекрытиях, с элементами чердачного покрытия, подвергнутыми огнезащитной обработке;

Ша - с преимущественно каркасной схемой из стальных незащищенных конструкций или негорючих материалов с трудногорючим утеплителем;

Шб - преимущественно одноэтажные с деревянным каркасом, подвергнутым огнезащитной обработке; ограждающие конструкции с применением подвергнутых огнезащитной обработке или защищенных до требуемого предела древесных материалов;

IV - здания с конструкциями из древесины или трудногорючих материалов, защищенных от огня и температур; элементы чердачного покрытия подвергнуты защитной обработке;

IVа - преимущественно одноэтажные с каркасом из стальных защищенных конструкций, ограждающие конструкции из стальных материалов с горючим утеплителем;

V - прочие здания.

Описание технологического процесса: древесностружечные плиты с помощью тележки поступают на форматно-раскроечный станок CHF 41/32/32 (Homag) (1). После этого на тележке (2) они направляются на пласте- облицовочный станок АКДА 4938-1 (6), на этот же станок поступают облицовки. Облицовки производятся на двух станках: НГ-18 (3) и KUPER DMF/H 2800 (4). На станке НГ-18 производят раскрой шпона на полосы, затем, на станке KUPER DMF/H 2800 производят склеивание шпона в облицовки необходимых размеров, затем, на рабочем месте(5) рабочий, с помощью клеевой ленты, упрочняет торцы облицовок.

После облицовывания пластей щитовых деталей заготовки, с помощью тележки, поступают на технологическую выдержку. После выдержки щипы поступают на кромкооблицовочный станок МФК-3 (7), полученные при этом щиты поступают на сверлильно-пазовальный станок СГВП-1А (8), на котором высверливаются пазы и отверстия под фурнитуру. После выборки пазов и отверстий щитовые заготовки поступают на шлифовально-калибровальный станок Butfering Classic 111(9). После операции шлифования готовые заготовки поступают в сборочный цех.

В этом же цехе имеется участок массивной древесины и участок раскроя плит ДВП. Заготовки из массива с помощью тележки поступают на предварительную торцовку на станок ЦПА-40 (10), затем поступают на 4-хсторонний строгальный станок Beaver 523 (11), где получают необходимое сечение брусков (50×17мм). Пройдя обработку, заготовки поступают на чистовую торцовку в размер на станке Ц6-2 (12), а обрезки сбрасываются в ящик и затем удаляются из цеха. Чистовые заготовки поступают на сверлильно-пазовальный станок СВА-2 (13), на котором высверливаются отверстия под шканты и конфирматы. После обработки готовое заготовки поступает в сборочный цех.

Раскрой ДВП осуществляется с помощью станка Altendorf WA 80 (14). Плиты ДВП на данном станке раскраиваются в размер и, так же, поступают в сборочный цех.

6 МЕРОПРИЯТИЕ ПО ОХРАНЕ ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

6 МЕРОПРИЯТИЕ ПО ОХРАНЕ ТРУДА И ОКРУЖАЮЩЕЙ СРЕДЫ

Рассмотрим ряд правил и нормативов по охране труда, которые обязательно нужно учитывать при проектировании рабочих мест.

Ограничение массы груза перемещаемого в ручную.

А) перенос груза массой более 60 кг ограничен не более -60 м.

Б) переноска и перемещение груза женщинами: при чередовании с другими работами – 15 кг/ чел., подъем на высоту более 1,5 м или перемещение в течении смены – 10 кг/чел.. перемещение – 7000 кг/смена. Усилие перемещения тележки 1150 Н.

В) для молодежи 17-18 лет и несовершеннолетних установлены, еще более жестки нормы.

Рабочее место не должно находиться в зоне возможного выброса материалов, в зоне проходов, проездов.

Необходимо исключить соприкосновение человека с материалами, двигающимися со скоростью более 0,3 м/с. В зоне рабочих мест должны быть ограничены скорости МЦД – не более чем 2-5 км/ч, траверсной тележки – 1,2 м/с.

Размер стоп и пакетов на подстопых местах принимаются с учетом используемого средства транспорта с соответствующим ограничением по высоте. Допускается временное складирование предметов труда и отходов высотой не более 1,5 м в специально отведенном месте, оборудованном стеллажами, стойками и емкостями с возможностью механизированного перемещения.

Съем и установку крупных изделий. Например мебели, должны производить не менее 2-х человек.

Должно быть исключено соприкосновение человека с материалами нагретыми до температуры более 45 С. Теплоизлучение материалов и оборудования не должно превышать 100 Вт/м2.

Автоматические линии должны иметь пульт выключения с любого рабочего места.

Рабочее место должно иметь устройство для удаления отходов и очистки, например напольный отсос ЦЭУ.

Рабочее место у открытых бассейнов должны иметь перила высотой 1 м или бортики высотой не менее 0,1 м. Вода в бассейнах должна иметь температуру в предела 40 0С. Рабочие площадки на высоте более 1,3 м над уровнем пола должны иметь перила, клон лестниц не более 450-600 и ширину более 0,6-0,8 м.

Требования к планировке рабочих мест:

· Должно быть оснащено всем необходимым для эффективного труда.

· Размеры должны быть достаточными для рациональной и безопасной организации труда.

· Размещение элементов оснащения должно быть удобным и не вызывать лишних движений и переходов. На одного рабочего должно приходиться не 15 м3 пространства и не менее 4,5 м2 площади.

· Соблюдение минимальных расстояний (от станка до станка и тд).

Взаимное расположение рабочих мест с обеспечением: безопасного доступа. Удобных и безопасных действий с материалами и отходами, условий для технического обслуживания ремонта оборудования.

Учет экологических факторов становится все более важным при проектировании предприятий. Охрана и оздоровление окружающей среды требует разработки соответствующих мероприятий. К факторам вредного воздействия производства относятся: выделение пыли, паров газов, электромагнитных полей и излучений; шум, вибрация и образование твердых и жидких отходов. Факторы и вещества вредного воздействия должны быть выявлены и количественно оценены в технологическом разделе проекта.

При проектировании генплана предприятия и промузла следует стремиться к сохранению природных элементов местности (реки, водоемы, рельеф, насаждения), не занимать берега промышленной застройкой. Свалки отходов следует размещать на землях, не пригодных для сельхозработ, на безопасном расстоянии от предприятия и жилья, за пределами зоны санитарной охраны источников водоснабжения с учетом возможности следующей рекультивации земель.

Очистка сточных вод предприятия должна носить в основном технологический характер за счет внедрения безотходных производственных циклов. Следует стремиться к сокращению водопотребления, созданию эффективных централизованных сооружений и систем оборотного водоснабжения. При проектировании должно быть правильно выбрано место сброса сточных вод с учетом возможного разбавления загрязнителей, влияния течений, приливов-отливов и ветровых нагонов воды.

При невозможности сброса сточных вод в водоемы или городскую канализацию по причине высокой загрязненности или температуры на предприятии предусматривают очистные сооружения. Необходимо учитывать, что самоочищение почвы происходит значительно медленнее подвижных воды и воздуха. Снижению загрязнения почв способствуют: внедрение мало- и безотходной технологии; утилизация и рациональное захоронение отходов; перевод транспорта на электротягу и ограниченное применение асфальтобетонных покрытий, ухудшающих обменные процессы в почве.

К мероприятиям предупреждения загрязнения атмосферы относятся: ликвидация или снижение вредных выбросов на основе совершенствования технологий и оборудования; ликвидация мелких котельных; применение малосернистого топлива, газификация и электрификация производства; применение газоочистных и пылеулавливающих устройств; регламентация допустимых выбросов для каждого цеха с учетом естественного фона, перспектив развития предприятия и промузла; выноса за пределы населенного пункта особенно вредных производств; создание санитарно-защитных зон и озеленений; оптимальное размещение объектов на площадке с учетом розы ветров, рельефа местности и окружения предприятия.

В современном обществе резко возрастает роль промышленной экологии, призванной на основе оценке степени вреда, приносимого природе индустриализацией, разрабатывать и совершенствовать инженерно-технические средства защиты окружающей среды, развивать замкнутых, безотходных и малоотходных технологических циклов и производств.

Установка для очистки газовых выбросов

Установка для очистки газовых выбросов

Газовый поток в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение вдоль корпуса к бункеру 4. Под действием центробежной силы частицы образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180°. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера. Если бункер не герметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

При работе на станке травмирование рабочего может произойти по разным причинам: непосредственное воздействие на рабочего режущего инструмента и других движущихся механизмов станка; выброс из него обрабатываемых заготовок или частей режущего инструмента и подающих механизмов; падение рабочего возле станка, поражение электрическим током, воздействие недопустимых вибраций и шума станка и т.п. По этому, для обеспечения безопасности технологического процесса в деревообрабатывающем цеху должны соблюдаться следующие мероприятия:

· вращающиеся части машин и механизмов должны иметь защитные ограждения;

· для уменьшения вибрации оборудование устанавливается на виброопорах;

· для предотвращения поражения электрическим током работающих, все токоведущие части должны иметь изоляцию, а также защитное зануление;

· должны быть исправными защитные, предохранительные, блокирующие устройства, а также устройства для удаления из рабочих зон пыли и отходов;

· регулировка и наладка оборудования, смена инструмента, ремонт механизмов, чистка станков и других устройств, замена смазки и другие работы должны проводится только после отключения оборудования от электропитания;

· для защиты от короткого замыкания в электрооборудовании и электрических сетях должны устанавливаться электрические реле или предохранители, которые отключают электроустановку в случае аварийного состояния.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.

1. Барташевич А.А., Богуш В.Д. Конструирование мебели. Учебник для вузов. Мн.: Вышэйшая школа, 1998.

2. Кузьмич Н.С., Куцак А.А. Методические указания к выполнению курсовой работы по дисциплине “Технология деревообработки”. – Мн. БТИ, 1989

3. Барташевич А.А. и др. Методические указания к курсовому проекту по разделу “Расчет потребного количества материалов” курса “Технология изделий из древесины”. – Мн. БТИ, 1986

4. Справочник мебельщика. Конструкции и функциональные размеры. Материалы и технология производства. – М.: Лесная промышленность, 1985

5. Справочник мебельщика. Станки и инструменты. Организация производства. Контроль качества. – М.: Лесная промышленнасть, 1985

6. Марцуль В.Н., Кузьмич Н.С., Трофимов С.П. Охрана окружающей среды в деревообрабатывающей промышленности. Учебное пособие по дисциплине “Проектирование д/о предприятий с основами САПР” для студентов спец. Т.16.04. – Мн.: БГТУ, 1999

2020-01-14

2020-01-14 240

240