3.1 Передаточное отношение

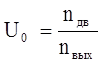

Общее передаточное число механизма определяется по следующей формуле:

(3)

(3)

где nдв - частота вращения двигателя.

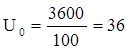

Также общее передаточное число состоит из ряда сомножителей, число которых зависит от числа передач, составляющих механизм:

(4)

(4)

,

,  ,

,

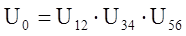

где U12, U34, U56 - передаточные числа передач, значения которых:

U12 = U1 = 2

U34 = U2 = 3

U56 = U3 = 6

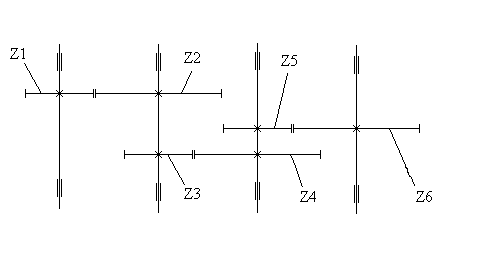

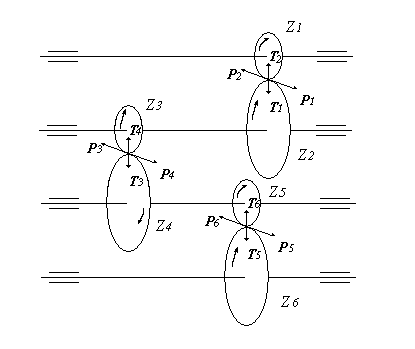

3.2 Кинематическая схема

На основе полученных данных выбираем схему редуктора, представленную на рис. 3.

Рисунок 3 - Кинематическая схема редуктора

3.3 Определение числа зубьев

Из условия, что для цилиндрической прямозубой передачи минимальное число зубьев шестерни равно 17, выбираем числа зубьев ZШ шестерней:

Z1 = 17

Z3 = 17

Z5 = 17

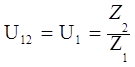

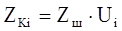

Число зубьев ZКi колеса i- той ступени с передаточным отношением Ui вычисляем по формуле:

(5)

(5)

Z2 = 17 · 2 = 34

Z4 = 17 · 3 = 51

Z6 = 17 · 6 = 102

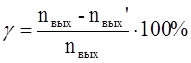

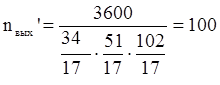

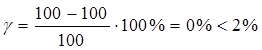

3.4 Процент ошибки

Процент ошибки между заданными числами оборотов и полученными в результате расчётов не должен превышать 2% (заданная ошибка). Процент ошибки вычисляется по следующей формуле:

(6)

(6)

(7)

(7)

об/мин

об/мин

3.5 Уточнение мощности двигателя

На основе кинематической схемы выполняется расчет уточнения мощности двигателя Nдв по формуле (2)

Nдв =  Вт (8)

Вт (8)

где  =

=  n

n

m

m

- общий КПД механизма;

- общий КПД механизма;

- КПД зубчатой передачи (

- КПД зубчатой передачи ( = 0.98 для цилиндрической прямозубой передачи);

= 0.98 для цилиндрической прямозубой передачи);

- КПД опор (

- КПД опор ( = 0.98);

= 0.98);

- КПД разброс масла (

- КПД разброс масла ( =0.99);

=0.99);

n – количество зубчатых передач (n = 3);

m – количество опор (m = 4).

=(0.98)4

=(0.98)4  (0.95)5

(0.95)5  0.99 = 0.7%

0.99 = 0.7%

Nдв =  =21.12 Вт

=21.12 Вт

4 Расчёт размеров зубчатых колёс

4.1 Расчёт крутящих моментов

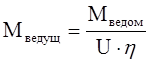

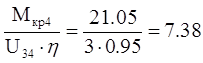

Крутящие моменты определяем с использованием следующего соотношения между моментами на ведомом Мведом и ведущем Мведущ зубчатых колёсах:

, Н·см (9)

, Н·см (9)

где U - передаточное отношение передачи, η - КПД передачи (для прямозубых колёс η = 0.97).

Начинать надо с выхода, используя момент на выходном валу Мвых

Мкр6 = Мкр вых =120 Н·см

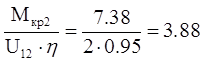

Мкр5 = Мкр4 =  Н·см

Н·см

Мкр3 = Мкр2 =  Н·см

Н·см

Мкр1 = Мвх =  Н·см

Н·см

4.2 Выбор материала

Материал колёс – Латунь ЛС 59, модуль Юнга и допускаемые напряжения которой ([τ]к – кручение, [σ]и – изгиб):

Е = 0.83.107, Н/см2;

[σ]и = 8500, Н/см2;

[τ]к = 10000, Н/см2.

Материал шестерней – сталь Ст45 /улучшенная/, модуль Юнга и допускаемые напряжения которой ([τ]к – кручение, [σ]и – изгиб):

Е = 2.15.107, Н/см2;

[σ]и = 19000, Н/см2;

[τ]к = 21700, Н/см2.

4.3 Расчёт модулей

Модуль зубчатых колёс вычисляется, исходя из условий контактной прочности (предотвращения выкрашивания) и условия прочности на изгиб для материалов колеса и шестерни. Из двух значений модуля, определенных из условия прочности, выбирается большее значение и округляется до ближайшего большего стандартного значения.

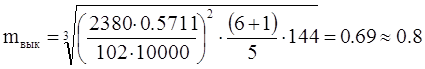

4.3.1 Расчёт модуля на выкрашивание

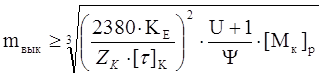

Формула для расчёта модуля цилиндрической прямозубой передачи из условия прочности на выкрашивание следующие:

(10)

(10)

где mвык – модуль на выкрашивание;

U - передаточное число;

[Мк]р = Мк·Ккнц·Кд·Кр – расчетный момент колеса, вычесленный с учётом влияния условий эксплуатации;

Мкр - крутящий момент на колесе;

Ккнц - коэффициент концентрации нагрузки (Ккнц = 1.4 при несимметричном расположении);

Кд - коэффициент динамической нагрузки, зависящий от погрешностей изготовления колеса и скорости вращения (Кд = 1.0÷1.1);

Кр - коэффициент режима работы, зависящий от наличия ударов, вибрации (Кр = 1.0÷1.1);

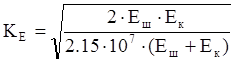

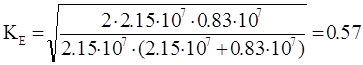

КЕ - коэффициент, учитывающий разнородность материалов колеса и шестерни, определяется по формуле:

(11)

(11)

где Eк, Eш – модули упругости материалов колеса и шестерни (Н/см2);

ZК - параметры колеса;

Ψ - относительная толщина колеса, для цилиндрического колеса Ψ = 4…10.

Для заданных материалов и полученных чисел зубьев и крутящих моментов:

Ψ = 5

[Мк]р = 120 · 1.2 · 1 · 1 = 144 Н·см

мм

мм

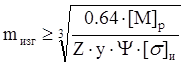

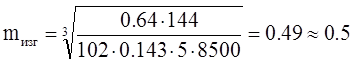

4.3.2 Расчёт модуля на изгиб

Расчет модуля из условия прочности на изгиб выполняется для элемента которого произведение [σ]и  y оказываеться меньшим, при этом в формулу подставляются значения параметров, характерные для этого элемента. Формула для расчёта модуля из условия прочности на изгиб:

y оказываеться меньшим, при этом в формулу подставляются значения параметров, характерные для этого элемента. Формула для расчёта модуля из условия прочности на изгиб:

Для цилиндрической прямозубой передачи:

(12)

(12)

где y - коэффициент формы зуба, зависящий от числа зубьев Z;

[σ]и к  yк < [σ]и ш

yк < [σ]и ш  yш

yш

1215.5 < 18240

Расчет модуля на изгиб выполняется для колеса при заданных материалах и полученных чисел зубьев и крутящих моментов:

yк = 0.143

мм

мм

4.3.3 Выбор модуля

По рассчитанным модулям зубчатых колёс, подбираем ближайшее большее стандартное значение.

Ближайшее стандартное значение для прямозубых цилиндрических колёс:

m = 1 мм.

4.4 Расчёт размеров зубчатых колёс

Диаметры окружностей рассчитываются по следующим формулам:

Диаметр делительной окружности цилиндрического прямозубого колеса:

d = m . z (13)

Высота выступов цилиндрического прямозубого колеса:

ha= m . ha* (14)

ha*=1

Диаметр выступов цилиндрического прямозубого колеса:

da = d + 2ha (15)

Высота впадин цилиндрического прямозубого колеса:

hf=(ha*+C*)m (16)

C*= 0,35

Диаметр впадин цилиндрического прямозубого колеса:

df = m.z - 2.hf (17)

Ширина зуба цилиндрического прямозубого колеса:

b = m . Ψ (18)

Получаем следующие значения размеров зубчатых колёс.

ha=1 .1= 1 мм

hf=1.35.0.8= 1.08 мм

d5 =d3 = d1 = 0.8 . 17 = 13.6 мм

da5=da3=da1 = 13.6 + 0.8 = 14.4 мм

df5=df3=df1 = 13.6 – 2 . 1.08 = 11.44 мм

b5=b3= b1= 5 . 0.8 + 1= 5 мм

d2 = 0.8 . 34 = 27.2 мм

da2 = 27.2 +2 . 0.8= 28.8 мм

df2 = 27.2 – 2 . 1.08 = 25.04 мм

b2 = 4мм

d4 = 0.8 . 51 = 40.8 мм

da4 = 40.8+2 . 0.8= 42.4 мм

df4 = 40.8 – 2 . 1.08= 38.64 мм

b4 = 4 мм

d6 = 0.8 . 102 = 81.6 мм

da6 = 81.6 +2 . 0.8= 83.2 мм

df6 = 81.6 -2 . 1.08 = 79.44 мм

b6 =4 мм

Расчёт валов

Расчёт валов производят при наличии следующих исходных данных: размеров зубчатых колёс, усилий в зацеплениях и схемы расположения зубчатых колёс на валах в осевом направлении.

5.1 Определение усилий

Усилия в зацеплениях представляются в виде трёх составляющих: окружной P, радиальной T и осевой (аксиальной) Q. Окружное усилие P направлено по касательной к делительной окружности по направлению движения для ведомого колеса и против движения для ведущего колеса; радиальное усилие T направлено к центру колеса, осевое Q - вдоль оси.

Усилия в зубчатых передачах вычисляются по формулам:

Цилиндрическая прямозубая передача.

Окружное усилие.

(19)

(19)

Радиальное усилие.

(20)

(20)

где α - угол зацепления, для эвольвентных зубчатых колёс α = 200.

Используя формулы (22) и (23), получаем следующие значения.

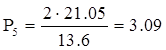

Окружное и радиальное усилия, действующие на шестерню 5.

Н

Н

Н

Н

Окружное и радиальное усилия, действующие на колесо 4.

Н

Н

Н

Н

Окружное и радиальное усилия, действующие на колесо 6.

Н

Н

Н

Н

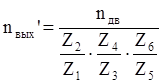

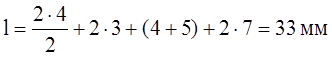

5.2 Компоновочная схема

Компоновочная схема редуктора, с усилиями в зацеплениях колёс, представлена на рис. 4.

Она представляет собой эскизный упрощённый вариант конструкции.

Рисунок 4 - Компоновочная схема редуктора

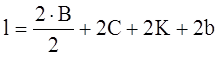

5.3 Расчет длины вала

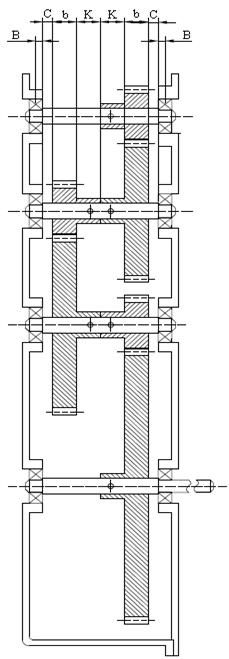

Зная размеры зубчатых колес, составляется эскизная компоновка механизма (рис. 5) и определяются необходимые размеры валов. Расстояние l1 между серединами левого и правого подшипника определяется по формуле

где Bn - ширина подшипника, мм.

С – зазор между стенкой корпуса и колеса, мм.

K – ширина ступицы, мм.

b – ширина зуба, мм.

Рисунок 5 - Эскизная компоновка механизма

2020-01-14

2020-01-14 152

152