Примем, что нормальные напряжения изгиба меняются по симметричному циклу, а касательные от кручения – по пульсирующему.

Уточненный расчет валов состоит в определении коэффициентов запаса прочности s для опасных сечений вала и сравнении их с требуемыми значениями [s]. Прочность соблюдена при  .

.

Ведущий вал

Определяем суммарные изгибающие моменты. Значения изгибающих моментов по участкам берем с эпюр.

Сечение 1: при х=0,  ;

;

при х=l3,  ;

;

Сечение 2: при х=l3,  ;

;

при х=l3+l2,  ;

;

Сечение 3: при х=l3+l2,  ;

;

при х=l3+l2+l1,  .

.

Крутящий момент:

.

.

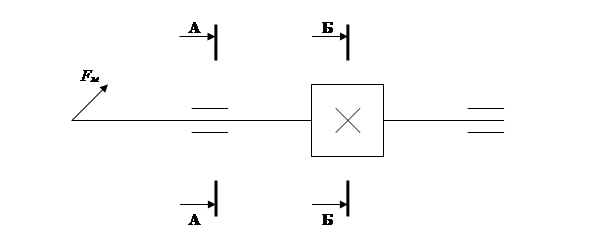

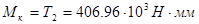

Определяем опасные сечения. Для этого схематически изображаем вал (рис. 8.1)

Рис. 8.1 Схематическое изображение ведущего вала

Опасными являются два сечения: под левым подшипником и под шестерней. Они опасны, т.к. сложное напряженное состояние (изгиб с кручением), изгибающий момент значительный.

Концентраторы напряжений:

1) подшипник посажен по переходной посадке (напрессовка менее 20 МПа);

2) галтель (или проточка).

Определяем коэффициент запаса усталостной прочности.

При диаметре заготовки до 90мм  среднее значение предела прочности для стали 45 с термообработкой - улучшение

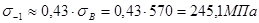

среднее значение предела прочности для стали 45 с термообработкой - улучшение  .

.

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

.

.

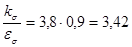

Сечение А-А. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:

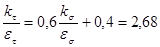

Т.к. давление напрессовки меньше 20 МПа, то снижаем значение данного отношения на 10 %.

для упомянутых выше сталей принимаем  и

и

Изгибающий момент из эпюр:

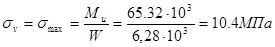

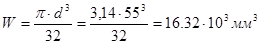

Осевой момент сопротивления:

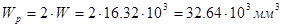

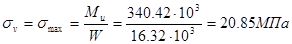

Амплитуда нормальных напряжений:

Среднее напряжение:

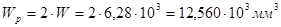

Полярный момент сопротивления:

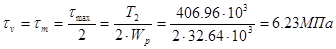

Амплитуда и среднее напряжение цикла касательных напряжений по формуле:

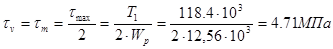

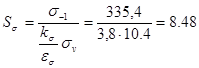

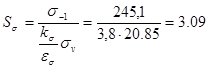

Коэффициент запаса прочности по нормальным напряжениям по формуле:

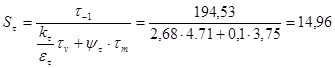

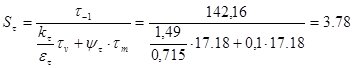

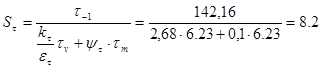

Коэффициент запаса прочности по касательным напряжениям по формуле:

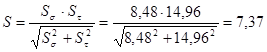

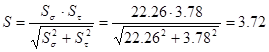

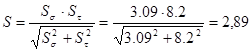

Результирующий коэффициент запаса прочности для сечения по формуле:

Результирующий коэффициент больше допустимых норм (1,5÷5). Следовательно, диаметр вала нужно уменьшить, что в данном случае делать не следует, т.к. такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

6.2.Ведомый вал:

Определяем суммарные изгибающие моменты. Значения изгибающих моментов по участкам берем с эпюр.

Сечение 1: при х=0,  ;

;

при х=l1,  ;

;

Сечение 2: при х=l1,  ;

;

при х=l1+l2,  ;

;

Сечение 3: при х=l1+l2,  ;

;

при х=l1+l2+l3,

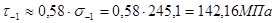

Крутящий момент:

.

.

Определяем опасные сечения. Для этого схематически изображаем вал

(рис. 8.2)

Рис. 8.2 Схематическое изображение ведомого вала

Опасными являются два сечения: под правым подшипником и под шестерней.

Определяем коэффициент запаса усталостной прочности.

При диаметре заготовки до 90мм  среднее значение предела прочности для стали 45 с термообработкой - нормализация

среднее значение предела прочности для стали 45 с термообработкой - нормализация  .

.

Предел выносливости при симметричном цикле изгиба:

Предел выносливости при симметричном цикле касательных напряжений:

Сечение А-А. Считаем на усталость сечение под колесом, оно опасное, т.к. сложное напряженное состояние, значительный изгибающий момент, концентрация напряжения от двух концентраторов: шпоночное отверстие и посадка с гарантированным натягом.

d= 52 мм;  и

и  ; масштабные факторы:

; масштабные факторы:  и

и  .

.

Для вала диаметром  выбираем призматическую шпонку с сечением: b= 18 мм, h= 11 мм и глубиной паза вала

выбираем призматическую шпонку с сечением: b= 18 мм, h= 11 мм и глубиной паза вала  .

.

Для упомянутых выше сталей принимают коэффициенты  и

и  .

.

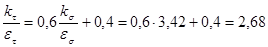

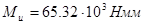

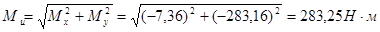

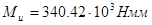

Изгибающий момент:  .

.

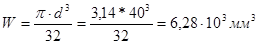

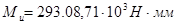

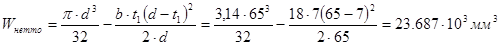

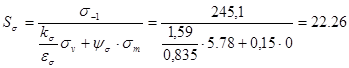

Момент сопротивления кручению:

Wк нетто

Момент сопротивления изгибу:

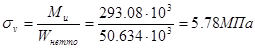

Амплитуда нормальных напряжений:

Среднее напряжение:

Амплитуда и среднее напряжение цикла касательных напряжений:

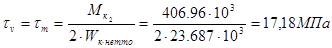

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения:

Сечение Б-Б. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом:

;

;

принимаем  и

и

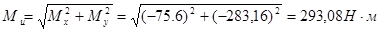

Изгибающий момент из эпюр:

Осевой момент сопротивления:

Полярный момент сопротивления:

Амплитуда нормальных напряжений:

Среднее напряжение:

Амплитуда и среднее напряжение цикла касательных напряжений:

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения по формуле:

Т.к. результирующий коэффициент запаса прочности под подшипником меньше 3,5, то уменьшать диаметр вала не надо.

.

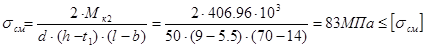

Расчет шпонок

Материал шпонок – сталь 45 нормализованная.

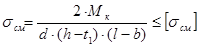

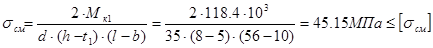

Напряжения смятия и условие прочности определяем по формуле:

.

.

Максимальные напряжения смятия при стальной ступице [ σсм ] = 100  120 МПа, при чугунной [ σсм ] = 50

120 МПа, при чугунной [ σсм ] = 50  70 МПа.

70 МПа.

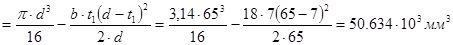

Ведущий вал: d =35 мм,  , t1 =5 мм, l =56 мм, Мк1=

, t1 =5 мм, l =56 мм, Мк1=  .

.

Ведомый вал: d =50 мм,  , t1 =5,5 мм, l =70 мм, Мк2=

, t1 =5,5 мм, l =70 мм, Мк2=  .

.

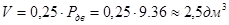

ВЫБОР СМАЗКИ

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объём масляной ванны  определяем из расчёта 0,25 дм масла на 1 кВт передаваемой мощности:

определяем из расчёта 0,25 дм масла на 1 кВт передаваемой мощности:

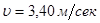

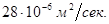

Устанавливаем вязкость масла. При контактных напряжениях  =400,91 МПа и скорости

=400,91 МПа и скорости  рекомендуемая вязкость масла должна быть примерно равна

рекомендуемая вязкость масла должна быть примерно равна  Принимаем масло индустриальное И-30А (по ГОСТ20799-75).

Принимаем масло индустриальное И-30А (по ГОСТ20799-75).

СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-1000С;

в ведомый вал закладывают шпонку  и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собрание валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого в подшипниковые камеры ведомого вала закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают резиновые армированные манжеты. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышки болтами.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый указатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЛИТЕРАТУРА

1. Курсовое проектирование деталей машин: Учебное пособие. /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – 2-е изд., переработанное и дополненное. –М.: Машиностроение, 1988.-416 с.:ил.

2. Шейнблит А.Е. Курсовое проектирование деталей машин: Учебное пособие. –М.: Высшая школа. 1991.-43 с.: ил.

2020-01-14

2020-01-14 786

786