В результате проведения анализа базового технологического процесса для кронштейна были выявлены следующие моменты:

общая последовательность обработки кронштейна, включая все операции технологического процесса - механическая обработка, технический контроль, термическая обработка, установлена обоснованно;

способ получения заготовки для заданного годового объема выпуска деталей является не достаточно рациональным, так как есть возможность получения заготовки на ГКМ, этот метод позволяющего снизить припуски на механическую обработку, исключить штамповочные уклоны. В результате замены способа получения заготовки снизится масса заготовки и затраты на механическую обработку детали, повысится коэффициент использования материала.

метод упрочнения детали назначен в соответствии с ее функциональным назначением и условием ее эксплуатации (термообработка)

одним из недостатков базового технологического процесса является использование неавтоматизированных станочных и контрольных приспособлений, приспособления, используются в базовом техпроцессе узкопереналаживаемые, что затрудняет их использование в условиях среднесерийного производства с достаточно широкой номенклатурой изделий

- в базовом технологическом процессе используются станки с ручным управлением (1К62, 2Е78П, 7Б56У), а это не целесообразно в автоматизированном производстве.

Оборудование ПУ65А80ДФ4, 1П765ДФ3 используется не рационально, габариты и мощность станков значительно превышают необходимые для обработки изделия.

результаты приведенного анализа должны служить исходным материалом для разработки нового варианта технологического процесса механической обработки детали ориентированного на условия автоматизированного производства.

- обработка производится стандартным и специальным режущим инструментом, из быстрорежущей стали Р6М5, и инструментом оснащённым напайными твердосплавными пластинами Т15К6 на заниженных режимах резания.

контроль ведётся стандартным и специальным мерительным инструментом: штангенинструментом, калибрами, пробками, скобами, микрометрами, нутромерами, комплексными калибрами.

не эффективно используется станок 2Е78П для обработки отверстия Ø 117Н8

Результаты приведенного анализа должны служить исходным материалом для разработки нового варианта технологического процесса механической обработки детали ориентированного на условия автоматизированного производства.

Выбор заготовки

Выбор вида исходной заготовки является ответственным этапом разработки технологического процесса, так как коренным образом влияет на технологию механической обработки детали. Правильный выбор заготовки - установление метода ее получения, формы и размеров весьма существенно влияет на расход металла, число операций, трудоемкость и себестоимость изготовления детали.

На выбор метода получения заготовки оказывает влияние материал детали, ее служебное назначение и технические требования на изготовление; объем годового выпуска; форма поверхностей и размеры детали; производственные возможности заготовительных цехов.

Особенно важно правильно выбрать заготовку в автоматизированном производстве, когда обработка ведется на станках с ЧПУ, робототехнических комплексах, автоматах, автоматизированных гибких и автоматических линиях.

По техническим требованиям к детали заготовка может получатся только методом давления существует ряд способов получения заготовок:

1. Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна - перпендикулярна оси заготовки между матрицей и пуансоном, вторая - вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. На ГКМ штампуют поковки типа стержней с утолщениями, с глухим отверстием, трубчатые, с полым утолщением и стержнем. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется.

. Штамповка в закрытых штампах на кривошипных горячештамповочных прессах (КГШП) в неразъемных матрицах достигается применением более точных заготовок, более точной дозировкой металла, применением обычной заготовки и компенсирующего устройства в штампах для размещения излишка металла (5 - 10 % объема заготовки). Точная дозировка металла для штамповки связана с дополнительными затратами из-за более сложного инструмента и меньшей производительности при отрезке. Штамповку в закрытых штампах с разъемной матрицей выполняют обычно с компенсаторами для выхода лишнего металла; матрицы имеют горизонтальный разъем.

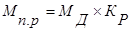

Расчёт ориентировочной массы заготовки ведётся по формуле

(2.9)

(2.9)

Где Мд - масса детали

Кр - расчётный коэффициент устанавливаемый в соответствии с характеристикой детали.

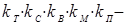

Расчёт себестоимости заготовок

(2.10)

(2.10)

Где  - базовая стоимость одной тонны заготовок в руб.

- базовая стоимость одной тонны заготовок в руб.

коэффициенты зависящие от класса точности, группы сложности, марки материала, объёма производства заготовок.

коэффициенты зависящие от класса точности, группы сложности, марки материала, объёма производства заготовок.

- масса заготовки

- масса заготовки

- масса готовой детали

- масса готовой детали

- стоимость отходов

- стоимость отходов

Расчёт себестоимости заготовки получаемой на ГКМ

класс точности Т2, группа сложности М1, степень сложности С3, конфигурация разъёма штампа несимметрично изогнутая Ин

расчёт массы заготовки по формуле (2.8) Кр =1,4

расчёт себестоимости по формуле (2.10) Сi = 45000руб., Сотх.=7973руб.

Расчёт себестоимости заготовки получаемой на КГШП

класс точности Т2, группа сложности М2, степень сложности С3, конфигурация разъёма штампа плоская П.

расчёт массы заготовки по формуле (2.9) Кр =1,6

расчёт себестоимости по формуле (2.9) Сi = 45000руб., Сотх.=7973руб.

Так как себестоимость заготовки на ГКМ ниже, и масса заготовки меньше, выбираем этот способ получения заготовки.

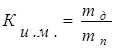

Коэффициент использования материала:

, (2.11)

, (2.11)

где  - масса детали;

- масса детали;

- масса поковки.

- масса поковки.

Значения припусков выбираем из таблиц приведенных в технической литературе. Исходный индекс 15. Величины припусков и допусков приведены в таблице 2.3.

Таблица2.3.

Припуски и кузнечные напуски

| Диаметр,толщина | Шероховатость | Припуск | Допуск на размер |

| 83 | 12.5 | 3,6 |

|

| 51,4 | 3.2 | 3,6 |

|

| 26 | 12.5 | 3,3 |

|

| 135 | 12.5 | 3,7 |

|

| 117 | 2.5 | 3,6 |

|

| 98 | 12,5 | 3,6 |

|

Дополнительные припуски:

Смещение по поверхности разъема штампа - 1,2 мм;

Величина остаточного облоя - 1,6 мм.

Допускаемая величина заусенца - 1,8мм

Штамповочный уклон:

На наружной поверхности - не более 5°; принимаем 5°;

На внутренней - не более 7°; принимаем 7°.

Размеры поковки, мм:

Диаметр 83+(3,6×2)=90,2; принимаем 91,4 мм;

Диаметр 51.4 - (3,6×2)=44,2; принимаем 44,2 мм;

Толщина 26+(3,3×2)=32,6; принимаем 32,6 мм.

Диаметр 135+(3,7×2)=142,4; принимаем 142,4 мм.

Диаметр 117-(3,6×2)=109,8; принимаем 109,8 мм.

Толщина 98+3,6=101,6; принимаем 101,6 мм.

Радиус закругления наружных углов - 4,0 мм (минимальный) принимаем 4,0 мм. Допускаемые отклонения размеров:

Диаметры 91,4  мм, 44,2

мм, 44,2  мм, 142,4

мм, 142,4  мм;

мм;

Линейные размеры 32,6  мм, 109,8

мм, 109,8  мм.

мм.

2020-04-20

2020-04-20 145

145